晶棒剪裁滚圆一体化加工方法与流程

本发明涉及晶体加工,具体为晶棒剪裁滚圆一体化加工方法。

背景技术:

1、对于晶棒滚圆,刚生长完成后的晶棒,在磨平端面后,一般是通过人工装夹在滚圆磨床上,依据经验用橡胶锤调整好晶棒的中心位置,而生长出来的半导体晶棒它不是规范的圆柱状,所以依据人工经验装夹定心,极易造成滚圆过程的材料浪费以及工时耗费。而传统的晶体定向一般在单一的晶向定位装置上进行,并且依赖于人工操作对衍射峰的判断,此过程对于人工依赖性很大,需要有一定经验和一定专业知识的操作人员对衍射峰是否到达顶峰进行人工判断,增加了大量的人工成本,并且人工判断易引起人为误差,容易降低晶体的定向精度;并且当晶体定向标记好之后,需转移至磨边加工装置,重新装夹,这会导致晶棒在进行磨边加工的过程,容易引起方向偏差,从而再次降低精度。目前,现有技术中极少有针对晶棒同时进行外径定心,自动上料,滚圆、晶体定向、磨边加工,自动下料的一体化装置及方法。

2、根据专利号为cn117001434a所述的一种半导体晶棒全自动一体化加工装置及方法,在对晶棒进行加工时,结构过于复杂,不能快速的对晶棒进行精准夹持,容易产生误差。

技术实现思路

1、针对现有技术的不足,本发明提供了晶棒剪裁滚圆一体化加工方法,解决了上述提出的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:晶棒剪裁滚圆一体化加工方法:包括以下步骤;

3、步骤一、通过加工设备的裁剪机台对晶棒进行裁剪;

4、步骤二、剪完毕后输送到初步抛磨台内进行初步的抛磨;

5、步骤三、晶棒抓料机械手带动晶棒下沉到晶棒定位台上方的凹槽内;

6、步骤四、进行滚圆后输出。

7、作为本发明进一步的方案:步骤二中进行抛磨时,通过上方的驱动轮施加两个方向的力,带动晶棒在抛磨辊的上方向右运动的同时产生自转,通过抛磨辊进行初步的抛磨,使其在后续的滚圆过程中,可以快速的找准中心进行定位。

8、作为本发明进一步的方案:步骤二中的多个驱动轮均倾斜设置。

9、作为本发明进一步的方案:步骤三中晶棒下沉时,晶棒输送到晶棒承接台上的伸缩承接台上方,然后此时活动承接台承接住晶棒的末端,在晶棒运动时,活动承接台在导向杆上滑动对晶棒进行承接,然后晶棒运动到晶棒抓料机械手的下方,通过晶棒抓料机械手进行抓料,此时伸缩承接台收回,然后活动承接台运动到右侧均取消与晶棒的接触,然后晶棒抓料机械手带动晶棒下沉到滚圆机的夹持组件处,然后落入到晶棒定位台上方的凹槽内,然后晶棒抓料机械手收回,此时通过夹持组件对晶棒进行夹持。

10、作为本发明进一步的方案:步骤三中两个导向杆之间的间距大于晶棒的直径。

11、作为本发明进一步的方案:步骤三中晶棒定位台为内腔开设有与晶棒适配凹槽的长方体。

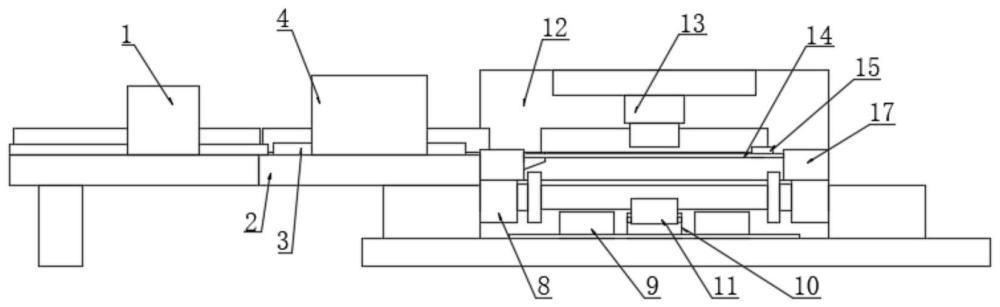

12、加工设备包括裁剪机台和初步抛磨台和滚圆机,所述初步抛磨台的内腔转动连接有两个对称设置对晶棒进行抛磨的抛磨辊,所述初步抛磨台的顶部固定连接有支撑架,所述支撑架的底部通过液压驱动机构升降有升降板,所述升降板的底部转动连接有倾斜设置通过电机驱动的驱动轮,多个驱动轮的倾斜设置,在对晶棒施加推力的时候,使其自转在两个抛磨辊之间进行抛磨,对表面进行初步加工,便于后期的定心,所述初步抛磨台的一侧设置有连接板,所述连接板的表面固定连接有晶棒承接台,所述晶棒承接台的表面固定连接有两个导向杆,两个所述导向杆之间的间距大于晶棒的直径,所述晶棒承接台的内腔通过气缸滑动连接有位于导向杆下方的伸缩承接台,所述导向杆的表面滑动连接有通过电机轮组驱动的活动承接台,活动承接台内置有通过电机驱动在导向杆上滚动导轮左右运动,所述连接板的顶部通过液压驱动机构升降有晶棒抓料机械手,所述晶棒抓料机械手的纵向尺寸小于两个导向杆之间的间距,所述滚圆机的晶棒夹持组件位于晶棒抓料机械手的下方,所述滚圆机的底部设置有打磨组件,所述滚圆机的内腔开设有内凹槽,所述内凹槽的内腔通过气缸转动连接有晶棒定位台,所述晶棒定位台为内腔开设有与晶棒适配凹槽的长方体,在使用时的时候,先通过裁剪机台对晶棒进行裁剪,裁剪完毕后输送到初步抛磨台内,此时通过上方的驱动轮施加两个方向的力,带动晶棒在抛磨辊的上方向右运动的同时产生自转,通过抛磨辊进行初步的抛磨,使其在后续的滚圆过程中,可以快速的找准中心进行定位,然后输送到晶棒承接台上的伸缩承接台上方,然后此时活动承接台承接住晶棒的末端,在晶棒运动时,活动承接台在导向杆上滑动对晶棒进行承接,然后晶棒运动到晶棒抓料机械手的下方,通过晶棒抓料机械手进行抓料,此时伸缩承接台收回,然后活动承接台运动到右侧均取消与晶棒的接触,然后晶棒抓料机械手带动晶棒下沉到滚圆机的夹持组件处,然后落入到晶棒定位台上方的凹槽内,然后晶棒抓料机械手收回,此时通过夹持组件对晶棒进行夹持,然后通过打磨组件进行来回打磨进行滚圆后输出,能够先进行初步简单的抛磨,使其尺寸误差处于统一的可控范围内,然后再进行滚圆加工,结构简单,使用方便,减少材料损耗和滚圆加工时间,不再需要有经验的技术工人在装夹时还要进行人工判断修整,减少了晶体定向之后又重新移至磨边设备中加工引起的重新装夹导致的方向偏差,加工精度高可以一直延续保持,也不再需要有经验和一定专业知识的操作人员进行操作,可节省大量人工成本,提高加工效率,还能保证极高的良品率,提高整条工艺线设备的投入与产出比。

13、本发明与现有技术相比具备以下有益效果:

14、1、本发明,先进行初步简单的抛磨,使其尺寸误差处于统一的可控范围内,然后再进行滚圆加工,结构简单,使用方便,减少材料损耗和滚圆加工时间,不再需要有经验的技术工人在装夹时还要进行人工判断修整,减少了晶体定向之后又重新移至磨边设备中加工引起的重新装夹导致的方向偏差,加工精度高可以一直延续保持,也不再需要有经验和一定专业知识的操作人员进行操作,可节省大量人工成本,提高加工效率,还能保证极高的良品率,提高整条工艺线设备的投入与产出比。

15、2、本发明,通过活动承接台承接住晶棒的末端,在晶棒运动时,活动承接台在导向杆上滑动对晶棒进行承接,然后晶棒运动到晶棒抓料机械手的下方,通过晶棒抓料机械手进行抓料,此时伸缩承接台收回,然后活动承接台运动到右侧均取消与晶棒的接触,然后晶棒抓料机械手带动晶棒下沉到滚圆机的夹持组件处,然后落入到晶棒定位台上方的凹槽内,然后晶棒抓料机械手收回,此时通过夹持组件对晶棒进行夹持,可以快速的对晶棒进行上料,定位精准。

技术特征:

1.晶棒剪裁滚圆一体化加工方法,其特征在于:包括以下步骤;

2.根据权利要求1所述的晶棒剪裁滚圆一体化加工方法,其特征在于:步骤二中进行抛磨时,通过上方的驱动轮(6)施加两个方向的力,带动晶棒(7)在抛磨辊(3)的上方向右运动的同时产生自转,通过抛磨辊(3)进行初步的抛磨,使其在后续的滚圆过程中,可以快速的找准中心进行定位。

3.根据权利要求2所述的晶棒剪裁滚圆一体化加工方法,其特征在于:步骤二中的多个驱动轮(6)均倾斜设置。

4.根据权利要求1所述的晶棒剪裁滚圆一体化加工方法,其特征在于:步骤三中晶棒(7)下沉时,晶棒输送到晶棒承接台(17)上的伸缩承接台(16)上方,然后此时活动承接台(15)承接住晶棒(7)的末端,在晶棒(7)运动时,活动承接台(15)在导向杆(14)上滑动对晶棒(7)进行承接,然后晶棒(7)运动到晶棒抓料机械手(13)的下方,通过晶棒抓料机械手(13)进行抓料,此时伸缩承接台(16)收回,然后活动承接台(15)运动到右侧均取消与晶棒(7)的接触,然后晶棒抓料机械手(13)带动晶棒(7)下沉到滚圆机(8)的夹持组件处,然后落入到晶棒定位台(11)上方的凹槽内,然后晶棒抓料机械手(13)收回,此时通过夹持组件对晶棒(7)进行夹持。

5.根据权利要求1所述的晶棒剪裁滚圆一体化加工方法,其特征在于:步骤三中两个导向杆(14)之间的间距大于晶棒(7)的直径。

6.根据权利要求1所述的晶棒剪裁滚圆一体化加工方法,其特征在于:步骤三中晶棒定位台(11)为内腔开设有与晶棒(7)适配凹槽的长方体。

技术总结

本发明涉及晶棒剪裁滚圆一体化加工方法,包括以下步骤;步骤一、通过加工设备的裁剪机台对晶棒进行裁剪;步骤二、剪完毕后输送到初步抛磨台内进行初步的抛磨;本发明涉及晶体加工技术领域。该晶棒剪裁滚圆一体化加工方法,先进行初步简单的抛磨,使其尺寸误差处于统一的可控范围内,然后在进行滚圆加工,结构简单,使用方便,减少材料损耗和滚圆加工时间,减少了晶体定向之后又重新移至磨边设备中加工引起的重新装夹导致的方向偏差,加工精度高可以一直延续保持,也不再需要有经验和一定专业知识的操作人员进行操作,可节省大量人工成本,提高加工效率,还能保证极高的良品率,提高整条工艺线设备的投入与产出比。

技术研发人员:石莉莎,张霞

受保护的技术使用者:合肥海滨半导体科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!