一种高强度高弹减抗力弹簧钢的短流程电炉生产方法与流程

本发明涉及一种弹簧钢的生产方法,尤其是一种高强度高弹减抗力弹簧钢的短流程电炉生产方法,属于冶金。

背景技术:

0、技术背景

1、近年来,国家对钢铁行业进行鼓励长流程生产转向短流程生产。为响应国家,弹簧制品行业逐步向高强度方向发展,主要是为了提高设计应力,减轻质量,降低消耗及成本,对此要求弹簧钢盘条具备高强度以及良好的拉拔性。但我国特殊钢的生产主要是采用长流程转炉生产,很少采用短流程电炉进行生产。

技术实现思路

1、本发明所要解决的技术问题在于提供一种高强度高弹减抗力弹簧钢的短流程电炉生产方法,从而克服上述现有技术的不足。

2、为解决上述技术问题,本发明采用的技术方案如下:

3、一种高强度高弹减抗力弹簧钢的短流程电炉生产方法,包括以下步骤:

4、(1)电炉冶炼:将废钢及生铁按3~4:1的重量比均匀加入电炉中,通电10~15min后加入石灰进行深度脱p,电炉底吹co2气体,控制终点p≤0.007%,终点c≥0.10%,终点n≤50ppm,电炉出钢采用铝脱氧,出钢过程同时加入500~600kg石灰,150~200kg精炼渣,180~200kg萤石,碳化硅80~100kg;

5、(2)lf精炼:钢包进入lf精炼炉前采用低增碳剂增碳,进入lf精炼炉后先对钢水进行升温,并造高碱度渣、对钢水进行脱硫、脱氧、去夹杂,并加入合金进行合金化及升温处理,成分及温度合格后吊包至vd工位,开大氩气,快速进泵,并在真空压力≤70pa下保压15min以上,保证夹杂物有足够上浮时间,破空后进行软吹,软吹时间≥8min,然后吊包至连铸平台进行浇注;

6、(3)连铸:采用160m2小方坯连铸机进行连铸,连铸机拉速1.8~1.9m/min,二冷比水量0.6l/kg;二冷静态配水曲线160-f:二冷动态配水模式采用超强冷,结晶器水流量1800l/min,结晶器电磁搅拌(m-ems)360a/4.5hz,末端电磁搅拌(f-ems)270a/7hz;铸坯进保温坑缓冷;

7、(4)铸坯加热:将铸坯输送至加热炉中进行加热,加热炉预热温度500~700℃,加热一段温度800~1030℃,加热二段温度1050~1100℃,均热段温度1000~1100℃,铸坯在加热炉中的加热时间控制在120~150min,出炉温度950~1050℃;

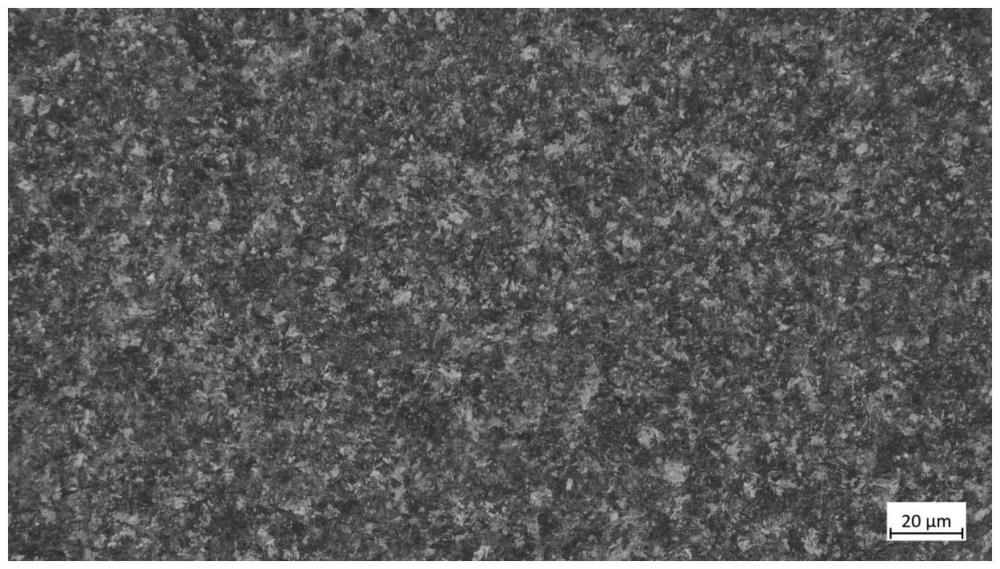

8、(5)轧制:将加热后的铸坯进行轧制,精轧进口温度910±10℃,减定径进口温度900±10℃,吐丝温度890±10℃,轧制速度95~105m/s;首段辊速52m/min,后续辊速按1.03的比例递增,1#风机、2#风机、3#风机开100%,4#风机开80%,5#风机开60%,保温罩全开;保证控制脱碳≤d1%,索氏体组织达到90以上。

9、上述的高强度高弹减抗力弹簧钢的短流程电炉生产方法中,具体来说,所述的高强度高弹减抗力弹簧钢sg1300的化学成分重量百分比为:c 0.80~0.85%,si 0.20~0.30%,mn 0.80~0.90%,cr0.20~0.35%,p≤0.01%,s≤0.01%,as≤0.015%,nb 0.02~0.05%,余量为fe和其他残余元素及不可避免的杂质。

10、有益效果:与现有技术相比,本发明是一种全新的高强度高弹减抗力弹簧钢生产工艺,采用电炉进行短流程生产,全部采用废钢+少量生铁进行冶炼,克服了目前采用铁矿石+转炉冶炼进行长流程生产所存在的资源消耗大、污染大、能耗高、成本高的缺点,大大缩短了生产流程,也降低了能耗和成本,减少了对环境的污染,是一种绿色、环保、低碳的全新生产工艺,具有良好的社会效益和经济效益,推广和应用前景广阔。

技术特征:

1.一种高强度高弹减抗力弹簧钢的短流程电炉生产方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高强度高弹减抗力弹簧钢的短流程电炉生产方法,其特征在于,所述的高强度高弹减抗力弹簧钢化学成分重量百分比为:c 0.80~0.85%,si 0.20~0.30%,mn 0.80~0.90%,cr 0.20~0.35%,p≤0.01%,s≤0.01%,as≤0.015%,nb0.02~0.05%,余量为fe和其他残余元素及不可避免的杂质。

技术总结

本发明公开了一种高强度高弹减抗力弹簧钢的短流程电炉生产方法,包括以下步骤:(1)电炉冶炼;(2)LF精炼;(3)连铸;(4)铸坯加热;(5)轧制。本发明采用电炉进行短流程生产,全部采用废钢+少量生铁进行冶炼,克服了目前采用铁矿石+转炉冶炼进行长流程生产所存在的资源消耗大、污染大、能耗高、成本高的缺点,大大缩短了生产流程,降低了能耗和成本,减少了对环境的污染,是一种绿色、环保、低碳的全新生产工艺,具有良好的社会效益和经济效益,推广和应用前景广阔。

技术研发人员:杨有成,罗洪金,陈开顺,王翔,张喜书,张瑶

受保护的技术使用者:首钢贵阳特殊钢有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!