用于损伤模具修复的粉末材料及激光增材制造工艺

本发明涉及一种激光增材制造工艺,特别是涉及用于损伤模具修复的粉末材料及激光增材制造工艺,属于激光增材制造工艺。

背景技术:

1、目前,常用的模具修复技术有电刷镀技术、堆焊技术、热喷涂技术、激光增材修复技术。其中激光增材修复技术可以根据工件表面的性能要求来调整熔覆材料的成分配比,使修复后的模具表层具有更优异的性能:更高的表面硬度,耐磨损,耐腐蚀,红硬性好,此外,由于激光技术热量集中,修复过程中加热和冷却速度快,热影响区面积小,因此修复变形较小。

2、该技术在模具修复再制造领域具有广阔的应用前景,这项技术在满足工件表面的特殊性能要求的同时,又节省了贵重的合金元素,特别适用于小型复杂的精密模具的修复,已成为模具修复方法的研究热点,将是未来主流的修复再制造技术。

3、然而,激光增材修复技术也存在一些问题,如修复模具的内部冶金质量、组织及性能难以保障。激光增材修复是一个局域熔池快热快冷却的过程,熔池凝固过程中具有极高的温度梯度和冷却速率,很容易导致孔隙、未熔合及裂纹等冶金缺陷。此外,模具激光增材修复对粉末材料要求非常严格,通常即使采用与模具基材相同的粉末材料也难以达到模具母材的性能。国内外学者通过陶瓷颗粒增强(如添加wc颗粒)等手段对修复区进行强化,虽然能够提高修复区硬度、耐磨性,但容易导致修复区开裂。

4、为此设计一种用于损伤模具修复的异质粉末材料及激光增材制造工艺来解决上述问题。

技术实现思路

1、本发明的主要目的是为了提供用于损伤模具修复的粉末材料及激光增材制造工艺。

2、本发明的目的可以通过采用如下技术方案达到:

3、用于损伤模具修复的粉末材料,包括a粉末和b粉末;

4、a粉末采用质量分数为fe-53.8%,ni-38%,co-3.2%,al-3%,ti-1.8%,c-0.2%;

5、b粉末采用质量分数为fe-55%,ni-42%,tin-3%。

6、用于损伤模具修复的激光增材制造工艺,包括如下步骤:

7、步骤一:利用三维扫描仪对损伤模具进行三维扫描,获得损伤模具的整体三维cad模型,通过与新模具比对,获得模具受损部位的三维cad修复模型,然后对模具损伤区域进行切削、打磨、抛光、清洗;

8、步骤二:采用cura软件对cad修复模型进行切片分层,获得模型单层截面形状与轮廓信息,再对每一层截面进行路径规划;

9、步骤三:将定制的a粉末和b粉末分别装入两个单独的送粉器;

10、步骤四:以模具钢为基材,分别对a粉末和b粉末进行增材修复工艺参数优化试验,采用比色高温计对增材修复试验过程中熔池瞬时温度进行测量,获得熔池稳定后5s内熔池温度变化曲线,提取每个脉冲周期熔池波峰温度tp与波谷温度tt,计算出波峰温度振荡范围|δtp|与波谷温度值振荡范围|δtt|;

11、步骤五:根据|δtp|≤40℃且|δtt|≤30℃原则对增材修复工艺参数进行优化,获得a粉末和b粉末各自对应的优化工艺窗口;

12、步骤六:按步骤二中的规划路径,采用a粉末及其对应的优化工艺参数对模具损伤部位的奇数层进行激光增材修复;

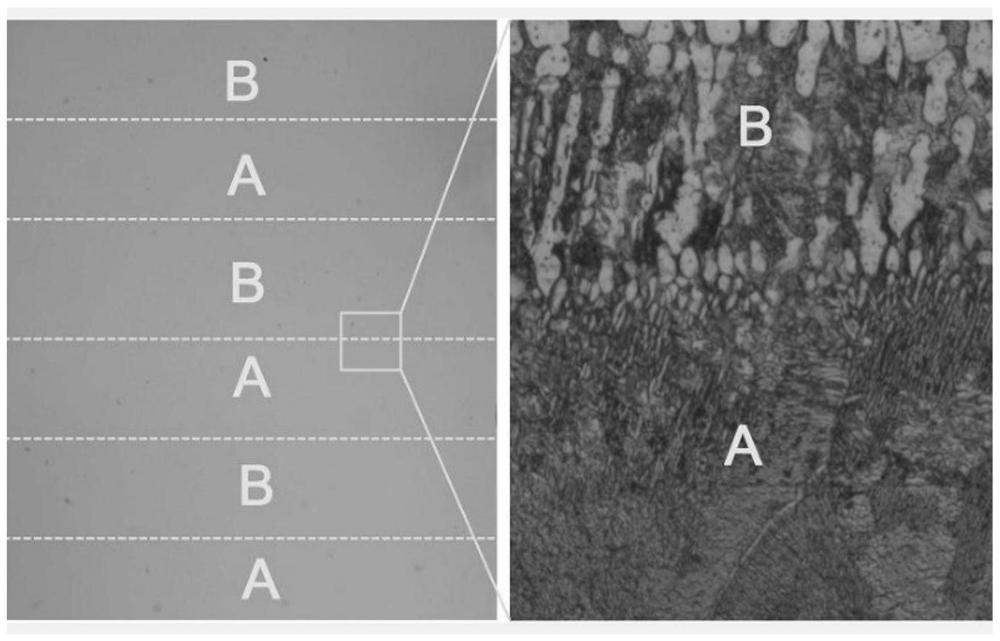

13、采用b粉末及其对应的优化工艺参数对模具损伤部位的偶数层进行激光增材修复,获得具有a-b叠层材质的修复结构,再对模具修复区进行机械精加工,获得高质量模具修复零件。

14、优选的,a粉末优化工艺参数为:脉冲激光模式,峰值激光功率2500~3000w,光斑直径为3.5mm,脉冲频率40hz,占空比60%,扫描速度为15~18mm/s,送粉量20g/min,保护气体流量为18l/min;b粉末优化工艺参数为:复合调制激光模式,其中单个调制周期包括:连续激光段,峰值功率1500w,持续时间20ms;脉冲激光段,锯齿波,峰值功率2500~3000w,最低功率0w,频率200hz,持续时间20ms,光斑直径为3.5mm,扫描速度为15~18mm/s,送粉量20g/min,高度方向增量为0.3毫米/层,保护气体流量为18l/min。

15、优选的,a粉末制备工艺为常规气雾化;

16、b粉末制备工艺为单质粉末机械球磨,工艺参数如下:将纳米tin颗粒、纯fe粉和纯ni粉末以质量比为3:55:42混合后置于球磨罐中干磨,球磨过程总时长为5小时,得到复合粉末

17、优选的,在步骤四中,比色高温计发射率设置为1.05,单个数据采集时间为1ms。

18、优选的,在步骤六中,扫描路径为短光栅路径或交叉扫描路径。

19、优选的,所述的模具,包括注塑模具、压铸模具与挤压模具。

20、本发明的有益技术效果:

21、本发明提供的用于损伤模具修复的粉末材料及激光增材制造工艺,首先利用三维扫描仪对损伤模具进行三维扫描,获得损伤模具的整体三维cad模型,通过与新模具比对,获得模具受损部位的三维cad修复模型,然后对模具损伤区域进行切削、打磨、抛光、清洗;再采用cura软件对cad修复模型进行切片分层,获得模型单层截面形状与轮廓信息,再对每一层截面进行路径规划;将定制的a粉末(质量分数为fe-53.8%,ni-38%,co-3.2%,al-3%,ti-1.8%,c-0.2%)和b粉末(质量分数为fe-55%,ni-42%,tin-3%)分别装入两个单独的送粉器;再采用a粉末对模具损伤部位的奇数层进行激光增材修复,工艺参数如下:脉冲激光模式,峰值激光功率2500~3000w,光斑直径为3.5mm,脉冲频率40hz,占空比60%,扫描速度为15~18mm/s,送粉量20g/min,保护气体流量为18l/min;再采用b粉末对模具损伤部位的偶数层进行激光增材修复,工艺参数如下:复合调制激光模式,其中单个调制周期包括:连续激光段,峰值功率1500w,持续时间20ms;脉冲激光段,锯齿波,峰值功率2500~3000w,最低功率0w,频率200hz,持续时间20ms,光斑直径为3.5mm,扫描速度为15~18mm/s,送粉量20g/min,高度方向增量为0.3毫米/层,保护气体流量为18l/min;再对模具修复区进行机械精加工,获得具有a-b叠层材质的修复零件。

22、本技术专利为避免单一修复材料的局限性(如单一a材料强韧性差,单一b材料开裂敏感性高),通过获得a-b复合叠层材料,可以有效避免修复区冶金缺陷,提升修复区硬度、强度、耐磨性及韧性等综合力学性能。其中,改良型修复专用粉末a(fe-53.8%,ni-38%,co-3.2%,al-3%,ti-1.8%,c-0.2%)是在feni基合金基础上通过添加少量的co、al、ti、c元素进行改性,目的如下:一方面feni基体可以与模具基材保持良好的冶金结合,减少界面缺陷,提升修复区冶金质量;另一方面,通过在熔池中的原位反应生成纳米氧化物,提供大量异质形核点,进而细化组织,提高材料的强韧性。改良型修复粉末b(质量分数为fe-55%,ni-42%,tin-3%)是在feni基合金的基础上添加纳米级tin颗粒,以达到tin颗粒增强的目的,可以有效提高修复区的强度与耐磨性。此外,由于修复区奇数层和偶数层采用的粉末原材料不同,其对应的修复工艺也不同。奇数层a粉末(fe-53.8%,ni-38%,co-3.2%,al-3%,ti-1.8%,c-0.2%)采用的是脉冲激光模式,可以在高峰值功率的前提下降低热量输入,以保证足够的局部熔深、高的冷却速率和增加熔池扰动,有利于降低冶金缺陷和细化修复区组织。偶数层b粉末采用复合调制激光的目的是调制激光能量的输出,利用连续激光段以形成稳定的熔池,提高熔池寿命,促进tin颗粒的局部熔化,与基体形成良好的扩散界面,进而降低微裂纹,并提高强化效果;利用脉冲激光段引入熔池扰动,一方面导致凝固条件的波动,促进柱状枝晶向等轴枝晶转变;另一方面,促进熔池内的不均匀形核,进而细化凝固组织,提高修复零件的力学性能。本发明可获得高质量、组织细密及性能优异的修复零件,实现损伤模具的高质量修复。

- 还没有人留言评论。精彩留言会获得点赞!