一种铅酸蓄电池板栅腐蚀剂配方及其制备方法与流程

本发明属于铅酸蓄电池制造领域领域,具体涉及一种铅酸蓄电池板栅腐蚀剂配方及其制备方法。

背景技术:

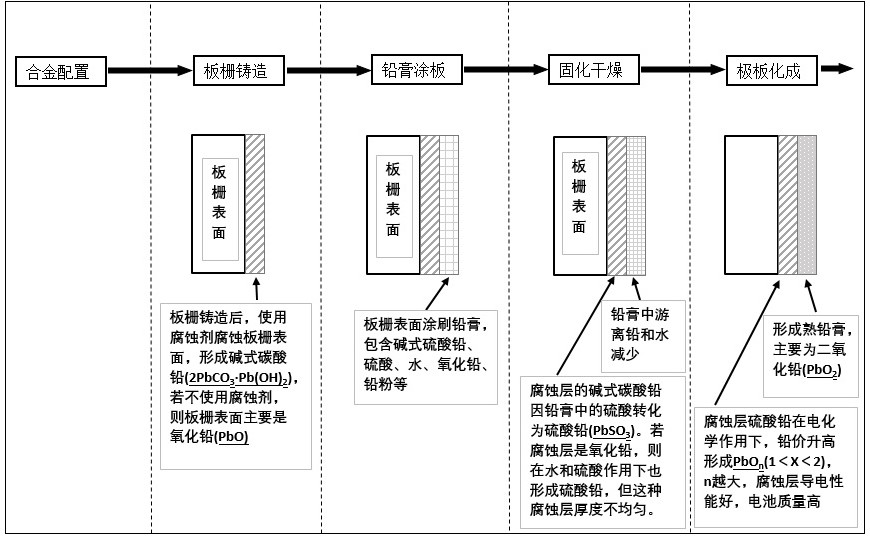

1、铅酸蓄电池制造中,板栅铅(铅合金)表面会形成腐蚀层,腐蚀层处于板栅和铅膏之间,因此蓄电池充放电流都会从腐蚀层通过,腐蚀层的性能对极板以及蓄电池性能都有很大影响。良好的腐蚀层应该与板栅和铅膏充分接触互相贴合没有明显的分层,厚度均匀无断层,铅膏与板栅贴合牢固不易松动。腐蚀层的成分还主要是pbon和不同晶型的硫酸铅组成。形成原理是铅(铅合金)表面铅与水和二氧化碳形成碱式碳酸铅,在固化阶段时转化成为硫酸铅,极板化成时形成腐蚀层。本配方提供了一种廉价有效的方法使板栅表面快速形成碱式碳酸铅,利于后续工序中板栅腐蚀层形成。在板栅涂膏前,将配方溶液涂抹在板栅表面静置一段时间,板栅表面就形成碱式碳酸铅。不增加额外工序,操作简单,效果良好。

技术实现思路

1、为达到上述目的,本发明的技术方案如下:一种铅酸蓄电池板栅腐蚀剂配方,腐蚀剂配方包括以下质量份:纯水85~100份、硅酸钠2~4份、冰乙酸0.5~1.5份、双氧水3~10份、小苏打1~3份、碳酸铵3~5份。

2、作为本发明的一种改进,纯水90份、硅酸钠4份、冰乙酸1份、双氧水10份、小苏打1份、碳酸铵3份。

3、作为本发明的一种改进,配置用纯水的电导率≤10µs/cm。

4、作为本发明的一种改进,腐蚀剂中双氧水含量在2%~5%。

5、作为本发明的一种改进,腐蚀剂中硅酸钠含量在3%~5%。

6、作为本发明的一种改进,腐蚀剂中冰乙酸含量不超过1.5%。

7、本发明中不使用腐蚀剂,板栅腐蚀层形成依赖板栅表面铅与空气中氧气形成的氧化铅,再转化为硫酸铅。这种腐蚀层厚度不均匀,深度不足,导致腐蚀层强度不足。使用腐蚀剂形成的碱式碳酸铅,是液体腐蚀板栅形成的,厚度深且均匀,转化成硫酸铅时效率高,反应充分,利于最终pbon形成,由于腐蚀层转化效率高,n值比较大,制作的极板导电率高,放电均匀,电池一致性好。

8、作为本发明的一种改进,一种铅酸蓄电池板栅腐蚀剂配方制备方法,其特征在于,制备方法包括如下步骤:

9、步骤一:配置添加剂:在室温无光照阴凉处,将双氧水缓慢加入纯水中,边加边搅拌。待双氧水加完后,继续搅拌加入冰乙酸,加完后得添加剂,密封静置待用;

10、步骤二:配置主液:搅拌纯水并加入硅酸钠、小苏打和碳酸铵搅拌,添加物全溶后得到主液;

11、步骤三:配置腐蚀剂:将步骤一的添加剂加入到步骤二的主液中搅拌得到腐蚀剂。

12、作为本发明的一种改进,在室温阴凉无光照的环境下,将10份纯水,10份30%浓度双氧水和1份冰乙酸混合以150~200r/m转速搅拌拌5分钟后得到添加剂。

13、作为本发明的一种改进,常温下搅拌80份纯水,投入4份硅酸钠,1份小苏打和3份碳酸铵以200~300r/m转速搅拌拌10分钟后得到主液。

14、作为本发明的一种改进,搅拌主液,加入添加剂后,以200~300r/m转速搅拌拌5分钟后得到腐蚀剂。

15、相对于现有技术,本发明的有益效果为:本发明配置的铅酸蓄电池板栅腐蚀剂配置快捷,原料获取容易,在板栅表面涂抹后,可以快速形成碱式碳酸铅,利于后续板栅腐蚀层形成。同时本配方中所有添加物以及生成物在后续电池制造中会挥发、分解或不会对电池性能产生负面影响。双氧水在后续固化高温下会分解成为水和氧气,冰乙酸容易挥发,碳酸氢钠和碳酸钠在涂膏工序会和硫酸都形成硫酸钠,硫酸钠和硅酸钠对电池性能无影响。剩余碳酸根与硫酸反应成co2逸散,不会有残留物。

技术特征:

1.一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,腐蚀剂配方包括以下质量份:纯水85~100份、硅酸钠2~4份、冰乙酸0.5~1.5份、双氧水3~10份、小苏打1~3份、碳酸铵3~5份。

2.根据权利要求1所述的一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,纯水90份、硅酸钠4份、冰乙酸1份、双氧水10份、小苏打1份、碳酸铵3份。

3.根据权利要求1所述的一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,配置用纯水的电导率≤10µs/cm。

4.根据权利要求1所述的一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,腐蚀剂中双氧水含量在2%~5%。

5.根据权利要求1所述的一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,腐蚀剂中硅酸钠含量在3%~5%。

6.根据权利要求1所述的一种铅酸蓄电池板栅腐蚀剂配方,其特征在于,腐蚀剂中冰乙酸含量不超过1.5%。

7.根据权利要求1-6任意一项所述的一种铅酸蓄电池板栅腐蚀剂配方制备方法,其特征在于,制备方法包括如下步骤:

8.根据权利要求7所述的一种铅酸蓄电池板栅腐蚀剂配方制备方法,其特征在于,在室温阴凉无光照的环境下,将10份纯水,10份30%浓度双氧水和1份冰乙酸混合以150~200r/m转速搅拌拌5分钟后得到添加剂。

9.根据权利要求7所述的一种铅酸蓄电池板栅腐蚀剂配方制备方法,其特征在于,常温下搅拌80份纯水,投入4份硅酸钠,1份小苏打和3份碳酸铵以200~300r/m转速搅拌拌10分钟后得到主液。

10.根据权利要求7所述的一种铅酸蓄电池板栅腐蚀剂配方制备方法,其特征在于,搅拌主液,加入添加剂后,以200~300r/m转速搅拌拌5分钟后得到腐蚀剂。

技术总结

本发明提出了一种铅酸蓄电池板栅腐蚀剂配方及其配置方法,包含纯水、硅酸钠、冰乙酸、双氧水、小苏打、碳酸铵,可以加速板栅表面腐蚀形成碱式碳酸铅,在板栅涂膏固化时碱式碳酸铅容易铅膏中硫酸反应成硫酸铅晶体,促使板栅腐蚀层形成,本配方在涂膏前涂抹在板栅表面,常温无光照密闭静置,加速表面铅(铅合金)腐蚀,最终在板栅表面形成碱式碳酸铅,本腐蚀剂可促使板栅表面形成碱式碳酸铅,晶体层厚度均匀,生长在板栅表面,与板栅铅(铅合金)贴合紧密,由此生成的腐蚀层与板栅合金接触好,厚度均匀,分层不明显。极板使用时不易变形不易蠕变,充放电时电流密度分布均匀,铅膏与板栅结合好,电池使用寿命提高。

技术研发人员:杨金辉,戴富裕,刘春,张建华

受保护的技术使用者:江苏理士电池有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!