一种改善超厚板坯表面质量的二次冷却方法与流程

本发明涉及冶金,更具体的说是涉及一种改善超厚板坯表面质量的二次冷却方法。

背景技术:

1、连铸是液态的钢水随着热量的向外传递逐渐冷却为固态铸坯的过程,这个过程是持续发生和连续进行的,所以称之为连铸。钢水进入结晶器后,通过结晶器水冷铜壁冷却,逐渐形成固定断面形状和一定坯壳厚度的铸坯,此时心部仍为液态钢水的铸坯被连续不断从结晶器下口拉出,进入二次冷却区域。二次冷却就是将水或者雾化的水以一定的压力直接喷射到高温铸坯表面,让铸坯内部的热量不断传递出来,直至铸坯完全凝固。

2、二冷区传热是整个连铸生产过程中非常重要的环节,冷却制度不合理,会导致铸坯产生表面裂纹、内部裂纹鼓肚变形以及铸坯发生菱变等缺陷。铸坯中心偏析和中心裂纹的形成和二冷也有着密切的关系。

3、目前的板坯连铸机,二冷区域长度包括铸坯出结晶器后的足辊、弯曲段、弧形段、矫直段以及水平段等延拉坯长度方向的整个铸坯区域,二冷区宽度为铸坯设备宽度,其大于浇注铸坯宽度以保证最大宽度断面的铸坯生产冷却。二冷区一般分成若干个冷却回路进行控制以保证不同钢种铸坯的冷却需求。

4、二冷区长度方向的冷却不均匀,导致铸坯表面温度呈现周期性的回升,导致凝固坯壳发生反复相变,是铸坯皮下裂纹形成的原因。二冷制度不合理,铸坯过冷,矫直时刚好处于脆性温度区间,在矫直力的作用下,容易在振痕波谷出现横裂纹。局部的强冷会使表面产生张力而产生表面裂纹。

5、特厚板广泛应用在跨海桥梁、军工、造船、核电、化工、大型机械、水电站、海洋工程等各个领域,采用大断面连铸坯代替传统模铸钢锭生产特厚钢板已经成为一种发展趋势,它具备工艺流程短、钢水收得率高、钢板成材率高等诸多优点,能大大提高生产效率和降低生产成本。

6、随着铸坯厚度的增加,铸坯二次冷却均匀性控制变得更加困难,传统的板坯二次冷却工艺已不能适合厚度400mm以上的特厚板坯表面质量要求,因此,开发适合特厚板坯的二冷方法变得极其重要。

技术实现思路

1、有鉴于此,本发明提供了一种改善超厚板坯表面质量的二次冷却方法,采用最优化的铸坯冷却水冷却密度,根据铸坯凝固特性,冷却密度由上至下逐渐降低,保证铸坯在长度方向上表面温度均匀下降,同时,铸坯边部与中心区域冷却水量控制在一个最优的比例范围,保证铸坯在宽度方向上的温度均匀性,改善铸坯边角部因传热快而导致的过冷问题。同时,设置各区最优化的冷却水与压缩空气压力值及压力比值,保证冷却水雾化效果的同时,改善铸坯表面积水问题,改善厚度大于400mm的特厚板坯表面冷却均匀性问题,获得表面质量优良的特厚板坯。

2、为实现上述目的,本发明采用如下技术方案:

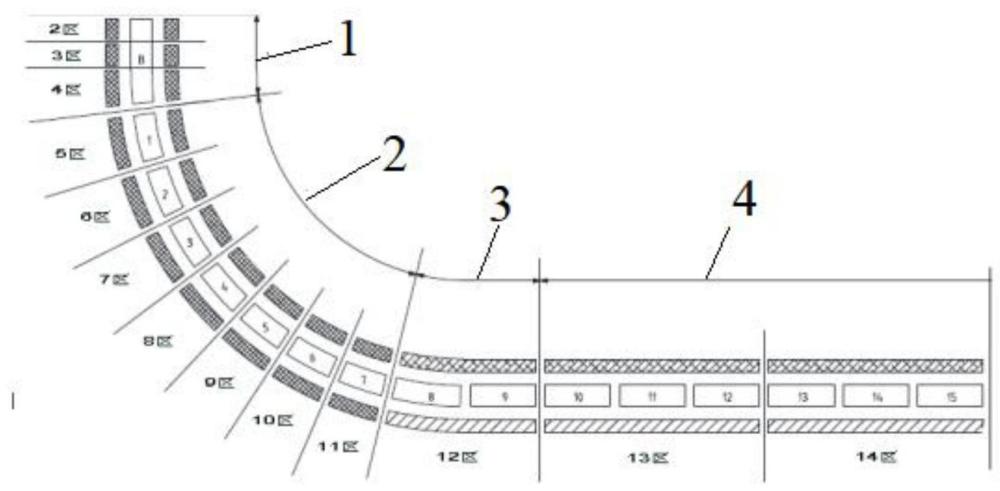

3、一种改善超厚板坯表面质量的二次冷却方法,所述的二次冷却区包括依次设置的弯曲段、弧形段、矫直段和水平段,

4、所述弯曲段冷却水密度由40l/min·m2逐步递减至20l/min·m2;

5、所述弧形段冷却水密度由10l/min·m2逐步递减至4l/min·m2;

6、所述弧形段内弧侧与外弧侧冷却水水量比值1:1.2~1:1.5,且逐步增加;

7、所述弯曲段与所述弧形段前段的中心与边部冷却水水量比值3:1,所述弧形段后段边部冷却水关闭,采用空冷;

8、所述弯曲段冷却水与压缩空气压力比为1.4,弧形段冷却水与压缩空气压力比为1.5。

9、优选的,所述弯曲段依次分为2区、3区和4区,其中,所述2区冷却水密度40l/min·m2,所述3区冷却水密度30l/min·m2,所述4区冷却水密度20l/min·m2。

10、进一步的,所述弯曲段总长度4.23m,2区、3区和4区分别对应长度0.54m、1.55m、2.14m。

11、优选的,所述弧形段依次均分为5区、6区、7区、8区、9区、10区、11区,其中5区、6区、7区、8区为弧形段前段,9区、10区、11区为弧形段后段。

12、优选的,所述弯曲段冷却水压力0.35mpa,弧形段冷却水压力0.30mpa;所述弯曲段压缩空气压力0.25mpa,弧形段压缩空气压力0.20mpa。

13、优选的,板坯拉速为0.45m/min。

14、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种改善超厚板坯表面质量的二次冷却方法,具有如下有益效果:

15、本发明是在现有设备工艺布局情况下,通过控制铸坯二冷区域各区的冷却水密度,控制各冷却区域内弧与外弧、中心与边部合适的水比,控制各区冷却水压力、压缩空气压力以及合理的冷却水与压缩空气压力比值,使铸坯在凝固长度方向上表面温度均匀下降,避免铸坯表面温度呈现周期性的回升、凝固坯壳发生反复相变而产生铸坯皮下裂纹。铸坯在宽度方向表面温度均匀分布,改善铸坯边角部过冷问题,避免铸坯角部温度过低而在矫直力作用下产生横裂纹。此发明方法简单可靠、便于实施,适用于推广使用。

技术特征:

1.一种改善超厚板坯表面质量的二次冷却方法,所述的二次冷却区包括依次设置的弯曲段、弧形段、矫直段和水平段,其特征在于,

2.根据权利要求1所述的一种改善超厚板坯表面质量的二次冷却方法,其特征在于,所述弯曲段依次分为2区、3区和4区,其中,所述2区冷却水密度40l/min·m2,所述3区冷却水密度30l/min·m2,所述4区冷却水密度20l/min·m2。

3.根据权利要求1所述的一种改善超厚板坯表面质量的二次冷却方法,其特征在于,所述弧形段依次均分为5区、6区、7区、8区、9区、10区、11区,其中5区、6区、7区、8区为弧形段前段,9区、10区、11区为弧形段后段。

4.根据权利要求1所述的一种改善超厚板坯表面质量的二次冷却方法,其特征在于,所述弯曲段冷却水压力0.35mpa,弧形段冷却水压力0.30mpa;所述弯曲段压缩空气压力0.25mpa,弧形段压缩空气压力0.20mpa。

5.根据权利要求1~5任一项所述的一种改善超厚板坯表面质量的二次冷却方法,其特征在于,板坯拉速为0.45m/min。

技术总结

本发明公开了一种改善超厚板坯表面质量的二次冷却方法,生产厚度为400mm以上连铸板坯,采用最优化的铸坯冷却水冷却密度,根据铸坯凝固特性,冷却密度由上至下逐渐降低,保证铸坯在长度方向上表面温度均匀下降,避免铸坯表面温度呈现周期性的回升、凝固坯壳发生反复相变而产生铸坯皮下裂纹。同时,铸坯边部与中心区域冷却水量控制在一个最优的比例范围,保证铸坯在宽度方向上的温度均匀性,改善铸坯边角部因传热快而导致的过冷问题。避免铸坯角部温度过低而在矫直力作用下产生横裂纹。同时,设置各区最优化的冷却水与压缩空气压力值及压力比值,保证冷却水雾化效果的同时,改善铸坯表面积水问题,改善铸坯表面冷却均匀性。

技术研发人员:左建林,高擎,巨银军,杨文志,黄振华,侯亮,徐龙云

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!