一种锂云母的回收方法与流程

本发明涉及锂云母的回收领域。

背景技术:

1、中国江西省和湖南省拥有国内最大的锂云母矿,目前锂云母矿的主流处理工艺是加入硫酸钾、硫酸钠盐进行高温焙烧,通过钾钠置换云母矿中的锂,形成可溶性硫酸锂盐,加水浸取,分离出硫酸锂溶液。后续再进行净化除杂、冷冻除钠、最后加碳酸钠沉锂,来生产得到碳酸锂产品。这种工艺相比锂辉石的两次煅烧,其只有一次煅烧过程,相对减少了工艺设备和能量消耗。到目前为止,的确是一种较好的云母提锂工艺。

2、但是,该工艺仍然存在如下问题:一是产生的naalsio4、kalsio4、naalsi2o6、naalsi3o8等钠钾渣根本无法被利用,只能堆积成山,等待掩埋。另外,渣中的大部分钾没有被提取利用,作为缺钾大国,在焙烧过程中充分提钾,提高硫酸钾的产量对我国农业钾肥的独立自主也具有现实意义。

3、更值得关注的是,目前的火法焙烧过程采用的是回转窑或隧道窑的方式,都存在不同程度的应用问题:如回转窑焙烧锂云母,温度控制不好会有结圈的问题;隧道窑对于反应剧烈、有气体放出或者温度稍高情况会有砖块爆裂或严重变形,影响机械抓取的问题。

4、公开号为cn115821060a的中国专利公开了一种复合盐法分段焙烧从锂云母中提取锂的方法,包括以下步骤:s1、将锂云母粉与硫酸钠、硫酸钾、硫酸钙、碳酸钙、钾霞石粉、增硫剂混合均匀,得到混合料;s2、将混合料压制成型后,分段高温焙烧,冷却后研磨均匀,得到焙烧熟料;s3、将焙烧熟料进行浸出处理,固液分离后得到浸出液和滤渣,用水洗涤滤渣,将得到的洗涤液与浸出液合并作为制锂溶液。公开号为cn115821060a的中国专利的焙烧温度不超过950℃,这个过程形成的固型产物是白榴石kalsio3(熔点1200℃),这个过程钾熔出不来,所以kalsio4白榴石和naalsio4的钾纳渣不能直接当水泥用,只能堆存掩埋。另外,该专利烧锂云母砖,要压制成型才能进隧道窑。

技术实现思路

1、本发明所要解决的技术问题是,针对现有技术不足,提供一种锂云母的回收方法,回收制得的渣料可直接用来做水泥原料。

2、为解决上述技术问题,本发明所采用的技术方案是:一种锂云母的回收方法,包括以下步骤:

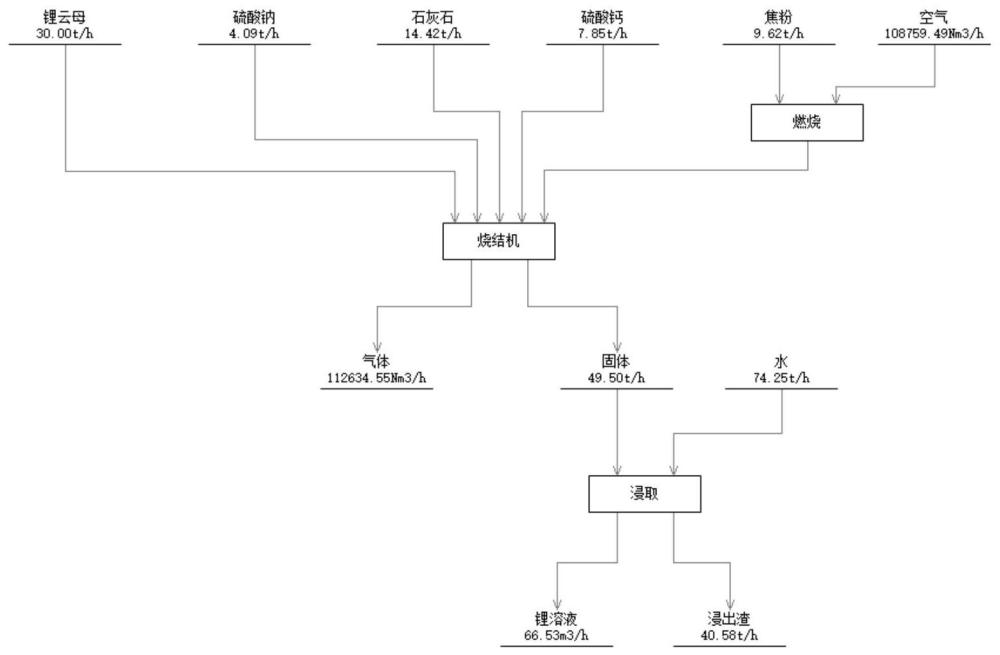

3、s1.为向锂云母中添加硫酸钠、碳酸钙、硫酸钙,混合均匀;

4、s2.将s1中混合得到的物料进行焙烧,焙烧过程中物料中心温度为1250-1300℃;

5、s3.对s2中烧结后的热烧结矿进行湿法浸出;

6、s4.s3中浸出渣干燥后,作为水泥生产的原料。

7、本发明物料中心温度为1250-1300℃,白榴石能完全烧透,并转化为硫酸钾,2kalsio4(s)+2cao(s)+caso4(s)====ca2al2sio7(s)+casio3(s)+k2so4(s)(该反应到了温度为快反应),由此反应能生成熔点更高的ca2al2sio7(s)+casio3(s),k已经被完全烧进了k2so4,ca进了渣相,最后的渣能直接用于制备水泥原料。

8、在本发明的一个优选的实施例中,硫酸钠的质量为锂云母质量的0.25-0.5倍,碳酸钙的质量为锂云母质量的0.8-1倍,硫酸钙的质量为锂云母质量的0.3-0.6倍。该质量比可保证生成ca2al2sio7(s)+casio3(s)。

9、在本发明的一个优选的实施例中,s1中还包括向锂云母中添加燃料,所述燃料的添加量为锂云母质量的0.23-0.55倍,优选地,所述燃料为焦粉或无烟煤中的一种或多种。

10、s2中烧结过程空气消耗摩尔量为所述燃料摩尔量的5-7倍,烧结时间为1-3h。

11、烧成排出烟气中含氧量约4-5%(v%),温度控制主要依靠焦粉的加入量和燃烧配风量联合控制,使得s2焙烧过程中物料中心温度为1250-1300℃。烧结时间为1-3h可以让物料烧透。

12、如果烧成排出烟气中含氧量≥6%(v%),那么需要增加进气口的空气量;如果烧成排出烟气中含氧量≤4%(v%),那么需要减少进气口的空气量,通过排出烟气中含氧量进一步判断是否需要对进气口的空气量进行调节。通过烧成排出烟气中含氧量约4-5%(v%),计算得到空气消耗摩尔量与燃料之间的关系。

13、在本发明的一个优选的实施例中,s1中混合得到的物料先混合造粒再进行s2中的焙烧。

14、在进烧结机之前,应采用卧式圆筒混料机把各种原辅料进行混合造粒。制粒前要把原料、辅料、燃料按照配比比例从加料仓经过称重皮带和圆盘给料机预混后再送圆筒混料及制粒。配料要充分混合确保其成分均匀,同时使粉料成球,为使混合料成球还需适量加水。为烧结机台车的均匀布料创造条件。

15、在本发明的一个优选的实施例中,s1中混合得到的物料混合造粒后均匀布料之后采用气体燃料进行均匀点火,再进行烧结。

16、可用圆辊布料和摆动溜槽连续布料,要使铺到台车上的混合料密度小,不压实,料层透气性好。

17、点火尽量采用气体燃料进行均匀点火。点火后的物料依次通过风道将烧结料从上自下依次高温焙烧完全。助燃风由引风机负责提供,烧结过程无燃烧烟气外泄,保证了烧结过程清洁无尘。烧结机的整体密闭性根据漏风量严格计算和制造,需较好地适配烧结空气需要量。为了提高燃烧效率,利用高温烟气的余热,可采用部分烟气循环+热烟气冷空气间接换热的方式进行热能的最大利用率。

18、在本发明的一个优选的实施例中,s2中焙烧过程采用冶金烧结机。

19、采用烧结机的焙烧模式既能解决回转窑焙烧结圈,又能解决隧道窑对高温和与石灰石配料不太适应的问题、提高物料焙烧温度后,可以让让半熔融态的反应更加剧烈及充分。

20、在本发明的一个优选的实施例中,s3中加入焙烧料质量的1.5-3倍水进行烧成料的湿法浸出,浸出时间为0.5-2h。

21、加水将k2so4、na2so4都溶解,水若加少了会有可溶性k、na盐未从渣相中浸出而损失。

22、在本发明的一个优选的实施例中,s2中烧结后的热烧结矿先进行破碎至10mm,再进行s3中的湿法浸出。

23、烧结后的大块料进湿法浸出前应进行有效破碎,以利于硫酸盐的充分浸出。烧成料经破碎合格后,在常温常压下就能对其加水搅拌与浸出。

24、在本发明的一个优选的实施例中,s3中浸出液除杂、沉锂后,进行钠钾分盐。

25、s3中浸出液进行钠钾分盐所采用的方法为专利号为202310583436.7的中国专利一种从硫酸钾和硫酸钠混盐溶液中回收硫酸钾的工艺,利用水盐相律特性实现完全分盐,且不引入外部离子杂质。

26、具体的反应原理:

27、硫酸钠主要作为低熔点焙烧助剂,使反应温度降低至1000℃以内开始启动;石灰石、硫酸钙则为反应的主要活性成分;硫酸钙主要负责提供可溶性盐的硫酸根,进行ca、li置换和ca、k置换。焙烧最后的渣相主体成分为ca2al2sio7、casio3、caf2。而高温烧结过程并非简单的晶格间元素置换,实则发生了li、k与na2so4反应生成钠霞石(naalsio4)、钾霞石(kalsio4),霞石再与硫酸钙、氧化钙反应生成硫酸钾、钙斜长石(ca2al2sio7)、硅酸钙等过程。主要反应方程如下(括号中s代表固体、l代表液体、g代表气体、a代表溶液):

28、k2o(s)+2sio2(s)+al2o3(s)+na2so4(s)=2naalsio4(s)+k2so4(s)

29、li2o(s)+2sio2(s)+al2o3(s)+k2so4(s)=2kalsio4(s)+li2so4(s)

30、li2o(s)+2sio2(s)+al2o3(s)+na2so4(s)=2naalsio4(s)+li2so4(s)

31、2kalsio4(s)+na2so4(s)=2naalsio4(s)+k2so4(s)

32、caco3(s)=co2(g)+cao(s)

33、2kalsio4(s)+2cao(s)+caso4(s)na2so4 ca2al2sio7(s)+casio3(s)+

34、k2so4(s)

35、2naalsio4(s)+2cao(s)+caso4(s)na2so4 ca2al2sio7(s)+casio3(s)+na2so4(s)

36、碳酸钙在上述反应过程中会释放出co2,有利于反应物的蓬松和扩大接触面。

37、焙烧过程,钙主要和硅铝成键结合,形成稳定可供水泥厂利用的钙铝硅盐和硅酸钙。云母中的全部锂、钾则从矿石中解离出来,形成硫酸锂、硫酸钾、硫酸钠的混合溶液,在后续湿法过程分离处理。

38、锂云母矿中的少量rb(铷)、cs(铯)在焙烧过程中会一起形成硫酸盐,可在沉锂后采用相应成熟工艺进行提取。

39、相比cn115821060a,本技术的烧结机不需要压制成型,本技术圆筒混合好之后,用布料机均匀将其撒料到台车上,因为本技术有燃烧风要穿透料层给焦粉供氧,本技术不能压制成砖的,必须要松散料。本技术的碳主要为了在烧结过程的内部燃料用,确保燃烧充分,加大风量使焙烧过程中物料中心温度为1250-1300℃。本技术烧结温度高,本技术的物料在烧结过程中会融化并转化反应,最终的烧结成块是高温熔融物冷却结块,是化学成块不是物理压制块。

40、本发明还包括以下内容:

41、烧结机产生的余热主要是高温烟气,把部分高温烟气直接返回到配风(配风满足o2气含量),能把冷空气预热升温后再进烧结机,即可直接减少焦粉的添加量,节约能量。

42、从烧结机尾卸落的热烧结矿块度大,并夹有粉料。应对热烧结矿进行整粒,整粒就是对冷却后的烧结块矿进行破碎、筛分和按粒度分级。经二次冷破后,烧结矿粒度上限由一次热破后的150-200mm降为50mm,小于10mm的粉末把它作为湿法浸出原料;10-20mm取出一部分作为烧结机铺底料,20mm以上块料需进一步细碎或返前端进行循环破碎。

43、造粒后的物料通过布料机将铺底料和混合料均匀布置在烧结台车上。

44、与现有技术相比,本发明所具有的有益效果为:本发明通过对现有锂云母焙烧配料进行改变,通过改变混入锂云母的配料成分,通过火法焙烧就能将传统锂云母焙烧过程产生的钠钾不溶性硬岩转化为钙基硅铝酸盐并可作配料供给水泥厂当原料。

45、云母矿中的li、k主要被混料中的ca元素进行提出。生成高熔点玻璃态物质的同时,让可溶性盐在不溶物表面析出,便于水浸溶解。

46、本发明通过工艺与设备改进,为渣资源化和与云母充分提钾创造了技术条件。

- 还没有人留言评论。精彩留言会获得点赞!