一种金属陶瓷粉末及其制备方法和应用

本发明涉及磁力研磨粉末制备领域,尤其涉及一种金属陶瓷粉末及其制备方法和应用。

背景技术:

1、磁力研磨是一种柔性加工技术,是通过定向磁场将磁性磨料定向排列在磁刷表面,进而对被加工零件表面进行研磨抛光。此技术具有可控性强、操作简单、加工精度高和低成本的特点,广泛用于轴管类和异形零部件内外表面的光整加工。

2、磁性磨料(一般为铁基粉末)的耐磨性和寿命是决定零件表面光整加工精度和效率的关键因素之一,其常用的制备手段是硬质切削元(cbn、si3n4、al2o3等)与铁粉复合的方法。但由于这些硬质切削元与铁的物理化学性能差异,致使铁基体与切削元的界面结合较弱,耐磨性能差。

技术实现思路

1、本发明的目的在于提供一种金属陶瓷粉末及其制备方法和应用,本发明制备的金属陶瓷粉末具有优异的耐磨性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种金属陶瓷粉末的制备方法,所包括以下步骤:

4、将铁粉、纳米钨粉、纳米钴粉和塑化剂混合后依次进行脱脂处理和扩散处理,得到钨和钴包覆的铁粉;所述纳米钨粉的平均粒度和纳米钴粉的平均粒度为铁粉平均粒度的0.03~0.125%;

5、将所述钨和钴包覆的铁粉与过量的纳米碳源混合后依次进行碳化反应、氧化除杂和冷却,得到所述金属陶瓷粉末;

6、所述纳米碳源包括炭黑和碳晶须;

7、所述碳化处理在氩氢混合气中进行;

8、所述碳化处理的温度为1320~1410℃,时间为23~34min。

9、优选的,所述铁粉中铁与纳米钨粉中钨的摩尔比为12.5~20:1。

10、优选的,所述纳米钨粉中钨与纳米钴粉中钴的摩尔比为4~12:1。

11、优选的,所述铁粉的平均粒度为120~160μm;所述纳米钨粉和纳米钴粉的平均粒度独立地为50~150nm。

12、优选的,所述塑化剂包括质量浓度为13%的聚乙烯醇水溶液;所述聚乙烯醇水溶液的质量为铁粉、纳米钨粉、纳米钴粉总质量的3.9~6.5%。

13、优选的于,所述脱脂处理在真空环境中进行;

14、所述脱脂处理的温度为330~440℃,时间为25~32min;

15、优选的,所述扩散处理在真空环境中进行;所述扩散处理的温度为1120℃~1350℃,时间为5~8min。

16、优选的,所述纳米钨粉中的钨与纳米碳源的摩尔比为1:1.1~1.7;

17、所述纳米碳源中炭黑和碳晶须的摩尔比为0.75~1.8:1;所述炭黑平均粒度为30~60nm,所述碳晶须平均直径为30~50nm,长径比为500~700:1。

18、本发明还提供了上述方案所述制备方法制备的金属陶瓷粉末,具有核壳结构,所述核为铁,所述壳为钴-碳化钨合金。

19、本发明还提供了上述方案所述金属陶瓷粉末在磁力研磨领域中的应用。

20、本发明提供了一种金属陶瓷粉末的制备方法,包括以下步骤:将铁粉、纳米钨粉、纳米钴粉和塑化剂混合后依次进行脱脂处理和扩散处理,得到钨和钴包覆的铁粉;所述纳米钨粉的平均粒度和纳米钴粉的平均粒度为铁粉平均粒度的0.03~0.125%;将所述钨和钴包覆的铁粉与过量的纳米碳源混合后依次进行碳化反应、氧化除杂和冷却,得到所述金属陶瓷粉末;所述纳米碳源包括炭黑和碳晶须;所述碳化处理在氩氢混合气中进行;所述碳化处理的温度为1320~1410℃,时间为23~34min。在本发明中,塑化剂可使钨粉和钴粉具有粘性与可塑性,便于均匀铺展在铁粉表面,提高铁粉的包覆率,进而提高金属陶瓷粉末的耐磨性;炭黑、碳晶须的碳源组合可以调控碳化组织的晶粒形状与级配,与碳化处理的工艺相配合,共同改善壳层的耐磨性能;在碳化处理后未反应的碳源的在氧化除杂得到去除,还能降低因碳化处理冷却过程中产生的界面应力,提高金属陶瓷粉末的界面结合性能和耐磨性能。

21、进一步地,本发明通过筛选出最佳的铁粉、钨粉和钴粉的摩尔比和粒度、粉末塑化过程参数、脱脂与扩散处理工艺、钨粉、炭黑和碳晶须摩尔比、碳化处理和氧化除杂,进一步提高了金属陶瓷粉末的耐磨性和使用寿命,并且上述参数的确定使得本明的制备方法具有显微组织结构控制精度高、工艺稳定性和重复性强等优点,可实现核壳结构金属陶瓷粉末的高效制备。

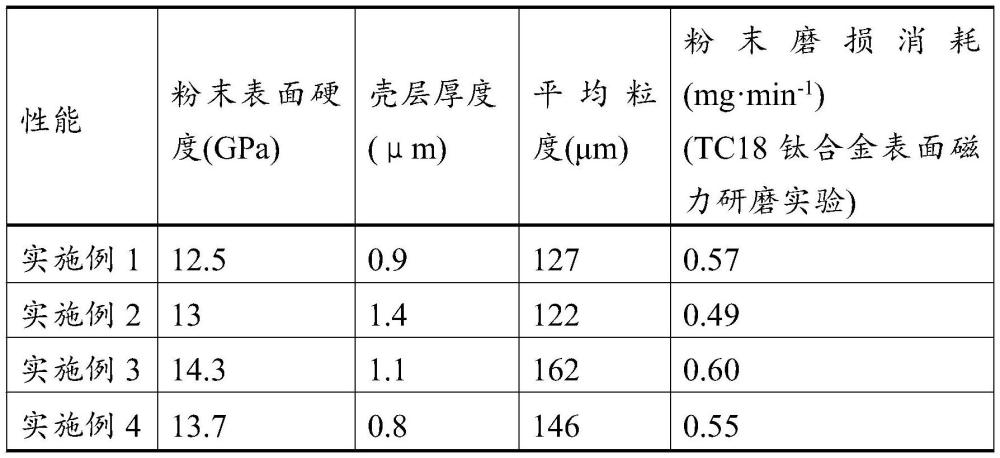

22、实施例结果表明,本发明制备的金属陶瓷粉末表面硬度≥12.5gpa、壳层厚度为0.8~1.5μm,核壳粉末平均粒度为121~162μm,tc18钛合金表面磁力研磨实验的核壳结构磁力粉末磨损消耗≤0.6mg·min-1。

技术特征:

1.一种金属陶瓷粉末的制备方法,其特征在于,所包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述铁粉中铁与纳米钨粉中钨的摩尔比为12.5~20:1。

3.根据权利要求1所述的制备方法,其特征在于,所述纳米钨粉中钨与纳米钴粉中钴的摩尔比为4~12:1。

4.根据权利要求1所述的制备方法,其特征在于,所述铁粉的平均粒度为120~160μm;所述纳米钨粉和纳米钴粉的平均粒度独立地为50~150nm。

5.根据权利要求1~3任一项所述的制备方法,其特征在于,所述塑化剂包括质量浓度为13%的聚乙烯醇水溶液;所述聚乙烯醇水溶液的质量为铁粉、纳米钨粉、纳米钴粉总质量的3.9~6.5%。

6.根据权利要求1所述的制备方法,其特征在于,所述脱脂处理在真空环境中进行;

7.根据权利要求1所述的制备方法,其特征在于,所述扩散处理在真空环境中进行;所述扩散处理的温度为1120℃~1350℃,时间为5~8min。

8.根据权利要求1所述的制备方法,其特征在于,所述纳米钨粉中的钨与纳米碳源的摩尔比为1:1.1~1.7;

9.权利要求1~8任一项所述制备方法制备的金属陶瓷粉末,其特征在于,具有核壳结构,所述核为铁,所述壳为钴-碳化钨合金。

10.权利要求9所述金属陶瓷粉末在磁力研磨领域中的应用。

技术总结

本发明提供了一种金属陶瓷粉末及其制备方法和应用,属于磁力研磨粉末制备领域。本发明提供了一种金属陶瓷粉末的制备方法,所包括以下步骤:将铁粉、纳米钨粉、纳米钴粉和塑化剂混合后依次进行脱脂处理和扩散处理,得到钨和钴包覆的铁粉;所述纳米钨粉的平均粒度和纳米钴粉的平均粒度为铁粉平均粒度的0.03~0.125%;将所述钨和钴包覆的铁粉与过量的纳米碳源混合后依次进行碳化反应、氧化除杂和冷却,得到所述金属陶瓷粉末;所述纳米碳源包括炭黑和碳晶须;所述碳化处理在氩氢混合气中进行;所述碳化处理的温度为1320~1410℃,时间为23~34min。

技术研发人员:李文生,董洪峰,成波,张辛健,赵雲,李燕

受保护的技术使用者:西北师范大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!