一种涡轮盘篦齿修复方法与流程

本发明涉及航空发动机维修领域,特别是一种涡轮盘篦齿修复方法。

背景技术:

1、航空发动机转静子之间的间隙对降低发动机内部气流损失、提升发动机的性能起着至关重要的作用,为了减少发动机漏气损失,大量的封严结构被运用于航空发动机转静子之间。篦齿封严装置因结构简单、成本低、在高温高转速下可靠性高等优点,在航空发动机中已有大量运用。

2、航空发动机在运行过程中,采用高温合金制造的涡轮盘篦齿齿尖会与静子部件发生碰磨从而导致服役后的篦齿尺寸减小,转静子间隙增大,无法满足后续装配间隙控制需求,因此需对磨损后的涡轮盘篦齿进行修复。

3、现有的技术手段主要是通过激光熔覆的方式来对涡轮盘的篦齿进行增材修复。激光熔覆修复包括基体预熔和送粉熔覆两个步骤;基体预熔时,采用激光器对涡轮盘篦齿进行照射,使篦齿基体发生熔化,然后在进行送粉熔覆;送粉熔覆时,采用与涡轮盘本体材料相同的合金粉末作为熔覆材料喷涂在熔化后的篦齿基体上,并利用激光器进行照射,完成篦齿的修复。

4、激光熔覆虽能实现篦齿的修复,但激光熔覆需对篦齿基材进行熔化,本质上属于熔焊修复方式,这种修复方式,会使篦齿内部存在着残余应力,容易到导致篦齿在工作过程中开裂。同时,修复完成后还需要采用荧光探伤检查涡轮盘篦齿激光熔覆修复部位,热处理去应力、喷丸强化等。操作复杂,修理周期较长。

5、因此亟需寻求一种新的修复方法来快速恢复涡轮盘篦齿尺寸。

技术实现思路

1、本发明的目的在于:针对上述存在的问题,提供一种涡轮盘篦齿修复方法,该方法能够快速的对涡轮盘篦齿进行修复,能够避免篦齿内部产生应力。

2、本发明采用的技术方案如下:

3、一种涡轮盘篦齿修复方法,所述方法包括:

4、恢复尺寸计算:根据涡轮盘当前尺寸与设计尺寸的差值,确定出恢复尺寸;

5、涡轮盘篦齿喷涂:根据恢复尺寸,对涡轮盘篦齿的待修复区进行喷涂,形成修复涂层,直至涡轮盘当前尺寸等于设计尺寸为止;

6、真空重熔处:将喷涂后的涡轮盘,在真空热处理炉中进行重熔;

7、修复涂层修整:真空重熔后,采用机加工对修复涂层进行修整,去掉毛刺。

8、进一步的,喷涂前先将喷涂粉末在惰性气体保护氛围中预热至300~400℃;喷涂时,喷涂工作气体为惰性气体,喷涂工作气体温度为650~700℃,喷涂工作气体压力为2.2~2.8mpa,喷涂距离为40~70 mm。

9、进一步的,所述喷涂粉末的制备方法为:

10、将25~30%wt的镍铬硼硅粉末和70~75%wt的镍铬碳化铬粉末混合后,在球磨罐中按球料比2:1,并加入无水乙醇,球磨18~24小时后,经真空干燥箱干燥后,采用400目和800目的筛网筛分后得到直径为15μm~37μm的喷涂粉末。

11、进一步的,喷涂前,先对非修复区进行保护,防止喷涂粉末喷到非修复区。

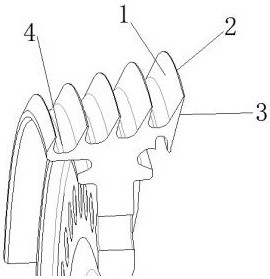

12、进一步的,所述待修复区包括篦齿的齿顶、第一侧面和第二侧面;所述

13、第一侧面和第二侧面位于齿顶的两侧;

14、所述非修复区为齿槽底面;

15、对非修复区进行保护时,采用弹性高温塑料圈套在涡轮盘上,使弹性高温塑料圈遮挡住齿槽底面。

16、进一步的,非修复区保护完成后,对待修复区进行喷砂处理,喷砂处理完成后再对待修复区进行喷涂。

17、进一步的,喷砂处理时,喷砂压力为0.25mpa,砂粒目数为60目,喷砂距离为150mm。

18、进一步的,喷涂时,涡轮盘转动;先对相对篦齿的第一侧面进行喷涂,喷完一圈后,再对篦齿的齿顶进行喷涂,喷完一圈后,再对篦齿的第二侧面进行喷涂,喷完一圈后,再对篦齿的齿顶进行喷涂,喷完一圈后,再对篦齿的第一侧面进行喷涂;如此往复,直至涡轮盘当前尺寸等于设计尺寸为止。

19、进一步的,对篦齿的第一侧面进行喷涂时,喷涂粉末所构成的粉末束的中心轴线与篦齿的第一侧面间的夹角为40~60°;

20、对篦齿的齿顶进行喷涂时,喷涂粉末所构成的粉末束的中心轴线与齿顶垂直;

21、对篦齿的第二侧面进行喷涂时,喷涂粉末所构成的粉末束的中心轴线与篦齿的第二侧面间的夹角为40~60°。

22、进一步的,真空重熔处时,涡轮盘入炉时的温度≤200℃;真空热处理炉预先抽真空至1.33×10-2pa;

23、涡轮盘位于真空热处理炉内后,在900~1020℃下保温20~30 min后,随炉冷却至500℃后,往真空热处理炉内充入惰性气体冷却至200℃以下出炉。

24、综上所述,由于采用了上述技术方案,本发明的有益效果是:

25、本发明存在以下之一的有益效果是:

26、1、激光熔覆后还需要进行荧光、磁探、去应力、喷丸等一系列工序,增加了修理成本和时间。而本方法无需荧光、磁探、去应力等工序,进一步压缩了修理时间,能实现快速修复。

27、2、通过冷喷涂能够获得孔隙率低、氧化少、结合强度高的初始修复涂层;再通过真空重熔处理使修复涂层中的低熔点元素填充孔洞,并在修复涂层元与基体之间形成互扩散层,增加修复涂层与基体之间的冶金结合,从而使得修复的篦齿具备较高的结合强度。

28、3、喷涂粉末中的硬质碳化铬在修复涂层中起到耐磨的作用,增加了修复涂层的耐磨性能延长篦齿使用寿命,喷涂粉末中的镍铬硼硅不仅为碳化铬提供基体支撑,提高涂层结合强度,还起到提供低熔点元素,为后续真空重熔创造条件的作用。

29、4、利用本发明提供的方法,可以实现磨损尺寸在0.3~1.2 mm范围内的篦齿快速修复,克服传统喷涂方法修复篦齿时,篦齿齿尖涂层上粉慢,结合差、可喷涂厚度薄(0.3 mm以下)的缺点。传统的激光修复方法,虽能实现篦齿齿尖大厚度堆积,但激光熔覆时粉末的温度高于粉末熔点(1300℃以上),本发明的喷涂温度(700℃下)远小于激光熔覆时的温度,通过低温喷涂和真空重熔,不会对篦齿基体进行熔化,避免了修复涂层内部出现内应力开裂的风险。

30、5、涡轮盘工作温度较高,瞬时最高温度可达800℃以上,在如此高的温度下,采用传统修复方法修复的篦齿齿尖,容易磨损。本发明通过合理的设计粉末成分、喷涂工艺参数、喷涂方式及后处理工艺,使得篦齿齿尖即时在较高的工作温度下也能长时稳定工作,从而延长部件使用寿命。

技术特征:

1.一种涡轮盘篦齿修复方法,其特征在于:所述方法包括:

2.根据权利要求1所述的涡轮盘篦齿修复方法,其特征在于:

3.根据权利要求1所述的涡轮盘篦齿修复方法,其特征在于:所述喷涂粉末的制备方法为:

4.根据权利要求1所述的涡轮盘篦齿修复方法,其特征在于:

5.根据权利要求4所述的涡轮盘篦齿修复方法,其特征在于:

6.根据权利要求5所述的涡轮盘篦齿修复方法,其特征在于:

7.根据权利要求6所述的涡轮盘篦齿修复方法,其特征在于:喷砂处理时,喷砂压力为0.25mpa,砂粒目数为60目,喷砂距离为150 mm。

8.根据权利要求1所述的涡轮盘篦齿修复方法,其特征在于:

9.根据权利要求8所述的涡轮盘篦齿修复方法,其特征在于:

10.根据权利要求1所述的涡轮盘篦齿修复方法,其特征在于:

技术总结

本发明公开了一种涡轮盘篦齿修复方法,所述方法包括:恢复尺寸计算,根据涡轮盘的当前尺寸与设计尺寸的差值,确定出恢复尺寸;涡轮盘篦齿喷涂,根据恢复尺寸,对涡轮盘篦齿的待修复区进行喷涂,形成修复涂层,直至涡轮盘当前尺寸等于设计尺寸为止;喷涂时工作气体温度为700℃。喷涂后将涂层在真空环境下,进行真空重熔处理,真空重熔后,采用机加工对修复过程中的毛刺进行修整,通过该方法不仅能快速实现涡轮篦齿盘修复,还能减少修复过程中修复材料与基体之间的内应力,从而降低涂层应力开裂的风险。

技术研发人员:罗奎林,李俊辰,周群,晁国涛,闫波,张莉

受保护的技术使用者:国营川西机器厂

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!