一种刀具生产用表面切割打磨设备的制作方法

本发明涉及刀具生产,更具体地涉及一种刀具生产用表面切割打磨设备。

背景技术:

1、刀具广泛使用在厨房或者市场中,通常为不锈钢材质,在形状上来看有直的、折叠的、甚至还有旋刨式等,而刀具的生产流程为:下料—冲压—打磨—热处理—开锋—剖光。

2、刀具在进行生产时,首先选择合适的钢材,一般为马氏体不锈钢,根据所需要的刀具尺寸,首先进行模具生产,将生产好的模具放置到冲压机内,在板材上冲出符合尺寸的刀具轮廓毛坯,将冲出的毛坯在打磨机下进行打磨,去掉冲压过程产生的毛刺与飞边等残留,打磨后进行淬火处理,提高刀具的硬度及耐磨性,将淬火后的毛坯加工出切割的刀刃,最后进行整体的抛光处理,保证生产后的刀具处于崭新且没有任何划痕的状态,但是传统的刀具生产存在以下问题:

3、一、刀具生产时,在进行热处理前,需要进行冲压与打磨两道生产工序,冲压可采用级进模的方式进行连续生产,而进行打磨时,通常为人工采用砂轮等工具进行一一打磨,打磨时间会远超过冲压生产的时间,增加整体生产的时间成本;

4、二、刀具在通过冲压生产后,需要将刀具依次送入到打磨车间内,因此运输需要浪费一定的时间,且刀具生产后需要单独增设人员负责收集与运送,增加刀具生产的时间成本,且刀具毛坯冲压切割后进行收集时,毛坯直接进行掉落收集,毛坯之间相互撞击,毛坯上易出现划痕而降低最终刀具的质量。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施条例提供一种刀具生产用表面切割打磨设备,本发明所要解决的技术问题是:刀具生产时切割跟打磨彼此分开而提高工作时间及收集时会对刀具造成损伤的问题。

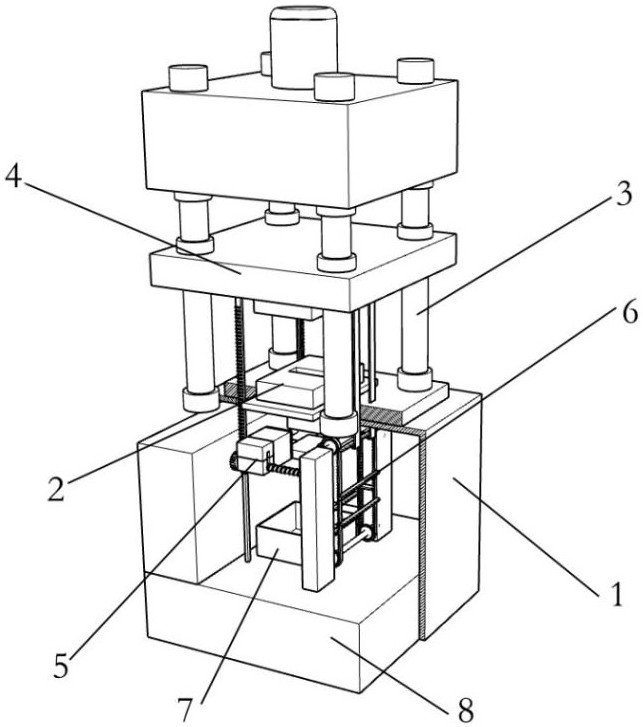

2、为实现上述目的,本发明提供如下技术方案:一种刀具生产用表面切割打磨设备,包括支撑台,所述支撑台顶端的四角固定连接有导柱导套,所述导柱导套的侧面活动连接有液压板,所述支撑台顶端的中部固定连接有下模,所述液压板底端的一侧固定连接有打磨机构,所述液压板底端的另一侧固定连接有连接机构,所述连接机构的侧面活动连接有整理机构,所述支撑台内部的底端固定连接有稳定块,所述稳定块的顶端活动连接有收集机构,所述下模的底端固定连接有限位筒,所述限位筒与下模所开设的形状相同;

3、所述打磨机构包括与液压板的底端进行固定连接的齿条,所述齿条的一侧活动啮合有连接齿轮,所述连接齿轮的内部固定连接有螺纹杆,所述螺纹杆的侧面螺纹连接有移动箱,所述移动箱的侧面固定连接有传动箱,所述传动箱侧面的底端活动连接有打磨台,所述打磨台的侧面与支撑台的内侧固定连接,所述打磨台的顶端开设有与刀具毛坯相适配的通过槽;

4、所述稳定块的顶端固定连接有双连块,所述双连块的一侧活动连接有螺纹杆,所述双连块的相邻侧活动连接有转动轴,所述转动轴的侧面固定连接有同步轮,所述同步轮的侧面活动连接有同步带,所述同步带的侧面设有三组输出板与收集板,三组输出板与收集板等距分布,所述收集板的侧面固定连接有永磁铁,所述永磁铁位于限位筒的顶端时,与其为同组的输出板位于其另一侧等高位置。

5、在一个优选的实施方式中,所述齿条的另一侧开设有与限位板相适配的槽,所述限位板的底端与稳定块的顶端固定连接。

6、在一个优选的实施方式中,所述螺纹杆的侧面活动连接有输出齿轮,所述输出齿轮通过连接轴固定连接有输出锥齿轮,所述输出锥齿轮的侧面活动连接有连接锥齿轮,所述连接锥齿轮的另一侧活动连接有变速锥齿轮,所述变速锥齿轮的侧面固定连接有大齿轮,所述大齿轮的侧面活动啮合有小齿轮,所述小齿轮的内部固定连接有打磨轴,所述打磨轴的侧面固定连接有打磨辊,齿轮均相互啮合,所述变速锥齿轮与大齿轮的连接处活动连接有连接板。

7、在一个优选的实施方式中,所述输出齿轮与输出锥齿轮啮合处的直径比为一比二,所述连接锥齿轮与变速锥齿轮的直径之比而三比一,所述大齿轮与小齿轮的直径之比为四比一。

8、在一个优选的实施方式中,所述连接板的底端与传动箱的内部固定连接,且所述齿轮均通过连接板或连接轴进行固定。

9、在一个优选的实施方式中,所述输出板的底端活动连接有抬高板,所述抬高板远离输出板侧面的内部活动连接有固定轴,所述固定轴的两侧固定连接有安装块,所述安装块的底端固定连接有支撑板,所述支撑板的侧面固定连接有联动板,所述联动板的顶端与液压板的底端固定连接。

10、在一个优选的实施方式中,所述收集机构包括进行收集的收集箱,所述收集箱内侧的顶端固定连接有收集斜板,所述收集斜板的中部及收集箱的侧面开设有通过槽,所述收集斜板及收集箱通过槽的宽度与永磁铁宽度相同,且毛坯的宽度为永磁铁的宽度的三分之二。

11、本发明的技术效果和优点:

12、1、本发明通过设有齿条、连接齿轮、大齿轮、打磨辊,实现了切割打磨一体化,通过冲压设备进行切割,切割掉落的毛坯位于打磨台上,进行第二次冲压工作时,齿条随着液压板进行冲压工作的下降而下降,并带动连接齿轮转动,连接齿轮转动时通过齿轮之间的传动后,使得打磨辊进行高速转动,从而将打磨台上的毛坯进行打磨;

13、2、本发明通过设有连接机构、永磁铁、收集板、输出板,进行冲压时,永磁铁位于限位筒的底端,在板材上将毛坯进行切割后,毛坯通过限位筒落在永磁铁上,并被永磁铁吸住,液压板冲压后进行上升时,此时连接机构随着液压板上升,连接机构上升时带动输出板上升,继而使得同步带转动,同步带转动时通过收集板带动永磁铁转动,毛坯随着永磁铁稳定下降;

14、3、本发明通过设有收集箱、收集斜板,毛坯随着永磁铁进行移动时,在同步带的底端进行转动,永磁铁转动时,毛坯与收集斜板接触,而永磁铁可从收集斜板与收集箱开设的通过槽内移走,因此毛坯被留在收集箱内,并通过收集斜板缓慢滑落从而完成收集,保证刀具表面不易出现划痕。

技术特征:

1.一种刀具生产用表面切割打磨设备,包括支撑台(1),所述支撑台(1)顶端的四角固定连接有导柱导套(3),所述导柱导套(3)的侧面活动连接有液压板(4),其特征在于:所述支撑台(1)顶端的中部固定连接有下模(2),所述液压板(4)底端的一侧固定连接有打磨机构(5),所述液压板(4)底端的另一侧固定连接有连接机构(9),所述连接机构(9)的侧面活动连接有整理机构(6),所述支撑台(1)内部的底端固定连接有稳定块(8),所述稳定块(8)的顶端活动连接有收集机构(7),所述下模(2)的底端固定连接有限位筒(10),所述限位筒(10)与下模(2)所开设的形状相同;

2.根据权利要求1所述的一种刀具生产用表面切割打磨设备,其特征在于:所述齿条(503)的另一侧开设有与限位板(504)相适配的槽,所述限位板(504)的底端与稳定块(8)的顶端固定连接。

3.根据权利要求2所述的一种刀具生产用表面切割打磨设备,其特征在于:所述螺纹杆(506)的侧面活动连接有输出齿轮(510),所述输出齿轮(510)通过连接轴(511)固定连接有输出锥齿轮(512),所述输出锥齿轮(512)的侧面活动连接有连接锥齿轮(513),所述连接锥齿轮(513)的另一侧活动连接有变速锥齿轮(515),所述变速锥齿轮(515)的侧面固定连接有大齿轮(514),所述大齿轮(514)的侧面活动啮合有小齿轮(516),所述小齿轮(516)的内部固定连接有打磨轴(509),所述打磨轴(509)的侧面固定连接有打磨辊(508),齿轮均相互啮合,所述变速锥齿轮(515)与大齿轮(514)的连接处活动连接有连接板(517)。

4.根据权利要求3所述的一种刀具生产用表面切割打磨设备,其特征在于:所述输出齿轮(510)与输出锥齿轮(512)啮合处的直径比为一比二,所述连接锥齿轮(513)与变速锥齿轮(515)的直径之比而三比一,所述大齿轮(514)与小齿轮(516)的直径之比为四比一。

5.根据权利要求4所述的一种刀具生产用表面切割打磨设备,其特征在于:所述连接板(517)的底端与传动箱(502)的内部固定连接,且所述齿轮均通过连接板或连接轴进行固定。

6.根据权利要求1所述的一种刀具生产用表面切割打磨设备,其特征在于:所述输出板(604)的底端活动连接有抬高板(905),所述抬高板(905)远离输出板(604)侧面的内部活动连接有固定轴(904),所述固定轴(904)的两侧固定连接有安装块(903),所述安装块(903)的底端固定连接有支撑板(902),所述支撑板(902)的侧面固定连接有联动板(901),所述联动板(901)的顶端与液压板(4)的底端固定连接。

7.根据权利要求1所述的一种刀具生产用表面切割打磨设备,其特征在于:所述收集机构(7)包括进行收集的收集箱(701),所述收集箱(701)内侧的顶端固定连接有收集斜板(702),所述收集斜板(702)的中部及收集箱(701)的侧面开设有通过槽,所述收集斜板(702)及收集箱(701)通过槽的宽度与永磁铁(606)宽度相同,且毛坯的宽度为永磁铁(606)的宽度的三分之二。

技术总结

本发明涉及刀具生产技术领域,且公开了一种刀具生产用表面切割打磨设备,所述液压板底端的另一侧固定连接有连接机构,所述连接机构的侧面活动连接有整理机构,所述支撑台内部的底端固定连接有稳定块,所述稳定块的顶端活动连接有收集机构,本发明通过液压板下降时带动连接齿轮转动,通过齿轮之间的传动后,使得打磨辊进行高速转动,从而将打磨台上的毛坯进行打磨,液压板上升时,连接机构随着液压板上升,连接机构上升时带动输出板上升,继而使得同步带转动,同步带转动时通过收集板带动永磁铁转动,毛坯随着永磁铁稳定下降,永磁铁从收集斜板的通过槽内移走,毛坯被留在收集箱内,并通过收集斜板缓慢滑落,保证刀具表面不易出现划痕。

技术研发人员:许俊生

受保护的技术使用者:泰州威德奥汽车科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!