一种板材加工用平面磨削装置的制作方法

本发明涉及板材加工,更具体地说,它涉及一种板材加工用平面磨削装置。

背景技术:

1、磨削工艺是板材加工中常用的加工工艺之一,是基于磨具切除板材上多余材料的加工方法,在板材进行磨削时,通常先对板材进行基础加工,将板材的相关尺寸加工至所需的尺寸,并且随后通过磨削工艺对板材进行精加工;

2、在现有的磨削工艺中,磨削工艺的数控程度和机械化程度也随技术和需求的要求进行提升。

3、经检索,中国专利(公开号:cn106625078a)公开了一种用于家具加工领域的板材固定磨削设备,该专利包括底板、支架装置、支撑装置、固定装置、第一打磨装置、升降装置、第二打磨装置、第一电机装置及第二电机装置,底板上设有第一支撑块、第一滚轮,支架装置包括第一横杆、第一支撑杆、第一横板、第一定位架、第一支架、第一弹簧、第二横杆、第一顶靠杆、第一顶靠板及第一弯曲杆,支撑装置包括顶靠轮、第二顶靠杆、第一竖杆、弯曲板、第二竖杆、第一定位杆、第二弹簧及第三弹簧,固定装置包括第二横板、第二支撑杆及第三支撑杆,第一打磨装置包括第一电机、第一输出轴、第二支架、第四支撑杆、旋转杆、第一打磨轮、第一拉线。

4、在现有技术中,在多个板材通过传送装置连续进行磨削加工时,需要降低板材在磨削加工时与传送装置之间的联系,避免出现传送装置与磨削装置之间出现相互负面影响的问题,并且在对板材进行支撑时,需要避免支撑机构与板材加工部位之间出现重合,导致影响磨削的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种板材加工用平面磨削装置。

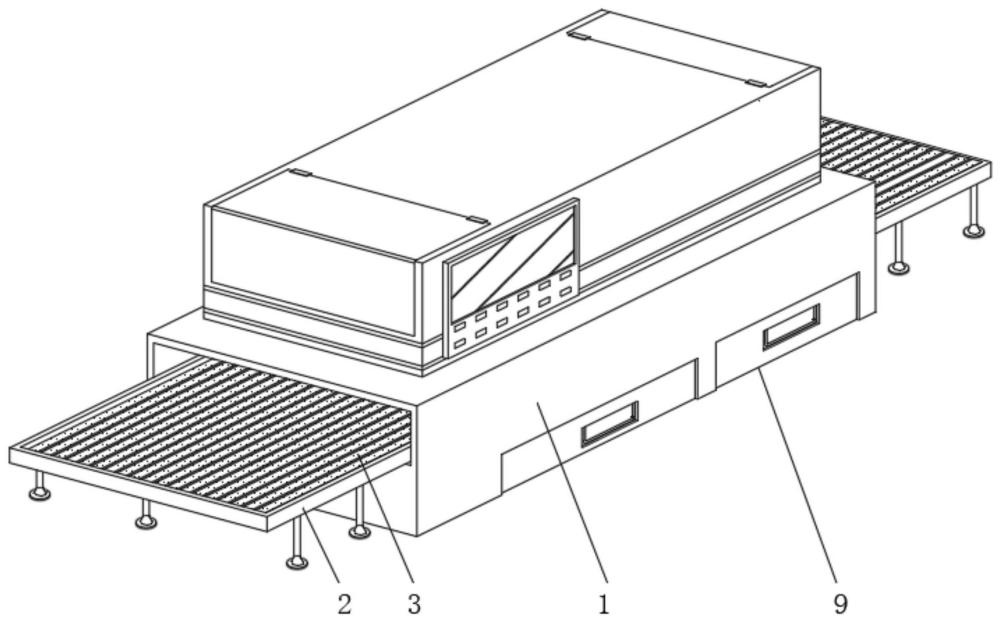

2、为实现上述目的,本发明提供了如下技术方案:一种板材加工用平面磨削装置,包括加工箱和传送架,所述传送架从加工箱的内部穿过,且传送架的两端延伸至加工箱的两端外侧;

3、所述传送架的内部安装有多个并排分布的传送带,传送带包括多个长距组件和短距组件,多个短距组件成n组并排分布在多个长距组件之间;n取整数,且不小于2;

4、所述加工箱内部顶端沿传送带的移动方向依次安装有磨削机构和第一位移机构,且所述加工箱内部位于传送架的下侧安装有清扫箱,所述第一位移机构的输出端安装有清理箱;

5、在加工板材移动至磨削机构的下侧时,磨削机构通过其工作端对加工板材进行磨削作业;

6、在加工板材移动至清理箱的下侧后,清理箱基于加工板材的长度展开,将加工板材的加工部位进行清理;

7、所述清扫箱的工作端与磨削机构的工作端和清理箱相连接,将磨削机构加工时和清理箱清理时产生的粉尘进行吸附回收;

8、所述加工箱内部靠近各个支撑工位的下侧均安装有第二位移机构,所述第二位移机构设置有至少一组输出端,且第二位移机构输出端的两侧均安装有多点支撑座;

9、加工板材移动至磨削机构的下侧后,各个多点支撑座通过其对应的第二位移机构,贯穿支撑工位,从加工板材的下侧对其进行支撑;

10、所述传送架位于磨削机构下侧的两侧均安装有多个按压机构,加工板材移动至磨削机构的下侧后,多个按压机构从加工板材的上侧对其进行支撑,并且在磨削机构对加工板材对应边缘部位进行磨削时,距其最近的一组按压机构与加工板材分离。

11、进一步的,所述磨削机构包括多个与加工箱顶部相连接的第一行程气缸,各个所述第一行程气缸的输出端均朝下,且安装有双轴驱动机构,双轴驱动机构的输出端安装有磨削组件。

12、进一步的,所述第一位移机构包括多个与加工箱顶部相连接的第二行程气缸,多个所述第二行程气缸的输出端均朝下,且安装有单轴驱动机构;单轴驱动机构作为第一位移机构的输出端与清理箱相连接。

13、进一步的,所述第二位移机构包括与加工箱底部相连接的驱动基座,所述驱动基座的输出端安装有驱动轴,所述驱动轴的外侧安装有两组对称设置的第一支撑气缸;

14、在一组第一支撑气缸正对加工板材的下侧时,另一组第一支撑气缸正对加工箱的内部。

15、进一步的,所述多点支撑座包括固定件,固定件与对应的第一支撑气缸固定连接,且固定件的两端均转动连接有旋转轮,两组旋转轮的圆心与固定件的中心均同轴分布;

16、两组旋转轮的边缘均延伸至对应固定件的外侧;在与加工地板接触时,旋转轮的边缘先与加工地板的底部相接触;

17、所述固定件的内部安装有齿轮驱动机构,且固定件内部靠近齿轮驱动机构的两侧均安装有限位杆,两组限位杆的安装方向相反,且两组限位杆的外侧均滑动连接有滑动块;

18、两组滑动块朝向齿轮驱动机构的一侧均设置有齿条,且两组滑动块通过对应齿条与齿轮驱动机构的输出端啮合连接;

19、基于两组限位杆,两组滑动块的一端分别从固定件的两侧伸出;

20、两组所述滑动块远离对应限位杆的一端均安装有第二气缸,两组所述第二气缸的输出端均朝上,且均安装有第一支撑件。

21、进一步的,所述加工箱内部靠近各个多点支撑座的下侧均安装有校正机构,在一组第一支撑气缸的输出端正对加工箱的下侧时,校正机构正对在其输出端的两组多点支撑座下侧;

22、两组第一支撑气缸中的多点支撑座同步启动,一组第一支撑气缸中的两组多点支撑座对加工板材进行支撑,另一组第一支撑气缸中的两组多点支撑座与校正机构接触;

23、校正机构的内部设置压力感应模块,在多点支撑座启动时,对多点支撑座输出部位的所作用的压力数据进行记录和校对;

24、校对所需的数据基于过往多点支撑座输出部位所作出的压力数据。

25、进一步的,所述按压机构包括与传送架相连接的组装箱,所述组装箱的内部安装有转向机构,所述转向机构的输出端安装有连接杆,连接杆的一端延伸至组装箱的外侧;

26、连接杆基于转向机构,在传送架的侧面与上侧之间进行摆动,在加工板材移动至按压机构的一侧后,连接杆摆动至加工板材的上侧;

27、所述连接杆远离组装箱的一端安装有固定管,所述固定管的外侧通过多个弹性件安装有滑动管,所述滑动管的底端安装有第二支撑件;

28、连接杆摆动至加工板材的上侧后,多点支撑座从加工板材的底部进行支撑,将加工板材的上侧与第二支撑件进行接触。

29、进一步的,所述固定管的底端安装有电磁件,所述第二支撑件的顶端安装有位于电磁件下侧的磁性件;

30、电磁件启动后,通过磁性件将第二支撑件向下按压,从加工板材的上侧对其进行支撑。

31、进一步的,所述清理箱包括与第一位移机构输出端相连接的主管箱,所述主管箱的一侧安装有连通的侧扩箱,所述主管箱和侧扩箱的内部均滑动连接有延伸管,两组延伸管相互连接;

32、所述主管箱的上侧安装有至少一组第三行程气缸,所述第三行程气缸的输出端与任一组延伸管相连接;第三行程气缸启动时,通过与其连接的一组延伸管带动另一组延伸管同步移动。

33、进一步的,所述主管箱的内部安装有固定架,且主管箱对应的延伸管安装有收纳在固定架内部的滑动架;

34、所述固定架和滑动架的下侧均安装有驱动电机,各个所述驱动电机的输出端均朝下,且均安装有清洁件。

35、进一步的,所述主管箱的下侧和侧扩箱平行与传送带移动方向的两侧均安装有遮挡件;

36、遮挡件采用柔性材质,在遮挡件接触到加工板材后,可发生形变,并且将主管箱和侧扩箱两侧与加工板材之间的间距进行遮挡。

37、进一步的,各个所述清洁件的底端均延伸至遮挡件的一侧,且各个清洁件的底端高于遮挡件的底端。

38、进一步的,所述侧扩箱朝向远离主管箱30-55°的方向倾斜。

39、进一步的,该板材加工用平面磨削装置的工作方法,包括以下步骤:

40、步骤一:多个加工板材通过传送带依次移动至磨削机构的下侧,随后各个按压机构启动,从加工板材的上侧对其进行支撑,然后各个第二位移机构启动,将多点支撑座从加工板材的底部进行支撑,多点支撑座支撑时,将按压机构中的滑动管通过压缩弹性件向上移动;

41、步骤二:各个多点支撑座启动,从加工板材的下侧对其进行多点支撑,随后按压机构中的电磁件启动,将第二支撑件向下按压,配合多点支撑座完成加工板材的固定;

42、步骤三:磨削机构基于加工板材的磨削部位,生成移动路径和移动时间,在移动路径与按压机构有重合部位时,获取移动时间内对应的时间段;

43、步骤四:磨削机构开始加工后,进行计时,在距时间段2-5s时,对应的按压机构与加工板材分离;

44、步骤五:加工板材加工完成后,第二位移机构、多点支撑座和按压机构复位,加工板材重新落入到传送带的上侧,并移动至清理箱的下侧;

45、步骤六:清理箱中的两组延伸管基于加工板材的长度进行展开,并基于第一位移机构下降至加工板材的上侧,最后各个驱动电机和清扫箱启动,对加工板材进行清理。

46、与现有技术相比,本发明具备以下有益效果:

47、本发明适用于连续对板材进行加工,在加工板材基于传送装置移动至加工构件下侧后,通过第二位移机构、多点支撑座和按压机构,可以将加工板材与各个传送带进行分离,从而避免在磨削时,传送带与加工板材之间出现晃动或者连接不稳固的问题;

48、并且各个按压机构基于加工板材磨削工艺的移动路线,可提前与加工板材进行分离,避免对加工板材的加工造成影响;

49、进一步,各个多点支撑座在工作时,其同步进行,一部分对加工板材进行支撑,剩余部位则通过校正机构进行校对,避免在对加工板材支撑时,加工板材出现倾斜的问题;

50、另一方面,清理箱可展开至与加工板材相同或大于的长度,并配合其内部倾斜设置的侧扩箱,对加工板材进行清理。

- 还没有人留言评论。精彩留言会获得点赞!