环周增强冷却壁的加工方法及其冷却壁与流程

本申请涉及一种高炉冷却设备,特别地涉及一种环周增强冷却壁的加工方法及其冷却壁。

背景技术:

1、通常,高炉都是以钢板做炉壳,并在壳内砌耐火砖内衬,为便于将高炉内的传递的热量顺畅的导出,在炉壳和耐火砖内衬之间需要设置冷却壁来传导热量。冷却壁内部设置水流通道,通过水流循环对冷却壁降温,使冷却壁热面快速结渣,从而保护冷却壁。

2、但是,在冷却壁制造过程中,受限于冷却壁结构的设计和具体加工工艺,冷却水对冷却壁边缘位置,包括冷却壁顶角部位的冷却效果较差,导致冷却壁在边缘位置与冷却壁中心区域相比温差较大,发生冷却壁顶角向炉内逐渐弯曲的现象,进而导致顶角部位的渣层剥落。顶角部位的渣层一旦剥落,就会不断地导致顶角部位的铜面直接与炉料和煤气流接触。容易导致水道贯穿,漏水,使冷却壁破损。针对这种情况,本领域通过开发出铜钢复合抗变形冷却壁和纯铜镶嵌钢带抗变形冷却壁来延缓冷却壁边缘的变形。但是针对冷却壁顶角与中心区域温差较大的问题,仍没有较好地方案。

3、因此,提出一种增强对冷却壁边缘以及顶角部位的冷却,从而延缓冷却壁顶角变形,延长冷却壁使用寿命的冷却壁及其对应的加工方法是亟待解决的技术问题。

技术实现思路

1、针对现有技术中存在的技术问题,本申请提出了一种环周增强冷却壁的加工方法及其冷却壁,通过在环绕冷却壁的四周位置处设置环形水道槽来增强冷却壁四周的冷却效果,可以有效地消除冷却壁四周与中心位置温差较大导致的冷却壁变形的问题,能够有效延长冷却壁的使用寿命。

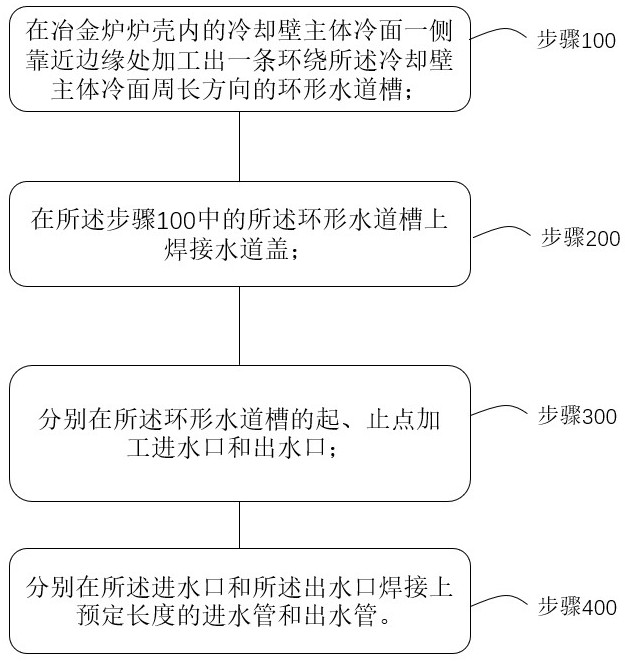

2、本申请的环周增强冷却壁的加工方法包括:

3、步骤100:在冶金炉炉壳内的冷却壁主体冷面一侧靠近边缘处加工出一条沿所述冷却壁主体冷面周长方向环绕的环形水道槽;

4、步骤200:在所述步骤100中的所述环形水道槽上焊接水道盖;

5、步骤300:分别在所述环形水道槽的起、止点设置加工进水口和出水口;

6、步骤400:分别在所述进水口和所述出水口焊接上预定长度的进水管和出水管。

7、根据本申请的实施例,可选地,在所述步骤400中,所述预定长度大于冶金炉炉壳的厚度,以使所述进水管和所述出水管均能够延伸至炉壳之外。

8、根据本申请的实施例,可选地,在所述步骤100之后、所述步骤200之前,还包括步骤150:在位于所述冷却壁主体每个顶角位置处的所述环形水道槽内加工出冷却沉孔,所述冷却沉孔用于形成供冷却水流通的冷却腔,以加强对冷却壁顶角的换热。

9、根据本申请的实施例,可选地,所述步骤150中开设的所述冷却沉孔的深度大于所述环形水道槽的槽深。

10、根据本申请的实施例,可选地,在所述步骤150后、所述步骤200之前,还包括步骤170:在所述冷却沉孔所对应位置的所述水道盖上焊接上导流板;所述导流板的径向长度小于所述冷却沉孔的深度,以使得在步骤200完成后,导流板将所述冷却沉孔分隔为进水腔和出水腔。

11、本申请还提出一种通过上述的加工方法制成的冷却壁,包括冷却壁主体,所述冷却壁主体的内部开设有第一水道槽,所述冷却壁主体的冷面固设有第一进水口和第一出水口;其中,冷却水从所述第一进水口进入所述第一水道槽,从所述第一出水口流出所述第一水道槽,还包括:在所述冷却壁主体冷面一侧,环绕所述冷却壁四周开设有环形水道槽;所述环形水道槽上覆盖有水道盖;以及固设在所述水道盖上的进水管和出水管;其中,冷却水从所述进水管进入所述环形水道槽,环绕所述冷却壁四周从所述出水管流出所述环形水道槽。

12、根据本申请的实施例,可选地,所述环形水道槽在所述冷却壁主体的多个顶角位置处分别开设有冷却沉孔;多个所述冷却沉孔与覆盖在其上的所述水道盖围设成多个冷却腔;多个所述冷却腔内设有导流板,以将多个所述冷却腔分隔为进水腔和出水腔。

13、根据本申请的实施例,可选地,所述冷却沉孔的直径为30-50mm。

14、根据本申请的实施例,可选地,所述环形水道槽的直径为10-30mm。

15、本申请提出的环周增强冷却壁的加工方法及其冷却壁,通过在环绕冷却壁的四周位置处设置环形水道槽来增强冷却壁四周的冷却效果,可以有效地消除冷却壁四周与中心位置温差较大导致的冷却壁变形的问题,同时充分的换热可以加速冷却壁热面快速结渣以保护冷却壁,有效地延长了冷却壁的使用寿命。

技术特征:

1.一种环周增强冷却壁的加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的环周增强冷却壁的加工方法,其特征在于,在所述步骤400中,所述预定长度大于冶金炉炉壳的厚度,以使所述进水管和所述出水管均能够延伸至炉壳之外。

3.根据权利要求1所述的环周增强冷却壁的加工方法,其特征在于,在所述步骤100之后、所述步骤200之前,还包括步骤150:在位于所述冷却壁主体每个顶角位置处的所述环形水道槽内加工出冷却沉孔,所述冷却沉孔用于形成供冷却水流通的冷却腔,以加强对冷却壁顶角的换热。

4.根据权利要求3所述的环周增强冷却壁的加工方法,其特征在于,所述步骤150中开设的所述冷却沉孔的深度大于所述环形水道槽的槽深。

5.根据权利要求3所述的环周增强冷却壁的加工方法,其特征在于,在所述步骤150后、所述步骤200之前,还包括步骤170:在所述冷却沉孔所对应位置的所述水道盖上焊接上导流板;所述导流板的径向长度小于所述冷却沉孔的深度,以使得在步骤200完成后,导流板将所述冷却沉孔分隔为进水腔和出水腔。

6.一种冷却壁,其特征在于,所述冷却壁按照如权利要求1-5任一项所述的加工方法加工而成,所述冷却壁包括冷却壁主体,所述冷却壁主体的内部开设有第一水道槽,所述冷却壁主体的冷面固设有第一进水口和第一出水口;其中,冷却水从所述第一进水口进入所述第一水道槽,从所述第一出水口流出所述第一水道槽,其特征在于,还包括:

7.根据权利要求6所述的冷却壁,其特征在于,所述环形水道槽在所述冷却壁主体的多个顶角位置处分别开设有冷却沉孔;

8.根据权利要求7所述的冷却壁,其特征在于,所述冷却沉孔的直径为30-50mm。

9.根据权利要求7所述的冷却壁,其特征在于,所述环形水道槽的直径为10-30mm。

技术总结

本申请涉及一种环周增强冷却壁的加工方法及其冷却壁,加工方法包括:步骤100:在冶金炉炉壳内的冷却壁主体冷面一侧靠近边缘处加工出一条沿所述冷却壁主体冷面周长方向环绕的环形水道槽;步骤200:在所述步骤100中的所述环形水道槽上焊接水道盖;步骤300:分别在所述环形水道槽的起、止点设置加工进水口和出水口;步骤400:分别在所述进水口和所述出水口焊接上预定长度的进水管和出水管。本申请通过在环绕冷却壁的四周位置处设置环形水道槽来增强冷却壁四周的冷却效果,可以有效地消除冷却壁四周与中心位置温差较大导致的冷却壁变形的问题,能够有效延长冷却壁的使用寿命。

技术研发人员:刘东东,闫晓影,曹海波,闫丽峰,梁锐斌,胡卫欢

受保护的技术使用者:河北万丰冶金备件有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!