一种增材制造原位TiC陶瓷颗粒增强铝基复合材料的制备方法

本发明属于增材制造制备铝合金及其复合材料领域,尤其涉及到一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法。

背景技术:

1、金属增材制造技术作为一种新型的制备技术,存在简单高效、一步成型的特点,具有的高设计自由度,适用于异形复杂构件的制备与生产。与传统铸造、粉末冶金等制备工艺相比,展现出独特的优势。目前适用于增材制造的金属主要为具有良好焊接性的材料,如钢和钛合金等。铝合金由于低密度、高比强度和比刚度,是推进航空航天、汽车行业轻量化的重要材料,具有广泛的应用前景。但由于铝合金的激光反射率高、热导率高和表面氧化程度高,难以通过增材制造成型制备。目前适用于增材制造的商用铝合金主要为al-si合金,如alsi10mg、alsi12等铸造铝合金,但适用于增材制造成型的铸造铝合金由于高含量的si元素,且难以通过热处理调控以实现热处理强化的效果,未能达到较优的力学性能,限制其应用。因此,传统商用al-cu、al-zn-mg等可热处理强化高强铝合金是实现增材制造铝合金性能进一步提升的良好选择。然而高强铝合金具有宽的凝固区间、高的凝固收缩率,通过增材制造制备的样品存在粗大的柱状晶粒、高体积分数的热裂纹和孔隙,难以成型制备。

2、针对可处理强化高强铝合金存在的问题,通过微合金化或引入陶瓷颗粒对其进行改善。增材制造凝固过程中形成的al3x(sc、zr、ti、ta)作为异质形核剂,促进柱状晶粒向等轴晶粒的转变,抑制热裂纹的形成。然而引入sc、zr元素的铝合金表现出不均匀的晶粒形貌,存在超细晶、粗大柱状晶和中等尺寸等轴晶的混合微观结构,且sc作为一种昂贵的稀土金属,难以实现工业规模化使用。通过引入tin、tic、sic等陶瓷颗粒在消除缺陷、获得细小等轴晶粒结构的同时,陶瓷颗粒可以提高复合材料的强度、耐磨等性能,用以获得综合力学性能优异的铝基复合材料。

3、在铝基体中引入陶瓷颗粒的方式分为外加和原位合成两种。外加方式是将陶瓷颗粒直接添加到铝基体中,而原位合成方式是通过化学反应引入铝基体中。其中通过外加的高含量陶瓷颗粒易发生团聚,难以均匀分散。而通过原位合成引入陶瓷颗粒的方式可以有效地避免此问题,从而更高效地提高铝基复合材料的性能。目前熔盐法可以实现陶瓷颗粒的原位引入,但其复杂的制备工艺难以实现规模化应用。因此需要一种简单的制备工艺用于增材制造原位陶瓷颗粒增强铝基复合材料的生产制备。

技术实现思路

1、本发明针对上述技术中的不足,提出一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法。该方法从原位反应的角度出发,结合简单的制备工艺,能够有效地实现tic陶瓷颗粒的原位合成和在铝基体中的均匀分散,获得可热处理强化高强铝基复合材料。为实现上述目的,本发明是通过以下技术方案实现的:

2、本发明提供一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,包括以下步骤:

3、(1)复合粉末的制备

4、向纯铝或铝合金粉末中外加引入钛元素和碳元素,其中ti:c的摩尔比为1:(0.1~10);对于向纯铝或铝合金粉末中外加引入钛元素和碳元素后得到的粉末,对其进行分散,分散后的粉末进行干燥处理;

5、(2)激光粉末床熔融成型

6、将步骤(1)所干燥的粉末使用3d打印机通过激光粉末床熔融法进行成型,3d打印参数激光功率为150~500w,激光扫描速度为300~2000mm/s,扫描线间距为80~110μm,粉末层厚为20~80μm,激光层间旋转角度为0°~90°。

7、优选地,步骤(1)中,所述各元素含量为ti:0.05~10wt.%;c:0.05~10wt.%。

8、优选地,步骤(1)中,所述各元素含量为ti:1~3wt.%;c:0.25~1.25wt.%。

9、优选地,步骤(1)中,所述的钛元素来自钛粉;所述的碳元素来自石墨粉。

10、优选地,步骤(1)中,将均匀分散后的粉末置于真空干燥箱中,在100℃下干燥2~4h,随后冷却至室温。

11、优选地,步骤(2)中,3d打印参数激光功率为225~325w,激光扫描速度为800~1300mm/s,扫描线间距为90~100μm,粉末层厚为30~60μm,激光层间旋转角度为45°~90°。

12、优选地,对于激光粉末床熔融成型的复合材料样品进行500~540℃下的固溶处理,随后进行时效处理,得到热处理后的复合材料样品。

13、与现有技术比较,本发明具有实质性的特点为:

14、(1)本发明通过原位反应的方式在铝基体中引入tic陶瓷颗粒,其作为异质形核剂促进晶粒细化,改善铝基体的成型性,获得高致密度的铝基复合材料。

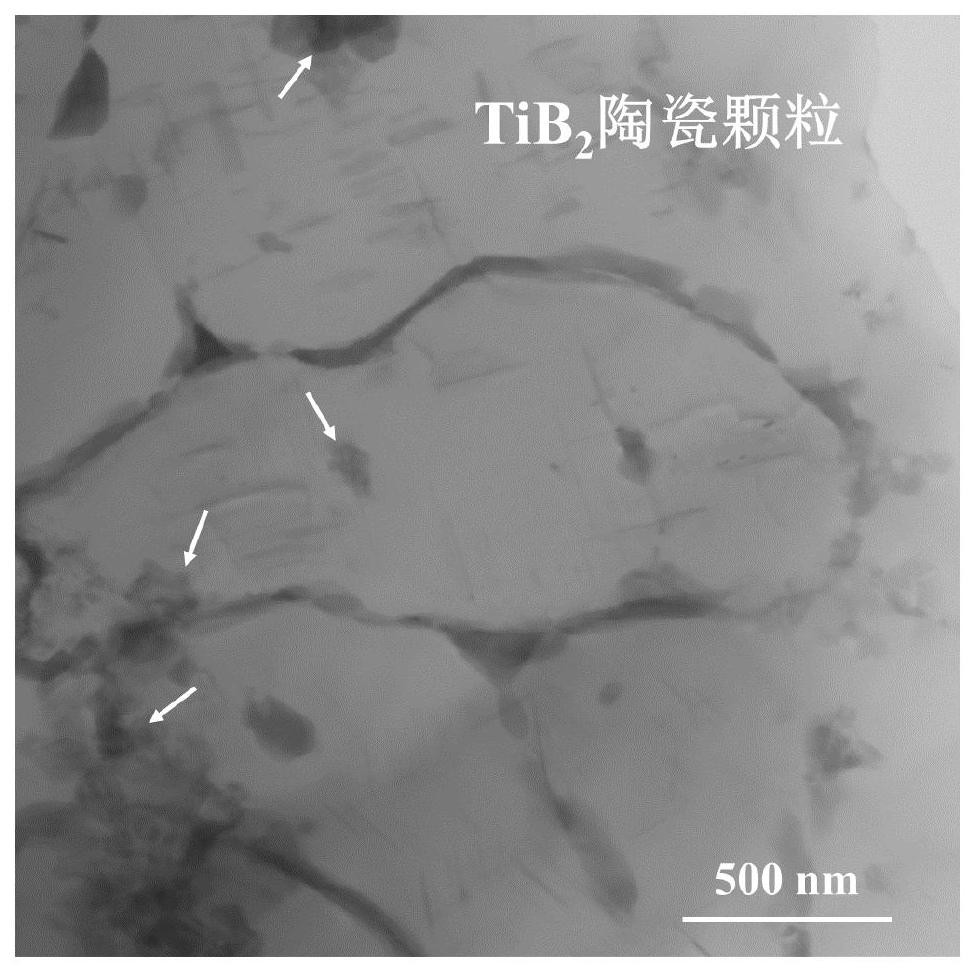

15、(2)本发明利用激光和粉末之间的相互作用,通过原位反应而非外加的方式在铝基体中引入tic陶瓷颗粒,原位形成的tic陶瓷颗粒与铝基体存在较好的界面结合。

16、(3)本发明采用原位反应结合热处理,实现原位tic增强相和沉淀相协同强化的效果。

17、(4)本发明通过增材制造制备原位tic陶瓷颗粒增强铝基复合材料,通过对钛粉和石墨粉的比例、含量进行调整,对激光粉末床熔融成型中的工艺参数进行优化,制备出的原位tic陶瓷颗粒增强铝基复合材料可以获得较大程度的晶粒细化,复合材料内部未观察到明显的裂纹和孔隙,改善了强度和塑性,具有巨大的应用前景。

技术特征:

1.一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,步骤(1)中,所述各元素含量为ti:0.05~10wt.%;c:0.05~10wt.%。

3.根据权利要求1所述的一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,步骤(1)中,所述各元素含量为ti:1~3wt.%;c:0.25~1.25wt.%。

4.根据权利要求1所述的一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,步骤(1)中,所述的钛元素来自钛粉;所述的碳元素来自石墨粉。

5.根据权利要求1所述的一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,步骤(2)中,3d打印参数激光功率为225~325w,激光扫描速度为800~1300mm/s,扫描线间距为90~100μm,粉末层厚为30~60μm,激光层间旋转角度为45°~90°。

6.根据权利要求1所述的一种增材制造原位tic陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,对于激光粉末床熔融成型的复合材料样品进行500~540℃下的固溶处理,随后进行时效处理,得到热处理后的复合材料样品。

技术总结

本发明涉及一种增材制造原位TiC陶瓷颗粒增强铝基复合材料的制备方法,其特征在于,包括以下步骤:(1)复合粉末的制备:向纯铝或铝合金粉末中外加引入钛元素和碳元素;对于向纯铝或铝合金粉末中外加引入钛元素和碳元素后得到的粉末,对其进行分散,分散后的粉末进行干燥处理;(2)激光粉末床熔融成型:将步骤(1)所干燥的粉末使用3D打印机通过激光粉末床熔融法进行成型,3D打印参数激光功率为150~500W,激光扫描速度为300~2000mm/s,扫描线间距为80~110μm,粉末层厚为20~80μm,激光层间旋转角度为0°~90°。

技术研发人员:赵冬冬,戎泽浩,沙军威,杨浩然,钱天刚,戎旭东,张翔,何春年,赵乃勤

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!