一种高精磨削砂轮及其加工方法与流程

本发明涉及砂轮,尤其涉及一种高精磨削砂轮及其加工方法。

背景技术:

1、砂轮又称固结磨具,砂轮是由结合剂将普通磨料固结成一定形状(多数为圆形,中央有通孔),并具有一定强度的固结磨具。其一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。按照结合剂的不同分类,常见的有陶瓷(结合剂)砂轮、树脂(结合剂)砂轮、橡胶(结合剂)砂轮。砂轮是磨具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

2、砂轮在使用过程中需要注意的是,当砂轮表面出现裂痕后需要即刻停止使用,由于砂轮使用时处于高速旋转状态,当其在高速旋转状态下与硬物接触时,可能会在裂痕处产生断裂,并通过高速旋转的离心力甩出,对工作人员造成伤害,由此,当缝隙较小不易察觉时,砂轮使用的危险系数则直线上升。

技术实现思路

1、本发明公开一种高精磨削砂轮及其加工方法,旨在解决当缝隙较小不易察觉时,砂轮使用的危险系数则直线上升的技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

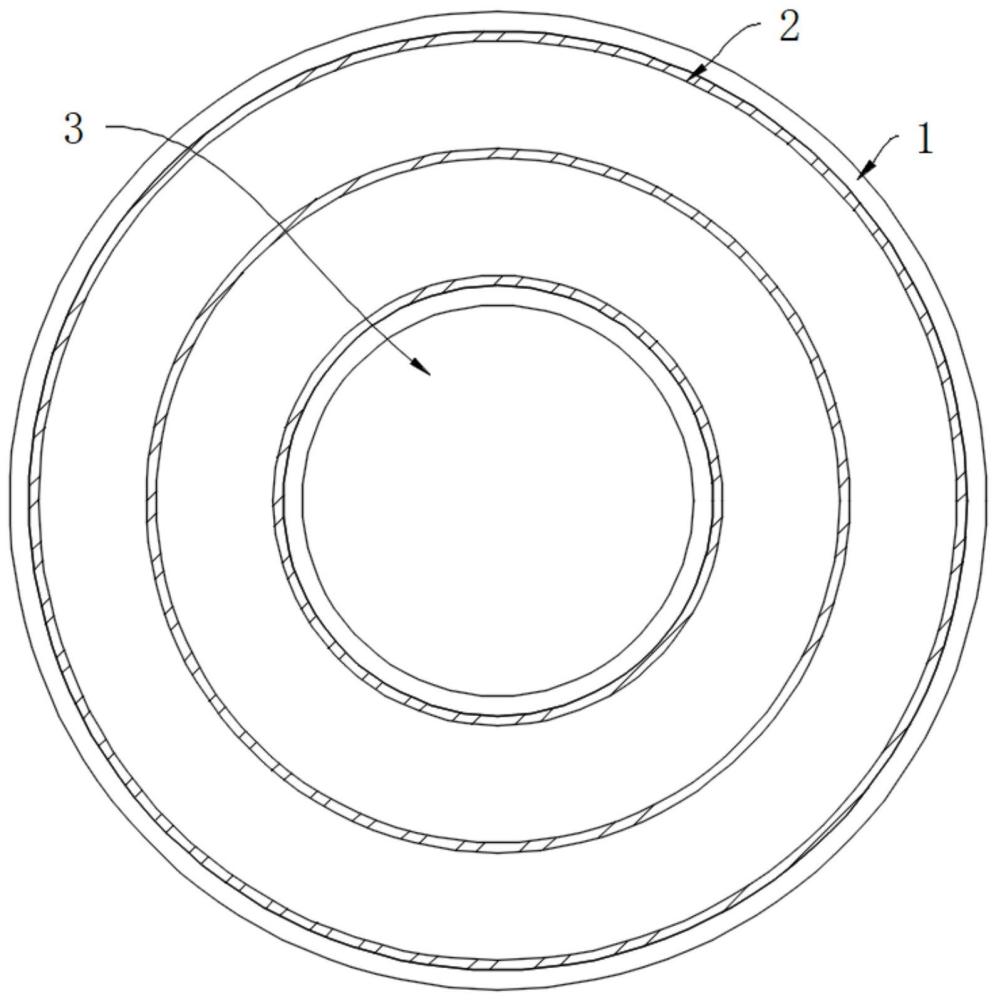

3、一种高精磨削砂轮,包括砂轮本体,所述砂轮本体内镶嵌有多个纤维网,多个纤维网的直径不同,且以嵌套结构设置,砂轮本体的中心位置设置有轴心孔;

4、所述纤维网包括多个横向玻璃纤维束和多个纵向玻璃纤维束,且多个横向玻璃纤维束和多个纵向玻璃纤维束呈交错设置,多个横向玻璃纤维束和多个纵向玻璃纤维束的交错点通过超硬树脂固定,纤维网的首尾相接,且纤维网的首尾相接处同时通过超硬树脂固定。

5、通过在砂轮内设置多个纤维网,在砂轮生产过程中,在烧结前就加入纤维网,使其稳定镶嵌于砂轮本体中,并与砂轮的整体结构紧紧粘附在一起,由此,在砂轮使用过程中,可对砂轮的碎块起到一定的束缚作用,同时在高温烧结下,超硬树脂融化并与砂轮的原料结合在一起,由此,当甩出力过大时,可直接利用甩出的力带动相连接的纤维网与碎块同时分离,通过纤维网另一端的紧固连接来中段飞出动作,从而进一步对碎块的飞出动作进行限制,保障工作人员的人身安全。

6、一种高精磨削砂轮的加工方法,包括以下具体步骤:

7、s1:原料搅拌:将砂轮所需的所有原料进行混合搅拌;

8、s2:杂质过滤:过滤掉混合原料中的大颗粒;

9、s3:纤维网放置:将纤维网放置在压紧平台中;

10、s4:模具填铺:将过滤后的原料填铺在压紧平台、纤维网的外部;

11、s5:卡入钢圈:在轴心孔位置卡入钢圈;

12、s6:材料压紧:通过压紧平台压紧模具内的原料;

13、s7:高温烧结:在200℃的高温下加热24小时进行烧结,取出降温后得到砂轮成品;

14、s8:包装存储;

15、所述压紧平台包括支撑机构,且支撑机构的一侧设置有转换臂,转换臂上同时设置有按压机构和上料机构;

16、所述支撑机构包括操作台,且操作台的顶端外壁固定连接有压力感应器,操作台的内壁固定镶嵌有限位外圈,且限位外圈内活动连接有圆形底板,砂轮原料和多个纤维网放置在限位外圈内、圆形底板上;

17、所述圆形底板上设置有多个穿孔,且圆形底板的底端外壁固定连接有限位插杆,操作台的底端外壁固定连接有第一支撑架,且限位插杆活动穿插于第一支撑架内,圆形支板的底端外壁固定连接有第一液压杆,且第一液压杆固定于第一支撑架上;

18、所述圆形底板的底端外壁固定连接有第二支撑架,且第二支撑架上固定连接有第二液压杆,圆形底板上的多个穿孔内分别活动穿插有第二撑杆,且多个第二撑杆的底端同时连接有第三支撑架,第二液压杆的输出端与第三支撑架相连;

19、所述按压机构包括按压板,且按压板固定于转换臂上,按压板的一侧外壁固定连接有支撑杆,且支撑杆外活动套接有接触板,接触板和支撑杆之间连接有弹簧。

20、通过设置有按压机构和支撑机构,支撑机构中通过多个第二撑杆设置在多个纤维网的外侧对其进行横向的拉伸以及内侧的支撑,同时通过纤维网上的超硬树脂进行纵向的支撑,可避免模具填铺过程中原料的填充使纤维网变形,同时通过接触板和压力感应器的设置,可控制多个第二撑杆的升降,在此结构下,可在下压过程中持续给予纤维网支撑力,同时也保障按压过程中能将原料中间第二撑杆留出的孔洞填满,保障砂轮的整体质量。

21、在一个优选的方案中,所述上料机构包括支撑环,且支撑环的内壁固定连接有隔板,隔板上贯穿设置有多个第一滑槽,支撑环的一侧贯穿设置有槽口,且支撑环的内壁位于隔板的上方活动卡接有圆形支板,所述圆形支板上等密度设置有多个弧形滑槽,且圆形支板的一侧外壁设置有卡齿,卡齿穿过槽口,且圆形支板通过卡齿啮合有齿轮,齿轮的顶端固定连接有电机,每个所述第一滑槽内分别穿插有第一撑杆,且多个第一撑杆分为四组,每组第一撑杆同时连接有连接架,且每个连接架的顶端分别固定连接有滑块,滑块活动连接于弧形滑槽内。

22、通过设置有上料机构,上料机构用于将多个纤维网放置于限位外圈内,通过电机带动齿轮转动,使多个第一撑杆在第一滑槽内移动,来对多个纤维网进行撑起移动以及以第二撑杆的相应方向内缩使纤维网掉落,实现纤维网的自动上料,提高工作效率,降低人工成本。

23、由上可知,一种高精磨削砂轮,包括砂轮本体,所述砂轮本体内镶嵌有多个纤维网,多个纤维网的直径不同,且以嵌套结构设置,砂轮本体的中心位置设置有轴心孔;所述纤维网包括多个横向玻璃纤维束和多个纵向玻璃纤维束,且多个横向玻璃纤维束和多个纵向玻璃纤维束呈交错设置,多个横向玻璃纤维束和多个纵向玻璃纤维束的交错点通过超硬树脂固定,纤维网的首尾相接,且纤维网的首尾相接处同时通过超硬树脂固定。本发明提供的高精磨削砂轮及其加工方法具有可对碎块的飞出动作进行限制,保障工作人员的人身安全的技术效果。

技术特征:

1.一种高精磨削砂轮,包括砂轮本体(1),其特征在于,所述砂轮本体(1)内镶嵌有多个纤维网(2),多个纤维网(2)的直径不同,且以嵌套结构设置,砂轮本体(1)的中心位置设置有轴心孔(3);

2.一种高精磨削砂轮的加工方法,应用于权利要求1所述的一种高精磨削砂轮,其特征在于,包括以下具体步骤:

3.根据权利要求2所述的一种高精磨削砂轮的加工方法,其特征在于,所述压紧平台包括支撑机构(8),且支撑机构(8)的一侧设置有转换臂(6),转换臂(6)上同时设置有按压机构(4)和上料机构(5);

4.根据权利要求3所述的一种高精磨削砂轮的加工方法,其特征在于,所述圆形底板(804)上设置有多个穿孔(806),且圆形底板(804)的底端外壁固定连接有限位插杆(805),操作台(801)的底端外壁固定连接有第一支撑架(802),且限位插杆(805)活动穿插于第一支撑架(802)内,圆形支板(804)的底端外壁固定连接有第一液压杆(808),且第一液压杆(808)固定于第一支撑架(802)上。

5.根据权利要求4所述的一种高精磨削砂轮的加工方法,其特征在于,所述圆形底板(804)的底端外壁固定连接有第二支撑架(807),且第二支撑架(807)上固定连接有第二液压杆(809),圆形底板(804)上的多个穿孔(806)内分别活动穿插有第二撑杆(811),且多个第二撑杆(811)的底端同时连接有第三支撑架(810),第二液压杆(809)的输出端与第三支撑架(810)相连。

6.根据权利要求2所述的一种高精磨削砂轮的加工方法,其特征在于,所述按压机构(4)包括按压板(401),且按压板(401)固定于转换臂(6)上,按压板(401)的一侧外壁固定连接有支撑杆(402),且支撑杆(402)外活动套接有接触板(404),接触板(404)和支撑杆(402)之间连接有弹簧(403)。

7.根据权利要求2所述的一种高精磨削砂轮的加工方法,其特征在于,所述上料机构(5)包括支撑环(501),且支撑环(501)的内壁固定连接有隔板(512),隔板(512)上贯穿设置有多个第一滑槽(502),支撑环(501)的一侧贯穿设置有槽口(503),且支撑环(501)的内壁位于隔板(512)的上方活动卡接有圆形支板(504)。

8.根据权利要求7所述的一种高精磨削砂轮的加工方法,其特征在于,所述圆形支板(504)上等密度设置有多个弧形滑槽(505),且圆形支板(504)的一侧外壁设置有卡齿(508),卡齿(508)穿过槽口(503),且圆形支板(504)通过卡齿(508)啮合有齿轮(507),齿轮(507)的顶端固定连接有电机(506)。

9.根据权利要求8所述的一种高精磨削砂轮的加工方法,其特征在于,每个所述第一滑槽(502)内分别穿插有第一撑杆(511),且多个第一撑杆(511)分为四组,每组第一撑杆(511)同时连接有连接架(510),且每个连接架(510)的顶端分别固定连接有滑块(509),滑块(509)活动连接于弧形滑槽(505)内。

技术总结

本发明公开了一种高精磨削砂轮及其加工方法包括砂轮本体,所述砂轮本体内镶嵌有多个纤维网,多个纤维网的直径不同,且以嵌套结构设置,砂轮本体的中心位置设置有轴心孔;所述纤维网包括多个横向玻璃纤维束和多个纵向玻璃纤维束,且多个横向玻璃纤维束和多个纵向玻璃纤维束呈交错设置,多个横向玻璃纤维束和多个纵向玻璃纤维束的交错点通过超硬树脂固定,纤维网的首尾相接,且纤维网的首尾相接处同时通过超硬树脂固定,一种高精磨削砂轮的加工方法,包括以下具体步骤:S1:原料搅拌;S2:杂质过滤,本发明公开的高精磨削砂轮及其加工方法具有可对碎块的飞出动作进行限制,保障工作人员的人身安全的效果。

技术研发人员:洪伟

受保护的技术使用者:宁波市弘星世村新材料科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!