航空发动机叶片高温薄膜传感器的制备方法及其传感器与流程

本发明涉及航空发动机传感器,具体涉及一种航空发动机叶片高温薄膜传感器的制备方法及其传感器。

背景技术:

1、现代航空工业的发展推动着航空发动机设计的不断改进与优化。航空发动机的研究和发展特点是技术难度大、耗资多、周期长,对飞机性能以及飞机研制的成败和进度有着决定性的影响,是产业发展的核心基础,也是衡量一个国家工业水平和能力的重要标志。其中,航空发动机的涡轮叶片作为发动机的核心关键部件,工作在高温、高压、高气流的极端环境中,因而对叶片状态参数的监测变得尤为重要。诸如应变、温度、热流等重要参数的监测需要大量的传感器。薄膜传感器因其可直接制备在测试部件表面、响应快、体积小、对工作环境影响可忽略等优点,被认为是理想的选择。

2、授权公告号为cn104149416b的中国发明专利,公开一种金属基高温绝缘层及其制备方法,该金属基高温绝缘层包括六层结构,从下往上依次是合金基片、nicraly合金过渡层、α-al2o3层、晶态ysz层、非晶态ysz层、al2o3层,其中α-al2o3层采用热氧化法得到,晶态ysz层和非晶态ysz层均采用溅射方法得到,al2o3层采用电子束蒸发法制备得到。该发明的绝缘层能保证至少在800℃下,薄膜传感器功能层与金属基底之间的良好电绝缘,满足薄膜传感器在高温、高应力等环境下的正常工作,但是制备工艺复杂,绝缘层的耐热性能有待提高。

3、目前航空发动机的叶片多为镍基高温合金材料,为保证传感器的正常工作,实现传感器与叶片结构的一体化,必须保证在高温极端环境下传感器与叶片基底之间保持良好的电气绝缘,同时保证传感器与基底良好的结合力。因此,有必要设计一种航空发动机叶片高温薄膜传感器的制备方法及其传感器。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种航空发动机叶片高温薄膜传感器的制备方法及其传感器,通过多层薄膜交替沉积进行由导电合金基底到薄膜传感器的过渡,通过后一层沉积的薄膜封闭前一层薄膜中的孔洞和裂纹,减少绝缘结构中的导电通路数量,从而提高整体的绝缘性能。通过原位形成的al2o3扩散层,能够有效地缓解多层薄膜结构中的热应力失配问题,从而提高高温下过渡结构的稳定性,实现对高温下导电基底上传感器的良好绝缘和结合力,具有绝缘性能好、应用范围广、厚度小和对被测场的影响小的特点。

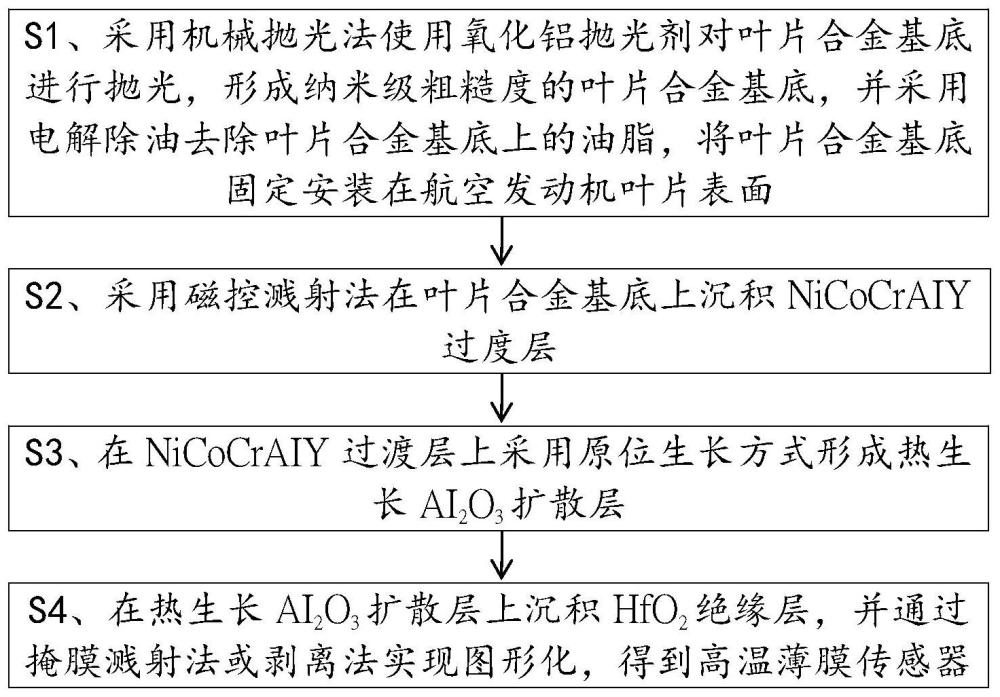

2、本发明提供了一种航空发动机叶片高温薄膜传感器的制备方法,其包括以下步骤:

3、s1、采用机械抛光法使用氧化铝抛光剂对叶片合金基底进行抛光,形成纳米级粗糙度的叶片合金基底,并采用电解除油去除叶片合金基底上的油脂,将叶片合金基底固定安装在航空发动机叶片表面;

4、s2、采用磁控溅射法在叶片合金基底上沉积nicocraly过渡层,具体为:

5、在磁控装置真空室内放置nicocraly合金靶材,启动真空泵系统将真空室内的气体压力降低至10-3~10-1pa溅射压力内,真空室内的nicocraly原子溅射并沉积在叶片合金基底上,形成厚度为20~30微米的nicocraly过渡层;

6、s3、在nicocraly过渡层上采用原位生长方式形成热生长al2o3扩散层,在惰性气体下对nicocraly过渡层高温退火处理,退火温度为600~1000℃,促进nicocraly过渡层中的al向表面扩散,然后与空气中的氧反应形成厚度为1-1.5μm微米的al2o3扩散层;

7、采用化学气相沉积法cvd制备al2o3扩散层,包括以下子步骤:

8、s31、将乙酰丙酮铝溶解到n-二甲基甲酰胺中配制成浓度为0.01mol·l-1的甲酰胺丙酮铝液;

9、s32、将叶片合金基底用丙酮和酒精超声清洗后风干备用;

10、s33、通过cvd设备上进行气相沉积试验,其包括溶液输出设备、高压供给系统、加热及控温系统和废气排出系统,其中工艺参数为:沉积温度400℃,向cvd设备输入的源溶液的输入速度为50mlh-1以及源溶液溶液浓度为0.03moll-1,喷嘴与叶片合金基底间的距离为55mm,电压为20cv;

11、s34、将沉积制备的薄膜在800℃保温2h后随炉冷却,制备的绝缘层经电阻测试后满足绝缘性能要求;

12、s4、在热生长al2o3扩散层上沉积hfo2绝缘层,并通过掩膜溅射法或剥离法实现图形化,得到高温薄膜传感器,包括以下子步骤:

13、s41、清洗叶片合金基底1,将掩模版固定在航空发动机叶片的表面,溅射出薄膜传感器的形状;

14、s42、将磁控装置真空室内的靶材更换为hf靶材,并调整磁控装置;

15、s43、再次进行真空抽气,开启溅射源,通过hf原子与反应气体在叶片合金基底1表面反应生成厚度为2.5-3μm的hfo2绝缘层,hfo2绝缘层沉积在al2o3扩散层上。

16、可优选的是,所述步骤s2中nicocraly过渡层中ni、co、cr和al的合金比例为:ni为45%、co为20%、cr为20%和al为14%。

17、可优选的是,所述步骤s2和步骤s4中通过控制溅射功率与时间,调整nicocraly过渡层和hfo2绝缘层的厚度。

18、可优选的是,所述步骤s2中nicocraly过渡层的制备中溅射功率为150w,步骤s4中hfo2绝缘层的制备中溅射功率为200w,溅射时间为2小时。

19、本发明的第二方面,还提供一种根据前述方法制备的航空发动机叶片高温薄膜传感器,其包括叶片合金基底、nicocraly过渡层、al2o3扩散层和hfo2绝缘层,所述nicocraly过渡层沉积于所述合金基底上,所述al2o3扩散层通过惰性气氛和空气气氛退火形成于所述nicocraly过渡层上,所述hfo2绝缘层沉积于所述al2o3扩散层上。

20、可优选的是,所述叶片合金基底为镍基合金材质,耐高温达1200℃。

21、可优选的是,采用高温导电浆料烧结或高温喷涂与金属丝引出线的连接,实现测试信号的引出。

22、本发明与现有技术相比,具有如下优点:

23、1.本发明航空发动机叶片高温薄膜传感器的的制备方法,通过采用多层薄膜作为过渡层结构,出于绝缘考虑,后沉积的一层陶瓷薄膜封闭前一层薄膜结构中的裂纹和孔洞等缺陷,减少薄膜结构中的导电路径,提高绝缘性能。通过两次退火在nicocraly薄膜表面原位形成一层al2o3扩散层,实现合金基底到氧化物薄膜的过渡,提高薄膜之间的粘附性。

24、2.本发明航空发动机叶片高温薄膜传感器,采用薄膜技术实现由合金基底到氧化物绝缘层及薄膜传感器的过渡,提高高温下导电基底上传感器的绝缘性和结合力,具有绝缘性能好、应用范围广、厚度小和对被测场的影响小等的特点。

技术特征:

1.一种航空发动机叶片高温薄膜传感器的制备方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述的航空发动机叶片高温薄膜传感器的制备方法,其特征在于,所述步骤s2中nicocraly过渡层中ni、co、cr和al的合金比例为:ni为45%、co为20%、cr为20%和al为14%。

3.根据权利要求1所述的航空发动机叶片高温薄膜传感器的制备方法,其特征在于,所述步骤s2和步骤s4中通过控制溅射功率与时间,调整nicocraly过渡层和hfo2绝缘层的厚度。

4.根据权利要求1所述的航空发动机叶片高温薄膜传感器的制备方法,其特征在于,所述步骤s2中nicocraly过渡层的制备中溅射功率为150w,步骤s4中hfo2绝缘层的制备中溅射功率为200w,溅射时间为2小时。

5.一种根据权利要求1~4之一所述的航空发动机叶片高温薄膜传感器的制备方法制备的航空发动机叶片高温薄膜传感器,其特征在于,其包括叶片合金基底、nicocraly过渡层、al2o3扩散层和hfo2绝缘层,所述nicocraly过渡层沉积于所述合金基底上,所述al2o3扩散层通过惰性气氛和空气气氛退火形成于所述nicocraly过渡层上,所述hfo2绝缘层沉积于所述al2o3扩散层上。

6.根据权利要求5所述的航空发动机叶片高温薄膜传感器,其特征在于,所述叶片合金基底为镍基合金材质,耐高温达1200℃。

7.根据权利要求5所述的航空发动机叶片高温薄膜传感器,其特征在于,采用高温导电浆料烧结或高温喷涂与金属丝引出线的连接,实现测试信号的引出。

技术总结

本发明提供一种航空发动机叶片高温薄膜传感器的制备方法,其包括:S1、抛光表面粗糙度为纳米级的合金基底;S2、采用磁控溅射法在叶片合金基底上沉积NiCoCrAlY过渡层;S3、在NiCoCrAlY过渡层上采用原位生长方式形成热生长Al<subgt;2</subgt;O<subgt;3</subgt;扩散层;S4、在热生长Al<subgt;2</subgt;O<subgt;3</subgt;扩散层上沉积HfO<subgt;2</subgt;绝缘层,并通过掩膜溅射法或剥离法实现图形化;本发明薄膜传感器包括叶片合金基底、NiCoCrAlY过渡层、Al<subgt;2</subgt;O<subgt;3</subgt;扩散层和HfO<subgt;2</subgt;绝缘层,本发明通过多层薄膜交替沉积进行由导电合金基底到薄膜传感器的过渡,通过后一层沉积的薄膜封闭前一层薄膜中的孔洞和裂纹,减少绝缘结构中的导电通路数量,通过原位形成的Al<subgt;2</subgt;O<subgt;3</subgt;扩散层,能够有效地缓解多层薄膜结构中的热应力失配问题,实现对高温下导电基底上传感器的良好绝缘和结合力。

技术研发人员:吴怀昊,马彬彬,佘婷,黄漫国,刘德峰,潘登

受保护的技术使用者:中国航空工业集团公司北京长城航空测控技术研究所

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!