一种纳米颗粒增强铁基模具钢复合材料及其制备方法与流程

本发明涉及增材制造,具体来说,涉及一种纳米颗粒增强铁基模具钢复合材料及其制备方法。

背景技术:

1、由于新能源汽车对电池单次里程的要求不断提高,对新能源汽车来说,重量每降低10%,意味着平均续航里程将增加5-8%,其中特斯拉的4680ctc电池技术使续航里程增加了14%。为提升能源效率、提升续航里程,新能源汽车的轻量化和一体化发展成为必然趋势。一体化压铸是将白车身上多个零件的复杂结构变为用压铸工艺只使用一个零件的新型制造技术。汽车白车身是车身结构件及覆盖件的总成。传统汽车车身为钣金焊接结构,即“冲压+焊接”模式,先将整卷钢板或铝板用多台大型压力机连续冲压成小块钣金零件,再将冲压完成的小块钣金件拼焊为车身结构件,焊接完成的总成即为白车身。目前除外覆盖件外,其他所有结构件和组件焊接环节通常交由零配件供应商生产,整车厂则负责将结构件/组件与其自产的外覆盖件一起焊装为白车身。

2、目前,一体化压铸成型的零件结构复杂、制造费用高、准备周期长,对于压铸模具的生产提出了更高的要求。由于新能源车架对更加轻量化的追求,所以压铸合金产品的壁厚往往较薄,这对于模具的温场均匀性提出了更高的要求,此时增材制造技术,尤其是选区激光熔化成型压铸模具得到极大的关注,随形水路在一体化压铸模具中起到关键的作用。一体化压铸对模具的强度及韧性要求更高,由于与其他铸造工艺相比,压铸工艺特性主要体现在“高速充型与高压凝固”上,在温度、真空、成型方案、工艺参数、后处理等方面都比传统铸造工艺存在更高的要求。相比普通压铸的模具,一体化压铸模具更复杂,对强度和韧性要求更高,现在主要存在以下问题:

3、1、适合于slm工艺制备大型一体化压铸模具的材料较少,主要以18ni300等马氏体时效钢为主,但是此类材料的室温冲击韧性、耐高温性能、热导率与碳钢相比较差,所以无法满足一体化压铸对模具的高要求;

4、2、目前使用的纳米颗粒增强相多为氧化物、碳化物、氮化物、碳纳米管等,不同的纳米颗粒对slm制备铁基模具钢材料的性能具有不同的作用,经过slm制备后纳米颗粒与基体材料很难达到共格的效果,并且由于成型工艺等问题,在纳米颗粒和基体之间容易形成微裂纹和孔洞,影响材料的机械性能和模具的使用寿命;

5、3、由于纳米颗粒对材料的塑形和韧性具有较大的影响,所以基体材料需要具有良好的机械性能,目前的模具材料塑形和韧性都较差。

6、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本发明提出一种纳米颗粒增强铁基模具钢复合材料及其制备方法,以克服现有相关技术所存在的上述技术问题。

2、本发明的技术方案是这样实现的:

3、本发明一方面:

4、一种纳米颗粒增强铁基模具钢复合材料,以质量百分比计,包括:

5、铁基模具钢粉末:99.9wt%~95wt%;

6、纳米颗粒增强相:0.1wt%~5.0wt%,其中;

7、所述纳米颗粒增强相,包括:碳化钛、碳化硼、碳化硅、氮化钛、氮化硅、氮化硼、硼化钛或碳纳米管中的一种或多种混合。

8、其中,所述铁基模具钢粉末的粒径为15~53μm。

9、其中,所述纳米颗粒增强相的粒径为15~500nm。

10、其中,所述铁基模具钢粉末为商用18ni300基体材料。

11、本发明另一方面:

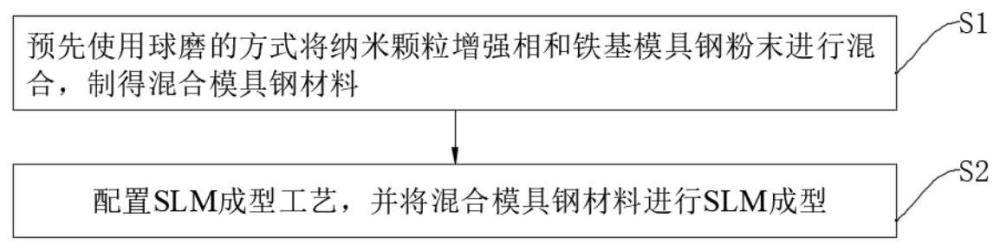

12、一种纳米颗粒增强铁基模具钢复合材料的制备方法,包括以下步骤:

13、步骤s1,预先使用球磨的方式将纳米颗粒增强相和铁基模具钢粉末进行混合,制得混合模具钢材料;

14、步骤s2,配置slm成型工艺,并将混合模具钢材料进行slm成型。

15、其中,步骤制得所述混合模具钢材料,包括以下步骤:

16、步骤s101,通过行星式球磨机进行高能球磨,其中,球磨过程中采用18ni300模具钢作为球磨罐体和研磨球体,球磨过程中通入氩气进行保护,获得分布均匀的混合模具钢材料。

17、其中,所述配置slm成型工艺,包括:激光功率为200~500w、扫描速度为600~1500mm/s、层厚为20~50μm、线间距为0.05~0.1mm和激光光斑尺寸为50~120μm。

18、本发明的有益效果:

19、本发明纳米颗粒增强铁基模具钢复合材料及其制备方法,通过在不改变现有铁基模具钢粉末成分的基础上,提升材料的机械性能,同时提出不需要热处理即可使用的slm成型压铸模具材料,通过添加合适的纳米颗粒增强相以及合适的添加比例,通过调节slm成型工艺,获得优良机械性能的材料,另外由于不需要改变slm成型粉末材料的原始合金含量和比例,混合工艺相对简单且有效,具有较好的经济价值且节约成本。

技术特征:

1.一种纳米颗粒增强铁基模具钢复合材料,其特征在于,以质量百分比计,包括:

2.根据权利要求1所述的纳米颗粒增强铁基模具钢复合材料,其特征在于,所述铁基模具钢粉末的粒径为15~53μm。

3.根据权利要求2所述的纳米颗粒增强铁基模具钢复合材料,其特征在于,所述纳米颗粒增强相的粒径为15~500nm。

4.根据权利要求1或3所述的纳米颗粒增强铁基模具钢复合材料,其特征在于,所述铁基模具钢粉末为商用18ni300基体材料。

5.一种纳米颗粒增强铁基模具钢复合材料的制备方法,用于权利要求1-4中的任意一项所述的纳米颗粒增强铁基模具钢复合材料的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的纳米颗粒增强铁基模具钢复合材料的制备方法,其特征在于,步骤制得所述混合模具钢材料,包括以下步骤:

7.根据权利要求5所述的纳米颗粒增强铁基模具钢复合材料的制备方法,其特征在于,所述配置slm成型工艺,包括:激光功率为200~500w、扫描速度为600~1500mm/s、层厚为20~50μm、线间距为0.05~0.1mm和激光光斑尺寸为50~120μm。

技术总结

本发明公开了一种纳米颗粒增强铁基模具钢复合材料及其制备方法,涉及增材制造技术领域,以质量百分比计,包括:铁基模具钢粉末:99.9wt%~95wt%;纳米颗粒增强相:0.1wt%~5.0wt%,其中;所述纳米颗粒增强相,包括:碳化钛、碳化硼、碳化硅、氮化钛、氮化硅、氮化硼、硼化钛或碳纳米管中的一种或多种混合。本发明通过在不改变现有铁基模具钢粉末成分的基础上,提升材料的机械性能,同时提出不需要热处理即可使用的SLM成型压铸模具材料,通过添加合适的纳米颗粒增强相以及合适的添加比例,通过调节SLM成型工艺,获得优良机械性能的材料,另外由于不需要改变SLM成型粉末材料的原始合金含量和比例,具有较好的经济价值且节约成本。

技术研发人员:钱滨,程忠辉,邱建荣,秦嬉嬉

受保护的技术使用者:宁波匠心快速成型技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!