一种油缸内孔高速激光熔覆的制造方法与流程

本发明涉及高速激光熔覆和加工方法,具体的说,涉及了一种油缸内孔高速激光熔覆制造方法。

背景技术:

1、液压支架油缸是煤矿机械关键部件,油缸的工作介质为乳化液或者浓缩液等。缸筒内孔受配液水中乳化液浓度波动的影响易被腐蚀;同时,若缸筒内孔表面硬度较低或表面处理层与基体结合力弱时,密封和油缸内孔的不断摩擦也易使油缸内孔受到磨损失效。因此,油缸内孔的耐腐蚀性、耐磨性、结合强度都至关重要。目前油缸内孔表面处理工艺主要是电镀和熔覆。电镀属于物理结合,结合力相对较弱。熔覆属于冶金结合,结合强度好。经相关文献报道,油缸内孔熔覆工艺有较大优势。

2、熔覆工艺有两种方式:1、采用焊丝堆焊技术(如cmt堆焊铜合金);2、采用粉末激光熔覆技术。

3、内孔cmt冷金属过渡堆焊铜合金工艺,具有堆焊层较厚(2.5-3.5mm)、成本高、铜合金硬度较低(180~230hb)等特点。并且为找准堆焊刮滚后,车油缸外圆的加工基准,缸口需堆焊2~4层。然后对缸筒进行整体刮滚,以刮滚面为基准,撑缸筒两端刮滚面车外圆,该铜合金堆焊技术热输入较大,缸口易变形。

4、中国专利cn113070638a《一种高耐腐液压缸缸筒的加工方法》,公开了一种内孔堆焊铜合金的加工工艺。由于铜合金与基材成分差异大,如与27simn等基材环缝焊接易出裂纹,易导致油缸漏液,为保证环缝焊接质量,缸筒缸尾处在堆焊前预留台阶(缸尾端部一定范围内镗至内孔直径不大于φ(d1~0.5)mm的台阶),但该加工方法难度大。

5、而激光熔覆工艺分为粉末普通激光熔覆和粉末高速激光熔覆,粉末普通激光熔覆,熔覆层厚度较厚,粉末利用率低,加工效率低,热输入较大,因此该工艺未大面积推广;粉末高速激光熔覆工艺,优点:熔覆层薄,熔覆和加工效率高,并且热输入小,缸筒变形量小,对焊接质量影响小,是目前主流的推广工艺方法,但将其应用于油缸内孔的熔覆处理,存在诸多问题。

6、一方面,由于受熔覆方式和设备局限,熔覆层薄且不能多层熔覆,导致熔覆刮滚后,无法以缸口精加工面为基准车油缸外圆。

7、另一方面,受熔覆设备的结构限制,对于油缸内孔的台阶/过渡倒角部位熔覆难度大,尤其是尖角部位易出现熔覆缺陷。

8、目前,围绕油缸内孔粉末高速熔覆的材料、熔覆工艺及加工工艺尚未有公开成熟的制造方法,如申请号为cn201410143265.7,发明名称为:一种内孔密封部位采用激光熔覆技术处理的液压支架油缸中,仅在密封部位(近油缸开口端)采用了激光熔覆技术,技术难度较小,并不影响后续的油缸加工。

9、为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现思路

1、本发明的目的是针对现有技术的不足,从而提供一种满足油缸内孔熔覆需求、变形量小、精度高的油缸内孔高速激光熔覆制造方法。

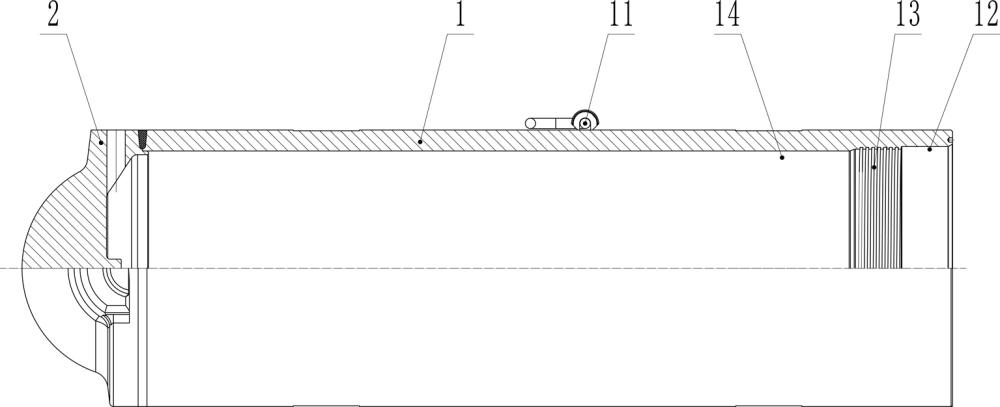

2、为了实现上述目的,本发明所采用的技术方案是:一种油缸内孔高速激光熔覆制造方法,包括以下步骤:

3、第一部分:熔覆前加工:

4、步骤1.1)采用冷拔管下料作为缸筒的主体,抛丸去除氧化皮;

5、步骤1.2)撑缸筒两端内孔,车缸筒左、右两端面,并车左、右两端面外圆倒角;

6、步骤1.3)焊上腔接头座;

7、步骤1.4)精镗内孔;

8、步骤1.5)撑缸筒两端内孔,依次车左、右两处架窝,车左、右两端外圆卡头,进一步车左、右外圆倒角;

9、步骤1.6)保持左端内撑不动,架右端架窝中心架,车缸口端止口,车止口右端倒角和左端倒角;

10、步骤1.7)螺纹段内表面不加工,保留螺纹段与刮滚面保持一致,在螺纹段左端面车第一倒角过渡至第一台阶,再继续车第二倒角过渡至刮滚面;

11、第二部分:内孔高速激光熔覆:

12、步骤2.1)卡左端卡头,架右端架窝,保证内孔径向跳动在设定范围内,将内孔激光熔覆枪头从缸筒缸口端伸入至缸筒尾端,以缸筒尾端为熔覆起点,设定熔覆路径为:刮滚面、刮滚面右侧第二倒角、第一台阶、第一倒角、螺纹段内表面、止口和止口右端倒角熔覆一层;

13、步骤2.2)在各个倒角处再复熔一层;

14、第三部分:高速激光熔覆后精加工:

15、步骤3.1)刮滚,顶缸筒两端面外倒角,刮滚头从缸口端进入,刮滚整体缸筒内孔至设定尺寸;

16、步骤3.2)左端撑缸筒刮滚面,右端撑缸筒螺纹段内表面,车左、右两处架窝,车右、左两端外圆卡头,然后卡左端外圆,架右端架窝,从缸口端开始车止口和螺纹段内表面;

17、步骤3.3)卡右端卡头,架左端架窝,平左端面至设计尺寸,车焊接坡口;

18、第四部分:焊缸底:

19、步骤4)将缸筒的主体和缸底配合进行焊接。

20、基上所述,步骤1.7)中,第一倒角为45°倒角,第一台阶尺寸为φ(d3+1)×4mm,第二倒角为20°倒角。

21、基上所述,高速激光熔覆开始前,调节送粉喷嘴与缸筒内表面的距离为10~15mm,熔覆一层厚度为0.2~1.2mm,倒角熔覆两层总厚度为0.4~2.4mm。

22、基上所述,高速激光熔覆过程中,采用粉末成分:cr:16.5~30%;ni:0.2~10%;mn:0.1~0. 5%;mo:0.2~3%;nb:0.2~1.2%;设置熔覆参数:功率4000~6000w,光斑直径φ3~4mm,激光波长1000~1200nm,线速度3~8m/min,送粉量20~35g/min,同轴保护气15~22l/min,载粉气流5~10l/min。

23、基上所述,步骤3.1)中,按图纸尺寸对油缸内孔14进行刮滚,单边熔覆层有效厚度0.1~0.9mm。

24、基上所述,步骤3.2)中,熔覆后对熔覆层表面打磨平整,测硬度范围为350-380hv;刮滚后,缸筒内孔熔覆层表面硬度420~430hv;对缸筒内孔进行取样测显微梯度硬度,熔覆层梯度硬度350~370hv,热影响区硬度260~290hv,基体硬度240~260hv。

25、基上所述,步骤2.1)中,用百分表测量内孔径向跳动,要求≤0.1mm。

26、基上所述,步骤1.4)中,精镗内孔至φ(d1+2a),熔覆层单边有效厚度a可选范围为0.2~1.2mm,粗糙度ra0.4~6.3,其中d1为刮滚面内径。

27、基上所述,步骤1.6)中,车缸口端止口为 (l3-2) ×φ(d2+2a),车止口右端 (l5+1) ×30°倒角,在止口左端车2×45°倒角,其中,l3为止口段长度,d2为止口内径,l5为止口右端倒角轴向长度。

28、基上所述,步骤4)中,焊接参数:打底焊参数为焊接电流在220~250a,焊接电压23.2~28.6v,打底焊速度230~260m/min;盖面焊接参数为焊接电流在250~300a,焊接电压28~31v,打底焊速度260~300m/min;焊接后对环缝焊进行ut探伤,确保无裂纹、气孔缺陷。

29、本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明具有以下优点:

30、1.考虑到螺纹使用强度,在螺纹段内表面不能有铜,故而刮滚后的螺纹段内表面不加工,与刮滚面保持一致,进而保证其性能。

31、2.由于熔覆设备不易熔覆缸筒内孔中关于台阶和过渡倒角的部位,本方案中,在止口的内外两端分别设置倒角,在螺纹段与刮滚面的过渡处设置第一倒角、第一台阶和第二倒角充分过渡,以保证熔覆过程的顺利进行。

32、3.内孔的熔覆过程全程采用高速激光熔覆工艺,粉末类型按照需要选择合适的粉末,如不锈钢粉末或铜粉末等,内孔高速熔覆功率4000-6000w ,熔覆线速度3-8m/min ,相较于传统的激光熔覆技术,将熔覆线速度提高3-8倍,相应的线能量会减少至传统激光熔覆的1/8-1/3。第一方面,线能量的减少有助于减小稀释率,最大程度的保证熔覆层的纯净性,发挥熔覆层的性能;第二方面,线能量的减少也会减少对基体的热输入,避免基体材料的组织性能改变,第三方面,线能量的减少,减少缸筒的应力释放变形,方便后续加工实施。且由于整个熔覆过程发热量小,熔覆厚度薄,缸筒热变形小,对缸筒其它位置的尺寸和精度影响小。

33、4.熔覆路径从缸底至止口,并在倒角过渡区熔覆两层,避免因结构复杂而熔覆厚度不够。

34、5. 内孔粉末高速熔覆工艺,内孔熔覆层厚度薄,热输入小,缸筒热变形小,不影响缸筒其它位置的尺寸和形位精度,缸筒内孔焊接端可整体刮滚,不留台阶。在环缝焊接过程中,铜层不会熔化到环缝内导致焊缝存在气孔、裂纹等缺陷问题。

35、6.缸筒粉末高速熔覆层硬度最高为350~380hv,为保证缸筒内孔粗糙度,刮滚加工中,镗刀和刮刀保证缸筒内孔尺寸,整圈滚珠滚压内孔保证粗糙度ra0.08-0.4。由于滚珠的压力作用,导致缸筒内孔熔覆层表面硬度提高至最高420~430hv,同时从熔覆层表面往基体方向,硬度递减。该加工方式不仅提高缸筒内孔表面粗糙度,而且提高表面硬度,进而提高表面耐磨性能。

- 还没有人留言评论。精彩留言会获得点赞!