以油为淬火介质使用水汽或空气氧化的QPQ多用炉生产线的制作方法

本发明涉及qpq多用炉生产线,具体涉及以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线。

背景技术:

1、qpq作为一种金属表面强化改性技术,能使得产品的表面硬度、耐磨性、抗腐蚀性能和耐疲劳性同时大幅度提高,在一定程度上可取代包括渗氮淬火、离子渗氮、软氮化等热处理工艺,同时还具备几乎不变形的优点,在汽车、模具、工程机械等多行业内有着广泛的应用。

2、但传统qpq工艺采用多道工序复合操作,需要多台设备和较多人力的配合。

3、基于此,本发明设计了以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线。

2、为实现以上目的,本发明通过以下技术方案予以实现:

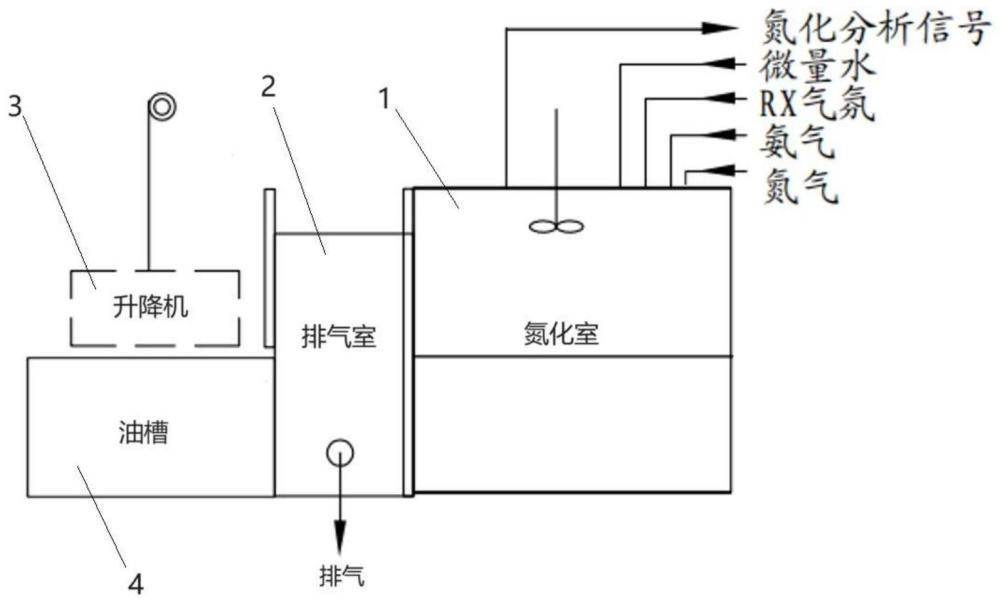

3、以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,包括氮化室、排气室、升降机和油槽;

4、所述升降机、排气室、氮化室由左至右依次布置;升降机位于油槽的上方;

5、氮化室与排气室互相连通;

6、所述排气室包括气动前门、排气室箱体、气动断热门、排气孔和通孔;排气室箱体的左右两端分别安装有气动前门和气动断热门,气动断热门将排气室箱体与氮化室分隔开来;气动断热门上开设有通孔,排气室箱体前端开设有排气孔。

7、更进一步的,还包括转运机器人和一条供转运机器人带动工件移动的轨道。

8、更进一步的,所述氮化室包括氮化室箱体、扇叶、监控系统、氨气管道、微量水管道、rx气氛管道和氮气管道;氮化室箱体的进料端与氨气管道、微量水管道、rx气氛管道和氮气管道的一端固定连接,氮化室箱体的内顶部上转动安装有扇叶,扇叶通过外部的电机实现驱动,氮化室箱体与监控系统连接。

9、更进一步的,氨气管道、微量水管道、rx气氛管道、氮气管道的控制阀、升降机、监控系统均连接至外部的控制器,控制器还连接有触摸屏。

10、更进一步的,控制器选择plc。

11、更进一步的,气动断热门将排气室箱体与氮化室箱体分隔开来;排气路径的一端位于氮化室箱体内部。

12、更进一步的,监控系统采用氨气分析装置。

13、更进一步的,rx气氛管道内,rx气氛为载体气,富化气使用天然气。

14、更进一步的,氮化室箱体内的氮化分析信号传输至监控系统进行分析,监控系统将分析结果传输至控制器,控制器与预设值比对,并根据对比结果调节微量水管道、rx气氛管道、氮气管道、氨气管道的流量至预设值。

15、更进一步的,触摸屏用于显示和调节氨气管道、微量水管道、rx气氛管道和氮气管道的流量,启动和停止扇叶,选择处理工序模式;

16、处理工序模式分为:

17、a、在氮化室内完成软氮化后,进行后氧化,然后随炉冷却至出炉;

18、b、在氮化室内完成软氮化后,进行后氧化,然后由转运机器人转运至升降机上,通过plc控制进行淬火工序;

19、c、在氮化室内完成软氮化后,然后由转运机器人带动工件沿着轨道移动至升降机上,通过plc控制停留时间,完成室外氧化工序,然后plc控制升降机带动工件进入油槽内完成淬火工序。

20、有益效果

21、本发明综合软氮化、后氧化、随炉冷却、室外氧化、淬火等工序在同一台设备上进行,可通过plc控制;

22、通过增加升降机及油槽,使得工序可组合使用,进而减少传统qpq工序的繁琐,且能组合成多样的处理工序模式,以满足不同的零件的不同性能需求。

技术特征:

1.以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,包括氮化室(1)、排气室(2)、升降机(3)和油槽(4);

2.根据权利要求1所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,还包括转运机器人和一条供转运机器人带动工件移动的轨道。

3.根据权利要求2所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,所述氮化室(1)包括氮化室箱体(11)、扇叶(12)、监控系统(13)、氨气管道(14)、微量水管道(15)、rx气氛管道(16)和氮气管道(17);氮化室箱体(11)的进料端与氨气管道(14)、微量水管道(15)、rx气氛管道(16)和氮气管道(17)的一端固定连接,氮化室箱体(11)的内顶部上转动安装有扇叶(12),扇叶(12)与外部电机的驱动端固定连接,氮化室箱体(11)与监控系统(13)连接。

4.根据权利要求3所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,氨气管道(14)、微量水管道(15)、rx气氛管道(16)、氮气管道(17)的控制阀、升降机(3)、监控系统(13)均连接至外部的控制器,控制器还连接有触摸屏。

5.根据权利要求4所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,控制器选择plc。

6.根据权利要求5所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,气动断热门(23)将排气室箱体(22)与氮化室箱体(11)分隔开来;排气路径(24)的一端位于氮化室箱体(11)内部。

7.根据权利要求6所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,监控系统(13)采用氨气分析装置。

8.根据权利要求7所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,rx气氛管道(16)内,rx气氛为载体气,富化气使用天然气。

9.根据权利要求8所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,氮化室箱体(11)内的氮化分析信号传输至监控系统(13)进行分析,监控系统(13)将分析结果传输至控制器,控制器与预设值比对,并根据对比结果调节微量水管道(15)、rx气氛管道(16)、氮气管道(17)、氨气管道(14)的流量至预设值。

10.根据权利要求9所述的以油为淬火介质使用水汽或空气氧化的qpq多用炉生产线,其特征在于,触摸屏用于显示和调节氨气管道(14)、微量水管道(15)、rx气氛管道(16)和氮气管道(17)的流量,启动和停止扇叶(12),选择处理工序模式;

技术总结

本发明公开了以油为淬火介质使用水汽或空气氧化的QPQ多用炉生产线,属于QPQ多用炉生产线技术领域,包括氮化室、排气室、升降机和油槽;所述升降机、排气室、氮化室由左至右依次布置;氮化室与排气室互相连通;所述排气室包括气动前门、排气室箱体、气动断热门、排气孔和通孔。通过上述方式,本发明综合软氮化、后氧化、随炉冷却、室外氧化、淬火等工序在同一台设备上进行,可通过PLC控制;通过增加升降机及油槽,使得工序可组合使用,进而减少传统QPQ工序的繁琐,且能组合成多样的处理工序模式,以满足不同的零件的不同性能需求。

技术研发人员:王宁,潘永明

受保护的技术使用者:常熟市金石机械有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!