微流道磨具结块、磨具基体、超硬磨具及其制备方法

本发明涉及砂轮制造,特别是微流道磨具结块、磨具基体、超硬磨具及其制备方法。

背景技术:

1、随着高速精密磨削技术的快速发展,工业界对超硬磨具提出了更高的要求。

2、陶瓷结合剂超硬磨具因其具有热稳定性好、对磨料把持力高、气孔率可调、弹性模量高、自锐性好、磨削力小等优势,因此在超硬磨削加工中得到了广泛的应用。

3、在磨削过程中冷却液很难充分进入到磨具与被加工表面,导致在磨削过程中瞬间温度很高,从而导致磨料的热损伤使其发生石墨化现象,进而对影响磨料的强度、耐磨度和寿命。此外,瞬间高温也会使被加工工件表面出现缺陷(烧伤、裂纹、残余应力等),从而影响被加工材料的加工质量及可靠性。

技术实现思路

1、本发明要解决的技术问题是:提供微流道磨具结块、磨具基体、超硬磨具及其制备方法,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、本发明解决其技术问题的解决方案是:

3、微流道磨具结块,所述磨具结块在高度方向上的其中一端面设为出水主磨面,所述磨具结块在宽度方向上的端面设为进水面;所述磨具结块设有第一微流道、第二微流道,所述第一微流道的端部设置于所述出水主磨面,所述第二微流道的端部设置于所述进水面;所述第一微流道、所述第二微流道相互连通。

4、通过上述技术方案,通过第一微流道和第二微流道,冷却液可从进水面流入第二微流道、流经第一微流道,最终从出水主磨面流出,提高了磨具在高速加工时的冷却润滑、散热等作用,不仅有效避免了高速磨削过程中被加工工件的热损伤,还提高了磨具的寿命和机械性能。

5、作为上述技术方案的进一步改进,所述第一微流道贯穿所述磨具结块在高度方向上的两个端面;所述第二微流道贯穿所述磨具结块在宽度方向上的两个端面;所述第一微流道和所述第二微流道相互正交连通。

6、作为上述技术方案的进一步改进,所述第一微流道的延伸方向相对于高度方向倾斜,所述第二微流道与所述宽度方向平行。

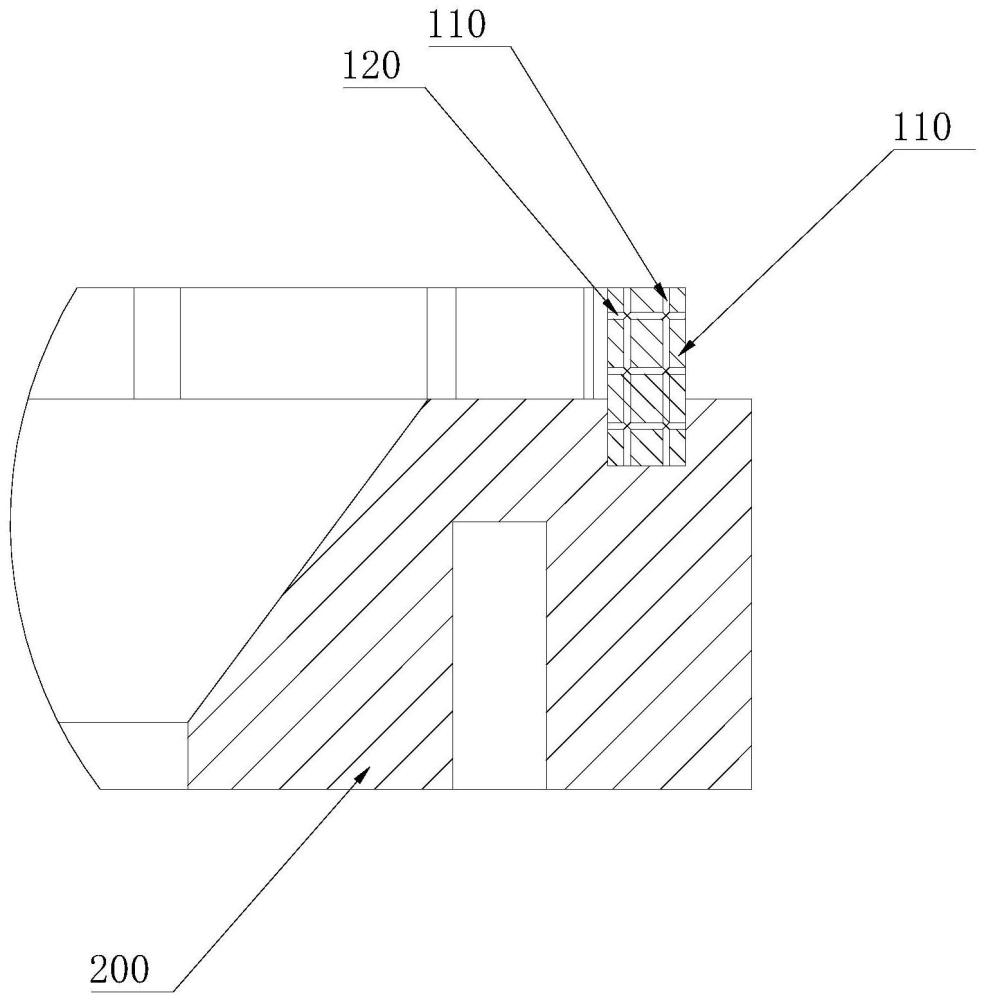

7、作为上述技术方案的进一步改进,所述第一微流道的延伸方向平行于高度方向,所述第二微流道平行于所述宽度方向。

8、作为上述技术方案的进一步改进,所述第一微流道和所述第二微流道的端部通过弧形流道连通。

9、作为上述技术方案的进一步改进,所述磨具结块为3d打印构件。

10、作为上述技术方案的进一步改进,磨具基体,设有结块安装面,所述结块安装面设有凹槽。

11、作为上述技术方案的进一步改进,超硬磨具,包括:

12、如上述所述的磨具基体;

13、多个如上述所述的磨具结块,所述磨具结块固定安装于所述凹槽,所述磨具结块部分伸出所述凹槽,多个所述磨具结块均匀安装于所述磨具基体,所述出水主磨面背离所述磨具基体。

14、通过上述技术方案,本方案通过将磨具结块和磨具基体分别进行制造,相对于通过金属烧结增材制造整体制成的砂轮,磨具基体和磨具结块可同时进行加工,可有效降低生产时间。

15、一种超硬磨具的制备方法,用于制作上述的超硬磨具;所述制备方法包括以下步骤:

16、步骤a、将陶瓷结合剂和超硬磨料进行配料,放入球磨机充分混合后进行球磨、过筛制备出固体粉末;

17、步骤b、在混合均匀后的原料中,加入树脂、增塑剂、分散剂并混合均匀;

18、步骤c、在混合均匀的原料中,加入光引发剂并混合均匀;

19、步骤d、使用光固化3d打印机打印出磨具结块;

20、步骤e、对磨具结块进行清洗、烘干、脱脂;

21、步骤f、烧结磨具结块;

22、步骤g、将磨具结块通过粘合剂粘接于磨具基体的凹槽内,随后压实磨具结块及磨具基体。

23、通过上述技术方案,通过光固化方法制备具有上述微流道的陶瓷结合剂超硬磨具坯体,通过优化的光固化材料配方,以及优化的脱脂和烧结工艺,制备了具有优异磨削性能的陶瓷结合剂超硬磨具。

24、作为上述技术方案的进一步改进,步骤e中,脱脂采用阶梯式升温;步骤f中,采用阶梯式升温烧结。

25、通过上述技术方案,阶梯式升温脱脂及阶梯式升温烧结可使得磨具结块的成型质量更好,可避免温度剧变导致磨具结块在烧结过程中导致开裂等不良情况的发生。

26、本发明用于砂轮制造技术领域。

技术特征:

1.微流道磨具结块,其特征在于:所述磨具结块在高度方向上的其中一端面设为出水主磨面,所述磨具结块在宽度方向上的端面设为进水面;所述磨具结块设有第一微流道、第二微流道,所述第一微流道的端部设置于所述出水主磨面,所述第二微流道的端部设置于所述进水面;所述第一微流道、所述第二微流道相互连通。

2.根据权利要求1所述的磨具结块,其特征在于:所述第一微流道贯穿所述磨具结块在高度方向上的两个端面;所述第二微流道贯穿所述磨具结块在宽度方向上的两个端面;所述第一微流道和所述第二微流道相互正交连通。

3.根据权利要求2所述的磨具结块,其特征在于:所述第一微流道的延伸方向相对于高度方向倾斜,所述第二微流道与所述宽度方向平行。

4.根据权利要求2所述的磨具结块,其特征在于:所述第一微流道的延伸方向平行于高度方向,所述第二微流道平行于所述宽度方向。

5.根据权利要求1所述的磨具结块,其特征在于:所述第一微流道和所述第二微流道的端部通过弧形流道连通。

6.根据权利要求1所述的磨具结块,其特征在于:所述磨具结块为3d打印构件。

7.磨具基体,其特征在于:设有结块安装面,所述结块安装面设有凹槽。

8.超硬磨具,其特征在于:包括:

9.一种超硬磨具的制备方法,其特征在于:用于制作如权利要求8所述的超硬磨具;所述制备方法包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于:步骤e中,脱脂采用阶梯式升温;步骤f中,采用阶梯式升温烧结。

技术总结

本发明公开了微流道磨具结块、磨具基体、超硬磨具及其制备方法。磨具结块设有出水主磨面和进水面,磨具结块设有第一微流道、第二微流道,第一微流道的端部设置于出水主磨面,第二微流道的端部设置于进水面;第一微流道、第二微流道相互连通。磨具基体设有凹槽。磨具结块安装于凹槽内,磨具结块与磨具基体结合形成超硬磨具。超硬磨具的制备方法,包括以下步骤:对陶瓷结合剂和超硬磨料配料,制备出固体粉末原料;在原料加入树脂、增塑剂、分散剂、光引发剂等进行混合;将混合后的原料使用光固化3D打印机打印出磨具结块;对磨具结块进行清洗、烘干、脱脂;烧结磨具结块;将磨具结块通过粘合剂固定于磨具基体的凹槽。

技术研发人员:张凤林,高镨,黄耀杰,曾俊勇

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!