一种控制增材制造的薄壁弱刚性零件热喷涂变形的方法与流程

本发明属于热喷涂,特别涉及一种控制增材制造的薄壁弱刚性零件热喷涂变形的方法。

背景技术:

1、增材制造具有低成本、短周期的独特优势,并且随着轻量化目标的逐步推进,增材制造已经成为航空航天领域不可或缺的新兴技术,但是增材制造类产品往往存在不可避免的残余应力。近年来增材产品的热喷涂需求不断提高,由于增材产品固有的较大残余应力,导致热喷涂受热后残余应力释放出现零件变形、尺寸超差的现象,且在薄壁弱刚性零件中更为严重,较大的残余应力导致薄壁弱刚性零件在热喷涂制备涂层的过程中发生变形,影响装配,进而阻碍了增材产品的应用。

2、但是,目前针对热喷涂易变形零件的控形措施主要是采用轴辊类型的工装设计,可以解决长轴状零件热喷涂后的弯曲现象,对于薄壁类零件,如蒙皮厚度≤1mm零件的热喷涂控形,并没有有效的方法。

3、因此,如何控制增材制造的薄壁弱刚性零件在热喷涂中的变形就成为一个要解决的技术问题。

技术实现思路

1、鉴于以上分析,本发明提出一种控制增材制造的薄壁弱刚性零件热喷涂变形的方法,以解决具有较大残余应力的增材制造薄壁弱刚性零件在热喷涂制备涂层的过程中发生变形,影响装配的技术问题。

2、本发明的目的主要是通过以下技术方案实现的:

3、本发明提供了一种控制增材制造的薄壁弱刚性零件热喷涂变形的方法,其特征在于,包括如下步骤:

4、步骤s1、对零件进行残余应力检测,并进行数据处理;

5、步骤s2、根据零件材料的性能、零件形状和残余应力状况,以及要制备的零件热喷涂涂层性能,设计、加工热喷涂维形工装;

6、步骤s3、制定吹砂方案,并将工装和零件装配后吹砂;

7、步骤s4、吹砂结束后,将装配在工装上的零件施加预紧力,然后进行去应力退火;

8、步骤s5、去应力退火后,将装配在工装上的零件振动时效去应力;

9、步骤s6、振动时效去应力后,零件进行第二次残余应力检测,并进行数据处理,然后计算残余应力变化率;若残余应力变化率符合要求,则进入下一步骤s7;若残余应力变化率不符合要求,则返回步骤s5;

10、步骤s7、将工装和零件装配后进行等离子喷涂;

11、步骤s8、等离子喷涂后处理。

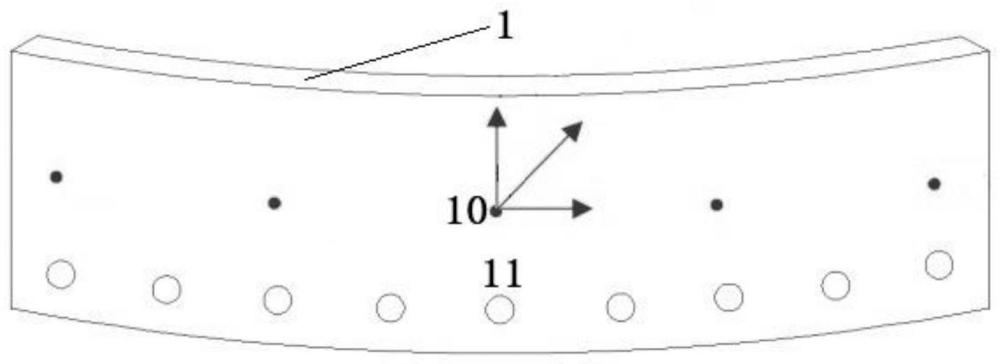

12、进一步的,步骤s1中,残余应力检测采用x射线应力检测仪检测,在零件表面按照400~500mm2/个检测点进行残余应力检测点设定,在每个检测点检测0°、45°、90°三个方向上的正应力,规定顺零件长度的右侧方向为0°方向,顺零件宽度的上方方向为90°方向;

13、进一步的,步骤s1中,数据处理包括如下步骤:

14、步骤s1.1、根据各检测点三个方向上的正应力计算获得各检测点的主应力;

15、步骤s1.2、根据各检测点的主应力计算获得各检测点的等效应力;

16、步骤s1.3、取检测点中的最大等效应力和最小等效应力相减,得到残余应力极差δσm;取各检测点的等效应力,按照算术平均值的计算方法,获得整个零件表面的平均等效应力大小和方向。

17、进一步的,步骤s2中,工装材料选择满足:σ涂层×τ涂层<σ工装×rwt,式中,σ涂层为涂层和零件的结合强度,单位为mpa;τ涂层为涂层厚度,单位为mm;σ工装为工装材料的屈服强度,单位为mpa;rwt为零件的相对壁厚,单位为mm;

18、工装的形状和尺寸应满足:

19、

20、式中,δσ残余为喷涂过程中由于涂层、工装引起的零件残余应力变化量,单位为mpa;τ涂层为涂层厚度,单位为mm;α零件为零件热膨胀系数,单位为1/℃;a涂层为涂层面积,单位为mm2;rwt为零件的相对壁厚,单位为mm;α涂层为涂层热膨胀系数,单位为1/℃;a工装-零件为工装和零件的装配接触面积,单位为mm2;σ涂层为涂层和零件的结合强度,单位为mpa。

21、进一步的,步骤s3中,吹砂的吹砂压强p吹砂及吹砂距离λ吹砂满足:

22、

23、式中,p吹砂为吹砂压强,单位为mpa;λ吹砂为吹砂距离,单位为mm,σ零件为零件材料的屈服强度,单位为mpa;θ为吹砂角度,单位为°,吹砂时选择吹砂方向和平均等效应力的方向成钝角或平角,吹砂角度θ和这个角互为补角;σavg为整个零件表面的平均等效应力的大小,单位为mpa;rwt为零件的相对壁厚,单位为mm;a吹砂为吹砂面积,单位为mm2。

24、进一步的,步骤s4中,退火完成后的残余应力满足:

25、

26、式中,σ退火后残余应力为零件退火后的残余应力,单位为mpa;σ退火前残余应力为零件吹砂后、退火前的残余应力,单位为mpa,退火前的残余应力σ退火后残余应力取值整个零件表面的平均等效应力的大小σavg,即σ退火后残余应力=σavg;e为自然常数,无量纲;δe为零件退火保温中的能量减去退火前的能量之差,单位为焦耳;k为玻尔兹曼常数,单位为焦耳每开;ta为退火保温温度,单位为开;σ压为所述预紧力转化来的零件受到的平均压应力,单位为mpa。

27、进一步的,步骤s5中,振动时效满足:σ动+σ退火后残余应力<σ零件,其中σ动为振动过程施加的应力,单位为mpa;σ退火后残余应力为零件退火后、振动前的残余应力,单位为mpa;σ零件为零件材料的屈服强度,单位为mpa;

28、振动时效的工艺参数范围:振动加速度20~80mm/s2、频率覆盖面2500~5000r/min、试振参数频率间隔150~200r/min、主频最大加速度50~80mm/s2、激振点振动时间40~60min。

29、进一步的,步骤s6中,残余应力变化率包括残余应力降低率和残余应力极差比较;

30、残余应力降低率计算公式为:η=(σavg-σavg去应力后)/σavg,式中,η为残余应力降低率,单位为%;σavg为整个零件表面的平均等效应力的大小,单位为mpa;σavg去应力后为去应力后整个零件表面的平均等效应力的大小,单位为mpa;

31、残余应力变化率符合要求为残余应力降低率η>40%,且去应力后残余应力极差δσm去应力后小于初始状态残余应力极差δσm。

32、进一步的,步骤s7包括如下分步骤:

33、步骤s7.1、将工装和零件装配后,放在高温烘箱中以150~250℃预热1~2h,使零件和工装整体温度均匀;

34、步骤s7.2、零件预热后,直接将零件连同工装放在喷涂台上,在零件和工装温度未完全冷却之前进行等离子喷涂,喷涂过程中使用红外测温仪实时监测零件表面温度,最高温度不超过250℃。

35、进一步的,步骤s8中,后处理为将零件和工装整体放入箱式炉中在0.3tm之下保温2~3h,其中tm为零件材料的熔点,保温完成后自然冷却至室温,最后拆除工装。

36、与现有技术相比,本发明至少能实现以下技术效果之一:

37、(1)本发明通过对增材制造零件进行残余应力检测,从而根据检测结果制定出符合实际的、科学的吹砂、去应力退火、振动时效去应力、等离子喷涂,以及热喷涂后处理的技术方案。

38、(2)本发明在限定喷涂后的残余应力变化量的基础上,从工装材料的屈服强度、工装和零件的接触面积出发进行工装设计,通过综合考虑工装和各种因素对零件残余应力的影响,从而制定出了更为合适的工装。

39、(3)本发明根据整个零件表面的平均等效应力,制定吹砂方案,使吹砂后的表面残余应力得到一定释放,并且防止吹砂导致的变形。

40、(4)本发明通过调整退火温度和预紧力在合适的范围,使得工装预紧力和退火温度协同作用,从而达到零件去应力的目的。

41、(5)本发明通过制定零件喷涂前的残余应力指标,较大程度地降低了薄壁弱刚性零件在热喷涂制备涂层的过程中发生变形的几率,提高了零件经过等离子喷涂后的形面精度,避免装配阶差。

42、(6)本发明喷涂方案的最大变形量为±0.27mm,变形量高于±0.3mm的面积为0,远优于传统喷涂方案的最大变形量为±1.6mm,变形量高于±0.3mm的面积占总面积的比例为27~38%的技术指标。

43、本发明的其他特征和优点将在随后的说明书中阐述,并且部分可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!