真空熔炼炉流槽金属溶液浇铸流量自动控制装置的制作方法

本发明涉及冶金领域,特别是涉及一种用于控制真空熔炼炉金属溶液流量的控制装置。

背景技术:

1、目前,随着钢铁工业的蓬勃发展,冶金设备也在日新月异,特别是在特殊钢种冶炼领域,对钢铁材料的力学性能要求相当苛刻,这些材料常常应用于航空航天,卫星宇航等尖端高科技行业。为此我们正在从人机工程、能耗工程、自动化程度等各个角度去潜心研究真空精密铸造炉的性能与结构。真空精密铸造炉(包含单晶/定向炉、等轴晶炉等)是特殊钢工业冶炼的重要生产设备之一,是一种在真空环境中,通过熔炼线圈感应加热,将母材熔化并浇注至型壳中,最终形成所需高性能材料的真空冶炼设备。

2、流槽机构是真空熔炼炉的一部分,其用于将熔炼金属液浇铸到模具中,完成熔炼。因为真空精密铸造炉需要在真空环境下进行冶炼,在真空环境中因为真空精密铸造炉壁或其他结构件的遮挡,很难通过肉眼观察自流槽机构流出金属液的流量,也难于通过现有的流槽机构熔炼金属液流出流槽机构的流量。熔炼金属液流出流槽机构的流量可能会造成金属液自模具溢出的金属液浇铸过载工况,造成熔炼金属液的原料浪费(即能二次使用也需要重新熔炼造成能源浪费)。也会出现,熔炼金属液没有填满模具,造成金属液浇铸不足工况,生产出不合格产品。无论哪种工况都会提高生产成本,造成不必要的浪费。

3、综上所述,亟需一种能控制流槽机构熔炼金属液流量的设备。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,该简化形式的概念均为本领域现有技术简化,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、本发明要解决的技术问题是提供一种能自动控制真空熔炼炉流槽金属溶液浇铸流量的控制装置。

3、为解决上述技术问题,本发明提供的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,包括:

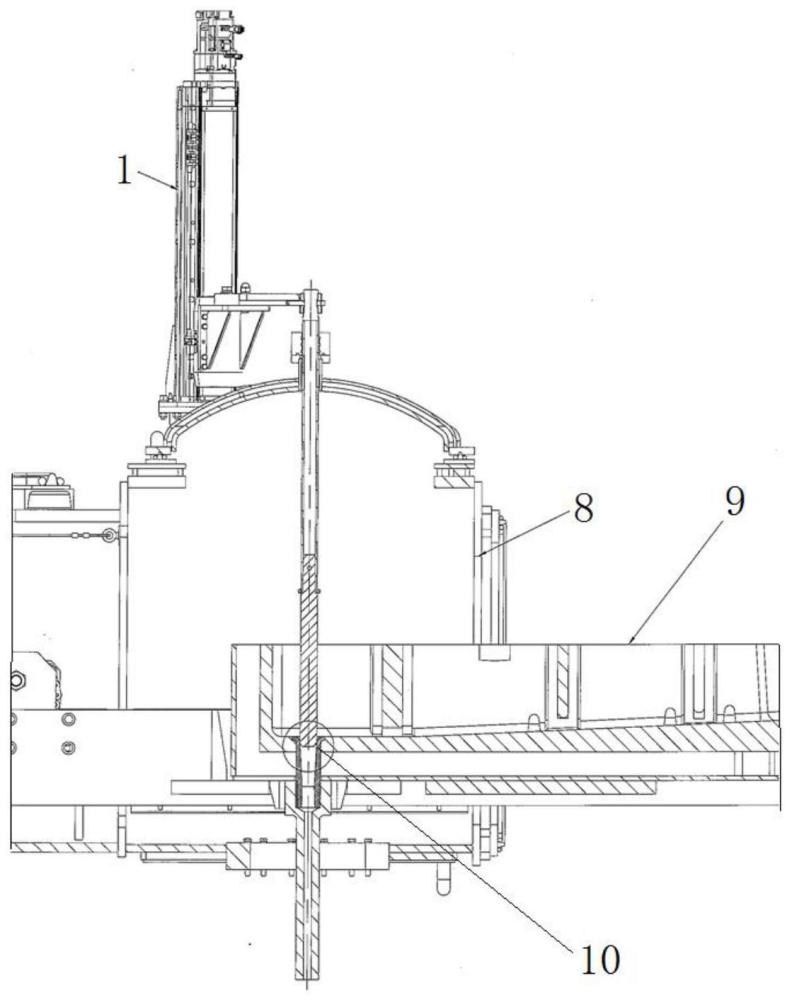

4、升降装置1,其固定安装在中间包8的顶部外壁,其用于驱动流量控制棒6上下移动,控制流量控制棒6进入流槽浇铸口10的位置,所述位置通过标定获得;

5、中间包8,其形成在真空熔炼炉上,其与真空熔炼炉内部环境连通;

6、流槽9,其为真空熔炼炉的一部分,其运行在真空熔炼炉内部环境,其用于将熔炼金属液输送至模具,其底部形成有流槽浇铸口10。

7、需要说明的是,升降装置1的数量根据流槽浇铸口10的数量确定,并不限于1个,各升降装置1驱动流量控制棒6进入流槽浇铸口10的位置可以不同,进而能实现多个相同或不同模具同时浇铸。

8、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,所述升降装置1包括:

9、伺服电机3,其固定安装在中间包8的顶部外壁,其用于驱动直线模组2;

10、滑块支架4,其安装在驱动直线模组2上,能沿直线模组2上下移动;

11、连接杆5,其固定于滑块支架4上,其能穿过中间包8的顶部外壁上下移动,其下端连接流量控制棒6。

12、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,还包括:

13、密封件11,其形成在连接杆5和中间包8的顶部外壁之间。

14、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,还包括:

15、接口,其形成密封件11上,其用于向密封件11内注入润滑油。

16、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,流量控制棒6其下端部形成为变径结构。

17、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,所述变径结构为自下而上半径逐渐增大。

18、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,流量控制棒6其下端部形成为倒置的锥台。

19、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,流槽浇铸口10形成为变径结构。

20、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,所述变径结构为自下而上半径逐渐增大。

21、优选的,进一步改进所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,流槽浇铸口10形成为倒置的锥台。

22、本发明的工作原理和技术效果如下;

23、流槽达到指定位置后,传感器发出信号触发升降装置根据预先设定开始驱动流量控制棒向下移动未收到传感器信号前流量控制棒不影响流槽移动,自流槽顶部进入流槽,直至进入流槽浇铸口10达到设计距离;该过程可以通过plc或上位机控制;

24、流槽浇铸口10和流量控制棒之间形成的间隙供熔炼金属液流过,通过控制所述距离实现对所述间隙的控制,进而达到控制流出流槽金属液流量的目的;

25、然后,流槽浇铸口10打开,因为模具不同,需要的浇铸的金属液的总量会不同,通过标定可以获得在当前所述距离下单位时间内流出流槽的金属液总量,进而避免金属液浇铸过载或金属液浇铸不足的情况出现。

26、相应的,同一个模具可以对应一个以上所述距离,不同的距离配合浇铸时长最终能实现相同的浇铸总量。原则上,为提高生产效率所述间隙越大则浇铸所需时间越短。

27、后续,更换相同模具进行下一次浇铸可以通过控制流量控制棒完全封闭流槽浇铸口10实现,也可以通过保持流量控制棒位置不变关闭槽浇铸口实现。

28、进一步的,根据流槽浇铸口10的数量确定升降装置1的数量,升降装置1的数量并不限于1个,各升降装置1驱动流量控制棒6进入流槽浇铸口10的位置可以相同(同步控制)也可以不同(独立控制),进而能实现多个相同或不同模具同时浇铸。

29、本发明不需要人工观察,能依据标定数据通过控制器或上位机实现流槽浇铸流量精准控制,避免金属液浇铸过载或金属液浇铸不足的情况出现。

技术特征:

1.一种真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于,包括:

2.如权利要求1所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于,所述升降装置(1)包括:

3.如权利要求2所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于,还包括:

4.如权利要求3所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于,还包括:

5.如权利要求1-4任意一项所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:流量控制棒(6)其下端部形成为变径结构。

6.如权利要求5所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:所述变径结构为自下而上半径逐渐增大。

7.如权利要求6所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:流量控制棒(6)其下端部形成为倒置的锥台。

8.如权利要求5所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:流槽浇铸口(10)形成为变径结构。

9.如权利要求8所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:所述变径结构为自下而上半径逐渐增大。

10.如权利要求9所述的真空熔炼炉流槽金属溶液浇铸流量自动控制装置,其特征在于:流槽浇铸口(10)形成为倒置的锥台。

技术总结

本发明公开了一种真空熔炼炉流槽金属溶液浇铸流量自动控制装置,包括:升降装置固定安装在中间包的顶部外壁,其用于驱动流量控制棒上下移动,控制流量控制棒进入流槽浇铸口的位置,所述位置通过标定获得;中间包形成在真空熔炼炉上,其与真空熔炼炉内部环境连通;流槽为真空熔炼炉的一部分,其运行在真空熔炼炉内部环境,其用于将熔炼金属液输送至模具,其底部形成有流槽浇铸口。本发明不需要人工观察,能依据标定数据通过控制器或上位机实现流槽浇铸流量精准控制,避免金属液浇铸过载或金属液浇铸不足的情况出现。

技术研发人员:桂大兴,武强,金东海,王青

受保护的技术使用者:上海鑫蓝海自动化科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!