一种高Ni钢无缺陷连铸坯制造方法与流程

本发明涉及连铸坯制造领域,具体来说,涉及一种高ni钢无缺陷连铸坯制造方法。

背景技术:

1、高淬透性高镍钢,该钢由于含ni较高,而且有很高的强度和韧性,渗碳后硬度及耐磨性很高,淬透性也高,由于含ni较高,这减少渗碳淬火后的残留奥氏体,可采用渗碳后高温回火,最后进行二次加热淬火处理,以减少残留奥氏体量,有时为了消除网状碳化物、细化晶粒,也可采用二次淬火工艺。

2、高ni钢在低温条件下具有良好的强度和韧性,是制造石油液化天然气储罐最好的结构材料。高镍钢中的ni元素含量≥3.5%,凝固前沿温度梯度大,柱状晶发达,在连铸中极易产生凝固末端偏析问题,进而导致该类钢种裂纹敏感性强,在连铸过程中易产生铸坯裂纹。由于浇铸难度大,大部分厂家采用模铸工艺生产,成本较高,制约了该类钢种的生产和应用。

3、如中国专利cn202310194792.x提出的 一种提高高镍钢质量的方法,其中采用了控制板坯进入和离开连铸机的二冷区的温度以及二冷区的铸辊的开口度收缩值,以对板坯压下,获得高质量的高镍钢控制板坯进入和离开连铸机的二冷区的温度以及二冷区的铸辊的开口度收缩值,以对板坯压下,获得高质量的高镍钢。

4、但是上述专利中通过铸辊补偿了板坯在二冷区温度逐渐下降从而凝固产生的厚度收缩,进而避免铸造胚消除或减轻凝固收缩形成的疏松和缩孔,该手段利用了外界设备强制性的去降低高镍钢连铸坯的冷缩,并未合理的利用生产中不同阶段中不同温度对高镍钢带来的影响。

5、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本发明的目的在于提供一种高ni钢无缺陷连铸坯制造方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种高ni钢无缺陷连铸坯制造方法,以下步骤:

4、选择板坯连铸机→浇铸中间包→水冷结晶器→进行拉坯→气雾冷却强冷→弯曲段气雾冷却弱冷→弧形段气雾冷却弱冷→矫直段弱冷→火焰切割后的连铸坯进入冷床。

5、进一步的,所述连铸坯包括以下重量百分比的化学成分:硅锰合金:0.94%~1.063%、ni:3.6%~10%、第一增强剂:0.005%~0.03%、第二增强剂:0.102%~0.084%,其余为fe和不可避免的杂质元素;

6、所述硅锰合金包括以下重量百分比的化学成分:c:0.09%~0.1%、si:0.2%~0.25%、 mn:0.65%~0.7%、p:0~0.01%、s:0~0.003%;

7、第一增强剂包括以下重量百分比的化学成分:ti:0.005%~0.01%、la:0~0.02%、ce0~0.02%;

8、第二增强剂包括以下重量百分比的化学成分:v:0.001%~0.002%、w:0.1%~0.8%、nb、0.001%~0.002%。

9、进一步的,为了利于铸坯表面形成更细小等轴晶粒,增加出口坯壳厚度。如果温度控制过高则坯壳变薄,易漏钢;过低,钢中碳氮化物析出,导致塑性变差所述浇注中间包时,结晶器出口铸坯表面温度为1050~1150℃,连铸中间包过热度控制在△=10~20℃,较低的过热度有助于减少漏钢事故。

10、进一步的,为了能够快速的降温,所述浇水冷结晶器时,控制结晶器冷却水在750~1000m3/h,足辊水量1000l/min。

11、进一步的,所述气雾冷却强冷步骤设置在结晶器出口至弯曲段之前铸坯采用气雾冷却进行强冷,冷却速度为2℃/sec,弯曲段之前铸坯表面温度控制在780~820℃,采用快速冷却到更低温度,有助于增大凝固过冷度,提高铸坯内部等轴晶比例,减少内部偏析。

12、进一步的,采用气雾冷却方式弱冷,所述弯曲段气雾冷却弱冷步骤中,冷却速度为0.5℃/sec,出弯曲段铸坯表面温度730~770℃。

13、进一步的,所述弧形段气雾冷却弱冷步骤中,弧形段采用气雾冷却方式弱冷回温控制在5℃/m,弧形段的末端连铸坯表面温度控制在850~890℃。

14、进一步的,所述矫直段弱冷步骤中,矫直区间表面温度为850~890℃,出矫直段的冷却速度0.2℃/sec,火焰切割部位铸坯温度为780~820℃,采用弱冷回温,降低铸坯应力,铸坯弯曲、矫直段表面温度避开了由于相转变引起的脆性温度区间。

15、与现有技术相比,本发明具有以下有益效果:

16、1、应用本专利开发的高ni钢无缺陷连铸坯制造方法生产高ni钢连铸坯,铸坯表面质量良好,中心偏析2级,内裂1级,三角区裂纹1级,角裂1级,完全满足后续轧制要求。解决了高ni钢铸坯容易产生的表面裂纹以及内部质量问题。本技术可推广到国内其它钢厂,在高ni钢生产领域发挥其作用。

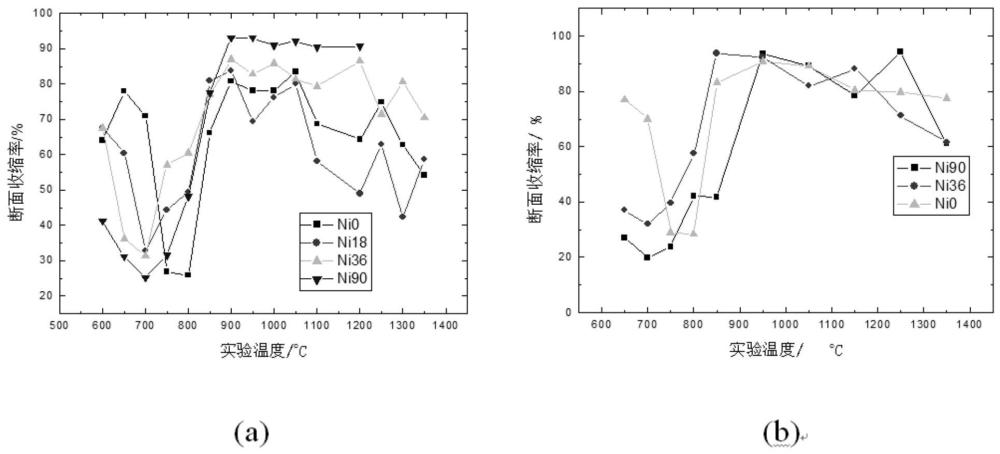

17、2、本发明专利基本特征在于分析了含ni钢的塑性温度区和冷却过程中相转变温度特性,通过控制结晶器和二冷段的冷却水量,进一步降低连铸过程中的结晶器出口、弯曲铸坯表面温度,控制弧形段回温速率,降低应力,改善铸坯表面和内部质量。采用该冷却方法,矫直段铸坯凝固的固相比达到0.9,降低矫直应变,进一步减小内部裂纹产生趋势。

技术特征:

1.一种高ni钢无缺陷连铸坯制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述连铸坯包括以下重量百分比的化学成分:硅锰合金:0.94%~1.063%、ni:3.6%~10%、第一增强剂:0.005%~0.03%、第二增强剂:0.102%~0.084%,其余为fe和不可避免的杂质元素;

3.根据权利要求2所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,第一增强剂包括以下重量百分比的化学成分:ti:0.005%~0.01%、cr:0~0.02%。

4.根据权利要求2所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,第二增强剂包括以下重量百分比的化学成分:v:0.001%~0.002%、w:0.1%~0.8%、nb、0.001%~0.002%。

5.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述浇注中间包时,结晶器出口铸坯表面温度出口温度为1050~1150℃,连铸中间包过热度控制在△=10~20℃。

6.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述浇水冷结晶器时,控制结晶器冷却水在750~1000m3/h,足辊水量1000l/min。

7.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述气雾冷却强冷步骤设置在结晶器出口至弯曲段之前铸坯采用气雾冷却进行强冷,冷却速度为2℃/sec,弯曲段之前铸坯表面温度控制在780~820℃。

8.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述弯曲段气雾冷却弱冷步骤中,冷却速度为0.5℃/sec,出弯曲段铸坯表面温度730~770℃。

9.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述弧形段气雾冷却弱冷步骤中,弧形段采用气雾冷却方式弱冷回温控制在5℃/m,弧形段的末端连铸坯表面温度控制在850~890℃。

10.根据权利要求1所述的一种高ni钢无缺陷连铸坯制造方法,其特征在于,所述矫直段弱冷步骤中,矫直区间表面温度为850~890℃,出矫直段的冷却速度0.2℃/sec,火焰切割部位铸坯温度为780~820℃。

技术总结

本发明公开了一种高Ni钢无缺陷连铸坯制造方法,以下步骤:选择板坯连铸机→浇铸中间包→水冷结晶器→进行拉坯→气雾冷却强冷→弯曲段气雾冷却弱冷→弧形段气雾冷却弱冷→矫直段弱冷→火焰切割后的连铸坯进入冷床。有益效果:解决了高Ni钢铸坯容易产生的表面裂纹以及内部质量问题。本发明专利基本特征在于分析了含Ni钢的塑性温度区和冷却过程中相转变温度特性,通过控制结晶器和二冷段的冷却水量,进一步降低连铸过程中的结晶器出口、弯曲铸坯表面温度,控制弧形段回温速率,降低应力,改善铸坯表面和内部质量。

技术研发人员:李成斌,陈远清,谷杰,高晨辉

受保护的技术使用者:江苏联峰实业有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!