铝碳化硅预制件的制作方法以及铝碳化硅增材制造设备与流程

本发明涉及铝碳化硅制备,具体涉及一种铝碳化硅预制件的制作方法以及铝碳化硅增材制造设备。

背景技术:

1、铝碳化硅(alsic)即铝基碳化硅颗粒增强复合材料,由于碳化硅和铝原料价格便宜容易获取,且铝碳化硅同时具有碳化硅的高强度、低膨胀系数以及铝的高热导率、低密度、易加工等优点,近年来已经作为结构承载件、光学精密构件和电子封装材料被应用推广。

2、传统铝碳化硅采用碳化硅预制件成型烧结和预制件使用熔融铝合金液浸渗两步制造。铝合金浸渗是铝碳化硅生产的难点,目前主要方法有无压浸渗法和真空压力浸渗法,前者渗透缓慢,而后者存在设备高温高压、装置复杂等问题,而且都存在随碳化硅比例提高,预制件结构间的孔洞变小,渗铝难度加大,样品越厚渗铝越不均匀,中心更加难以渗入。同时随着碳化硅比例提高,材料硬度和强度增大,样品更难磨削加工,大尺寸样品模具制造和后加工成本大大增加。

3、增材制造技术既可以实现样品任意结构成型也能通过原位烧结或熔融实现样品一步制造,受到各制造和研究领域关注。

4、例如,申请号为cn201410345564.9的中国发明专利提供了一种结构可控的高导热低膨胀铝碳化硅基板材料及制备方法,包含以下步骤:将不同粒径的碳化硅粉末按照重量比混合均匀,得碳化硅粉末混合物;将一份粉末混合物倒入3d打印模板中,干燥、高温烧结得预制块坯料;在其孔隙中灌入另一份碳化硅粉末混合物得预制块;预制块放入模具中预热,铝合金熔体浇入模具中,在高压作用下凝固,得到铝碳化硅高导热低膨胀基板材料。然而由于目前增材制造设备的限制,碳化硅的孔隙尺寸大,铝是直接填充在碳化硅宏观构件表面而非填充碳化硅骨架晶粒孔隙,因此难以实现铝碳化硅内部材料的均匀复合,加热时碳化硅难以限制铝热膨胀,可能造成铝从孔隙表面剥离脱落,或者表面铝过度膨胀导致铝和其接触电子器件间产生热应力。

5、申请号为cn201910207003.5的中国发明专利公开了一种用于金属3d打印的alsic复合材料的制备方法及其应用,所述复合材料由下述配比的物质组成:体积分数为5~25%的碳化硅,余量为铝合金。所述的复合材料采用3d打印方法制备,通过配料、预处理、混粉、烘粉、3d打印制得。其使用激光选区熔融技术(slm),由于碳化硅熔点远高于铝,因此激光只能熔融铝合金,复合材料的碳化硅比例不能过高,不能满足电子行业高体积分数碳化硅的需要。

6、无论是传统的碳化硅预制件铝浸渗工艺还是目前增材制造工艺,都难以满足大功率集成模组所需的大尺寸高体积分数铝碳化硅电子材料的生产要求。

技术实现思路

1、本技术所要解决的一个技术问题是:相关技术中难以实现铝碳化硅内部材料的均匀复合,制得的铝碳化硅在受热时碳化硅不能很好地限制铝热膨胀。

2、本发明为解决现有技术的不足,提供了一种铝碳化硅预制件的制作方法。

3、本发明的另一方面还提供了一种用于实现上述方法的铝碳化硅增材制造设备。

4、为实现上述目的,本发明提供了以下技术方案:

5、一种铝碳化硅预制件的制作方法,包括以下步骤:

6、步骤1,铺设碳化硅颗粒以形成碳化硅颗粒层;

7、步骤2,向碳化硅颗粒层喷射粘结剂,使粘结剂固化,形成由碳化硅颗粒和固化后的粘结剂构成的骨架层;

8、步骤3,向骨架层上铺设球形铝粉;

9、步骤4,选区激光熔化步骤3中铺设的铝粉;

10、步骤5,多次重复步骤1至4制得铝碳化硅坯体;

11、步骤6,烧结铝碳化硅坯体,然后加热渗铝制得成品铝碳化硅。

12、在一些实施例中,步骤1中铺设的碳化硅颗粒为球形。

13、在一些实施例中,步骤1中铺设的碳化硅颗粒通过不同粒径的碳化硅混合配制而成,其中大粒径的碳化硅颗粒的粒径为50~100μm,小粒径的碳化硅颗粒的粒径为10~25μm。

14、在一些实施例中,大粒径的碳化硅颗粒的质量分数占比为60~90%。

15、在一些实施例中,步骤1中碳化硅颗粒层的厚度为50~120μm。

16、在一些实施例中,粘结剂为聚乙二醇、乙二醇醚、聚乙烯醇、丙烯酸树脂、羧酸树脂、聚乙烯、聚丁二烯、乙烯基吡咯烷酮、桃胶、阿拉伯树胶的至少一种与水和/或醇类的混合液。

17、在一些实施例中,醇类包括乙醇和/或异丙醇。

18、在一些实施例中,粘结剂还包括聚碳硅烷。

19、在一些实施例中,粘结剂还包括光敏剂。

20、在一些实施例中,铝粉的粒度为1~5μm。

21、在一些实施例中,铝粉为纯铝。

22、在一些实施例中,铝粉为4、5、6系列铝合金中的一种,铝粉中加入粒度为1~5μm的硅粉,硅粉的添加量不超过铝粉质量分数的5%。

23、在一些实施例中,铝粉中加入粒度小于0.1μm的碳化硅纳米粉,碳化硅纳米粉的添加量不超过铝粉质量分数的10%。

24、在一些实施例中,步骤4中使用的激光的功率为200~500j/mm2,激光扫描速度为200~1000mm/s,激光波长为1064nm。

25、在一些实施例中,步骤5制得的铝碳化硅坯体在进行烧结前,使用高压气流对表面进行清理。

26、在一些实施例中,步骤1至步骤6均在中性或惰性气体环境中进行。

27、在一些实施例中,在步骤6中,铝碳化硅坯体在600~660度的温度下烧结1~5个小时。

28、在一些实施例中,在步骤6中,铝碳化硅坯体在700~800度的温度下渗铝0.5~1个小时。

29、通过上述技术方案,本发明提供的铝碳化硅预制件的制作方法可以达到如下有益效果:

30、1.适合生产各种异形件和构造,解决常规浸渗法得到高体积分数碳化硅后,由于碳化硅易脆、硬度大、难以加工,只能制造简单构件的问题,由本发明提供的方法制得的产品只需表面简单加工,大幅减少传统制造切屑加工成本;

31、2.本发明使用激光均匀地将铝粉熔化到碳化硅颗粒表面,均匀填充在骨架层间,不受碳化硅尺寸和厚度影响,同时实现预浸渍,改善铝和碳化硅间的润湿性,实现铝-碳化硅微观复合,达到材料内部热膨胀系数均匀,使内部的碳化硅能够很好地限制铝热膨胀;

32、3.铝碳化硅坯体通过烧结、二次渗铝得到铝碳化硅成品,此工序可以提高碳化硅骨架强度和封闭显气孔致密化,二次渗入的铝和铝碳化硅坯体已存在的铝容易形成铝-铝键,因此选择结构简单的无压渗透也可在较短时间完成渗铝。

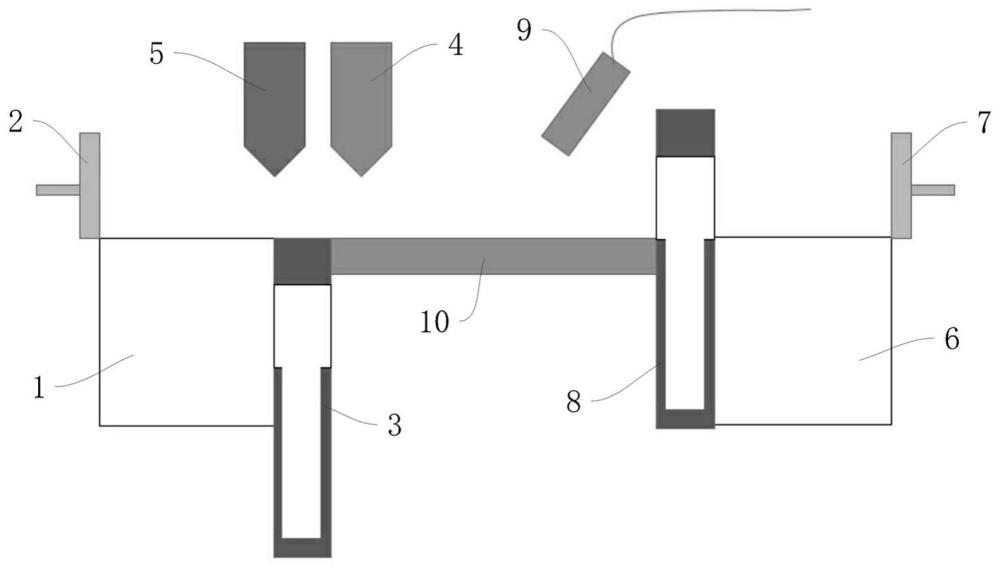

33、另一方面,本发明还提供了一种铝碳化硅增材制造设备,其包括成型仓基板、第一加料槽、第一刮刀、喷射枪头、热固化加热器、第二加料槽、第二刮刀和激光器;第一加料槽,其用于盛放碳化硅颗粒;第一刮刀用于将第一加料槽内盛放的碳化硅颗粒铺设在成型仓基板上并形成碳化硅颗粒层;喷射枪头用于向碳化硅颗粒层上喷射粘结剂;热固化加热器用于加热固化碳化硅颗粒层表面的粘结剂,以形成骨架层;第二加料槽用于盛放铝粉;第二刮刀用于将第二加料槽内盛放的铝粉铺设在骨架层上;激光器用于熔化铺设在骨架层上的铝粉。

34、在一些实施例中,铝碳化硅增材制造设备还包括第一废料槽和第二废料槽,第一刮刀可将成型仓基板上多余的碳化硅颗粒刮入第一废料槽内,第二刮刀可将骨架层上多余的铝粉刮入第二废料槽内。

35、本发明提供的一种铝碳化硅增材制造设备可以用于实现前述的铝碳化硅预制件的制作方法,其具有易于操作的优点,能够用于生产各种异形件和构造。

- 还没有人留言评论。精彩留言会获得点赞!