一种万向节叉飞边打磨装置的制作方法

本技术涉及万向节叉打磨领域,更具体地说,涉及一种万向节叉飞边打磨装置。

背景技术:

1、万向节叉因其结构特征,其在锻造成型时往往采用开式锻造方式,即上下合模后,在合模面处会有多余的金属流出形成飞边,飞边将通过切边模进行冷件的直接切除,但由于长期的切边工作,导致切边模上下刃口配合间隙不均,切边后易残留飞边或毛刺,残留的飞边或毛刺在人工搬运过程易导致划伤手的情况,同时较大的飞边影响万向节叉的后续加工,因此通常需要对其飞边进行打磨;

2、现有技术中由于万向节叉的结构不平整,往往通过人工打磨处理,效率较低,且外观一致性差,且容易产生打磨死角,因此,需要设计一种新型的飞边打磨装置,提高打磨效率。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种万向节叉飞边打磨装置,它可以实现,一次性的完成对万向节叉表面所有位置的打磨,打磨效率较高、打磨后外观一致性较好,且打磨死角较少。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

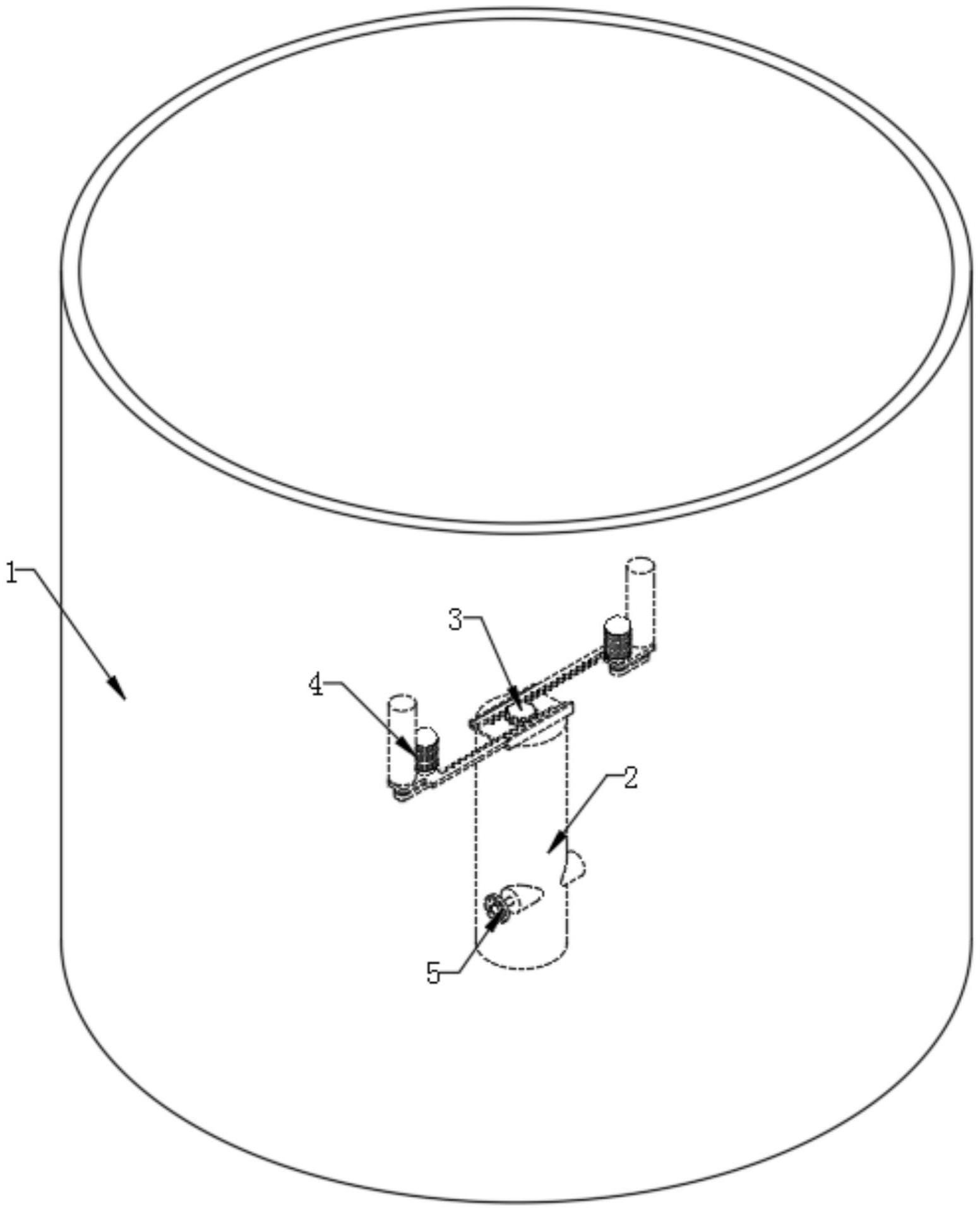

5、一种万向节叉飞边打磨装置,包括容器,所述容器为上侧开口的中空结构,其内部设置有磨料,所述容器的轴心位置还固定连接有立柱,所述立柱的上部装配有水平调节件,所述水平调节件上装配有多个驱动夹持件。

6、进一步的,所述驱动夹持件包括有和水平调节件固定连接的主板,所述主板上靠近立柱的位置固定连接有电机,所述电机上远离立柱的位置转动连接有行走轮,且所述电机的输出端和行走轮的下端之间通过传送件连接。

7、进一步的,所述行走轮为圆柱结构,其外侧为橡胶层。

8、进一步的,所述水平调节件包括有固定连接在立柱上侧的导向架,所述导向架上侧的中间位置转动连接有啮齿轮,所述导向架的上侧且位于啮齿轮的两侧滑动连接有两个与啮齿轮啮合连接的啮齿条,且所述驱动夹持件的数量为两个,两个所述驱动夹持件的主板分别和两个啮齿条的端头固定连接,所述立柱上还设置有和啮齿轮相连的自锁调节件。

9、进一步的,所述自锁调节件包括有转动连接在立柱上且相互啮合的蜗轮和蜗杆,所述蜗轮和啮齿轮固定连接,所述蜗杆的一端延伸至立柱的外侧。

10、进一步的,所述蜗轮的轴心处和啮齿轮的轴心处通过连杆固定连接。

11、3.有益效果

12、相比于现有技术,本实用新型的优点在于:

13、本方案从而利用磨料的摩擦力对万向节叉进行打磨处理,且在打磨过程中驱动夹持件和万向节叉接触的位置不断变化,从而使驱动夹持件在打磨过程中不会因为被遮挡而产生打磨死角,从而不受到万向节叉形状的限制一次性的完成对万向节叉表面所有位置的打磨,打磨效率较高、打磨后外观一致性较好,打磨死角较少,且在打磨过程中不会发生磕碰现象。

技术特征:

1.一种万向节叉飞边打磨装置,包括容器(1),其特征在于:所述容器(1)为上侧开口的中空结构,其内部设置有磨料,所述容器(1)的轴心位置还固定连接有立柱(2),所述立柱(2)的上部装配有水平调节件(3),所述水平调节件(3)上装配有多个驱动夹持件(4)。

2.根据权利要求1所述的一种万向节叉飞边打磨装置,其特征在于:所述驱动夹持件(4)包括有和水平调节件(3)固定连接的主板(41),所述主板(41)上靠近立柱(2)的位置固定连接有电机(42),所述电机(42)上远离立柱(2)的位置转动连接有行走轮(43),且所述电机(42)的输出端和行走轮(43)的下端之间通过传送件(44)连接。

3.根据权利要求2所述的一种万向节叉飞边打磨装置,其特征在于:所述行走轮(43)为圆柱结构,其外侧为橡胶层。

4.根据权利要求2所述的一种万向节叉飞边打磨装置,其特征在于:所述水平调节件(3)包括有固定连接在立柱(2)上侧的导向架(31),所述导向架(31)上侧的中间位置转动连接有啮齿轮(32),所述导向架(31)的上侧且位于啮齿轮(32)的两侧滑动连接有两个与啮齿轮(32)啮合连接的啮齿条(33),且所述驱动夹持件(4)的数量为两个,两个所述驱动夹持件(4)的主板(41)分别和两个啮齿条(33)的端头固定连接,所述立柱(2)上还设置有和啮齿轮(32)相连的自锁调节件(5)。

5.根据权利要求4所述的一种万向节叉飞边打磨装置,其特征在于:所述自锁调节件(5)包括有转动连接在立柱(2)上且相互啮合的蜗轮(51)和蜗杆(52),所述蜗轮(51)和啮齿轮(32)固定连接,所述蜗杆(52)的一端延伸至立柱(2)的外侧。

6.根据权利要求5所述的一种万向节叉飞边打磨装置,其特征在于:所述蜗轮(51)的轴心处和啮齿轮(32)的轴心处通过连杆(6)固定连接。

技术总结

本技术公开了一种万向节叉飞边打磨装置,属于万向节叉打磨领域,一种万向节叉飞边打磨装置,包括容器,容器为上侧开口的中空结构,其内部设置有磨料,容器的轴心位置还固定连接有立柱,立柱的上部装配有水平调节件,水平调节件上装配有多个驱动夹持件,驱动夹持件包括有和水平调节件固定连接的主板,主板上靠近立柱的位置固定连接有电机,电机上远离立柱的位置转动连接有行走轮,且电机的输出端和行走轮的下端之间通过传送件连接,水平调节件包括有固定连接在立柱上侧的导向架,导向架上侧的中间位置转动连接有啮齿轮,它可以实现,一次性的完成对万向节叉表面所有位置的打磨,打磨效率较高、打磨后外观一致性较好,且打磨死角较少。

技术研发人员:何振波,郭奉彬

受保护的技术使用者:航桥新材料科技(滨州)有限公司

技术研发日:20230103

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!