一种中间包的制作方法

本技术涉及一种钢坯连铸设备,尤其涉及一种中间包。

背景技术:

1、钢铁厂中炼钢连铸中间包的使用寿命直接影响连铸的成本,尤其是对连铸连轧的车间影响更大。

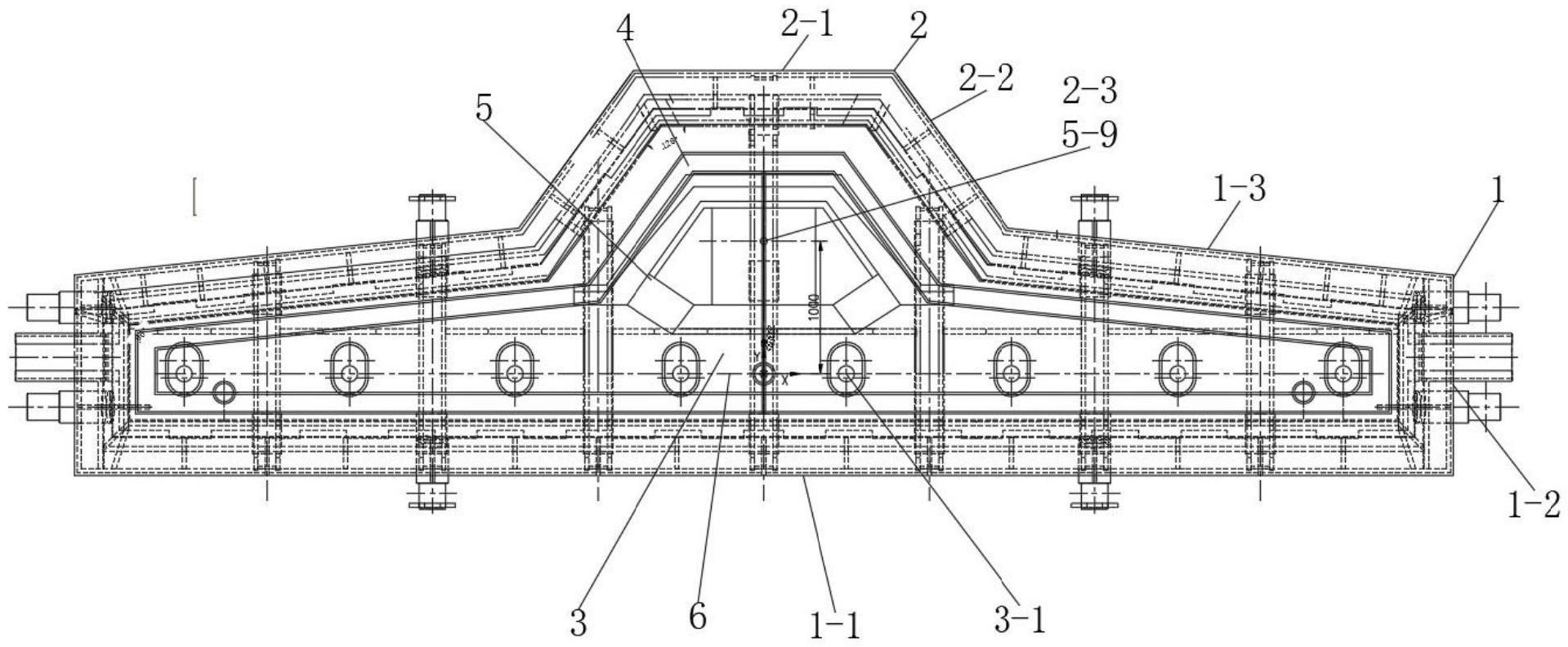

2、如图1至图12所示,

3、现有技术的中间包,

4、包括包身1、包头2和包底3;

5、包身1的内面、包头2的内面和包底3的内面覆盖有耐材衬4;

6、包头2内设置有稳流器5;

7、稳流器-入口中心线5-9与包头-入口中心线2-3相重合;

8、从包身-前壁1-1的外面顶部到包头-后壁2-1的外面顶部之间的距离为2901mm;

9、包头-后壁2-1的外面顶部宽度为1564mm;

10、包头-后壁2-1的内面顶部宽度为1137mm;

11、包头-后壁2-1与包头-侧斜壁2-2之间的夹角为126度;

12、包底3沿着长度方向分布有多个包底-出口3-1;

13、多个包底-出口3-1中心位于同一条直线上;

14、该直线为包底-出口中心连线3-2;

15、包底-出口中心连线3-2与包头-入口中心线2-3之间的垂直距离为1000mm;

16、包身-侧壁1-2与包身-后斜壁1-3之间的夹角为96度;

17、从稳流器-前壁5-1的外面顶部到稳流器-后壁5-2的外面顶部之间的距离为1240mm;

18、从稳流器-前壁5-1的外面底部到稳流器-后壁5-2的外面底部之间的距离为950mm;

19、稳流器-后壁5-2与稳流器-后斜壁5-4之间的夹角为126度;

20、稳流器-后斜壁5-4与稳流器-前斜壁5-3之间的夹角为89度;

21、稳流器-前壁5-1的外面宽度为1160mm;

22、稳流器-前壁5-1的内面宽度为830mm;

23、稳流器-前壁5-1的厚度为220mm;

24、稳流器-前壁5-1的高度为1135mm;

25、稳流器-后壁5-2的外面顶部宽度为880mm;

26、稳流器-后壁5-2的外面底部宽度为710mm;

27、稳流器-后壁5-2的内面顶部宽度为670mm;

28、稳流器-后壁5-2的内面底部宽度为620mm;

29、稳流器-后壁5-2的厚度为200mm;

30、稳流器-前斜壁5-3的厚度为275mm;

31、稳流器-前斜壁5-3的高度为790mm;

32、稳流器-前斜壁5-3的上方构成稳流器-出液口5-7;

33、稳流器-后斜壁5-4的厚度为200mm;

34、稳流器-底壁5-5的厚度为665mm;

35、稳流器-耳壁5-8的顶部厚度为190mm;

36、稳流器-前壁5-1的顶面、稳流器-后壁5-2的顶面、稳流器-后斜壁5-4的顶面和稳流器-耳壁5-8的顶面位于同一个水平面内;

37、稳流器-入口中心线5-9经过稳流器-后壁5-2内面中位线的中点到稳流器-前壁5-1内面的垂线中点;

38、稳流器-入口中心线5-9垂直于稳流器-底壁5-5;

39、包头-后壁2-1内面上的耐材衬4的厚度为350mm;

40、包头-侧斜壁2-2内面上的耐材衬4的厚度为360mm;

41、包身1内面上的耐材衬4的厚度薄于包头-后壁2-1内面上的耐材衬4的厚度。

42、从理论上讲,现有技术的中间包设计是合理的,因为,包头2处的钢水温度远高于包身1处的钢水温度,而且,钢水对包头2的冲击远大于包身1的冲击,所以,包头2内面上的耐材衬4的厚度应当大于包身1内面上的耐材衬4的厚度。通常,现有技术的中间包的使用寿命是24小时。在长期的生产实践中,申请人对更换下来的中间包进行了仔细观察和认真的分析,打开中间包发现用耐材制成的稳流器5几乎被侵蚀殆尽,包头-侧斜壁2-2内面上的耐材衬4受到的侵蚀最重,包头-后壁2-1内面上的耐材衬4受到的侵蚀次之,包身1内面上的耐材衬4受到的侵蚀最轻,由此可见,包身1内面上的耐材衬4没有得到充分的利用。同时,对铸造出的铸坯进行观察分析,发现铸坯中含渣率较高,不利于提高铸坯的质量。

43、显然,可以进一步增加包头-后壁2-1的内面上的耐材衬4的厚度和包头-侧斜壁2-2的内面上的耐材衬4的厚度达到充分利用包身1内面上的耐材衬4的目的,进而达到延长中间包的使用寿命的目的。为了达到此目的,申请人做了多次实验,增加了包头-后壁2-1的内面上的耐材衬4的厚度和包头-侧斜壁2-2的内面上的耐材衬4的厚度,稳流器5不得不向前移动,使稳流器-入口中心线5-9偏离了包头-入口中心线2-3,多次实验充分证明,中间包的使用寿命没有明显的延长,铸件的含渣率却更高了。

44、经过长时间的研究和思考,申请人终于认识到中间包的使用寿命没有明显的延长的原因和铸件的含渣率更高的原因。

技术实现思路

1、本实用新型要解决的技术问题是提供一种中间包,该中间包可以使包头-后壁和包头-侧斜壁远离包头-入口中心线,进而使包头内面上的耐材衬远离包头-入口中心线,以便能够有效地降低钢水对包头内面上的耐材衬的剧烈冲击和高温侵蚀,延长中间包的使用寿命。

2、为了解决上述技术问题,本技术方案提供了一种中间包,

3、包括包身和包头;

4、所述包身的内面和所述包头的内面覆盖有耐材衬;

5、所述包头内设置有稳流器;

6、稳流器-入口中心线与包头-入口中心线相重合;

7、包头-后壁相对于所述包头-入口中心线向后方移动;

8、左侧的包头-侧斜壁相对于所述包头-入口中心线向左后方移动;

9、右侧的所述包头-侧斜壁相对于所述包头-入口中心线向右后方移动;

10、左侧的所述包头-侧斜壁相对于所述包头-入口中心线向左后方移动的距离等于右侧的所述包头-侧斜壁相对于所述包头-入口中心线向右后方移动的距离。

11、作为本技术方案的各种改进如下所述。

12、稳流器-前壁相对于所述稳流器-入口中心线向前方移动;

13、稳流器-后壁相对于所述稳流器-入口中心线向后方移动;

14、所述稳流器-前壁相对于所述稳流器-入口中心线向前方移动的距离等于所述稳流器-后壁相对于所述稳流器-入口中心线向后方移动的距离;

15、左侧的稳流器-前斜壁相对于所述稳流器-入口中心线向左前方移动;

16、右侧的所述稳流器-前斜壁相对于所述稳流器-入口中心线向右前方移动;

17、左侧的所述稳流器-前斜壁相对于所述稳流器-入口中心线向左前方移动的距离等于右侧的所述稳流器-前斜壁相对于所述稳流器-入口中心线向右前方移动的距离;

18、左侧的稳流器-后斜壁相对于所述稳流器-入口中心线向左后方移动;

19、右侧的所述稳流器-后斜壁相对于所述稳流器-入口中心线向右后方移动;

20、左侧的所述稳流器-后斜壁相对于所述稳流器-入口中心线向左后方移动的距离等于右侧的所述稳流器-后斜壁相对于所述稳流器-入口中心线向右后方移动的距离。

21、所述稳流器-后壁相对于所述稳流器-入口中心线向后方移动的距离小于所述包头-后壁相对于所述包头-入口中心线向后方移动的距离;

22、左侧的所述稳流器-后斜壁相对于所述稳流器-入口中心线向左后方移动的距离小于左侧的所述包头-侧斜壁相对于所述包头-入口中心线向左后方移动的距离;

23、右侧的所述稳流器-后斜壁相对于所述稳流器-入口中心线向右后方移动的距离小于右侧的所述包头-侧斜壁相对于所述包头-入口中心线向右后方移动的距离。

24、稳流器-底壁的左部和右部分别设置有稳流器-凹坑。

25、所述稳流器-后壁的顶面、所述稳流器-后斜壁的顶面和稳流器-耳壁的顶面位于同一个水平面内;

26、所述稳流器-前壁的顶面低于所述稳流器-后斜壁的顶面形成稳流器-副出口;

27、所述稳流器-前斜壁的顶面低于所述稳流器-前壁的顶面形成稳流器-出液口。

28、从包身-前壁的外面顶部到所述包头-后壁的外面顶部之间的距离为3051mm;

29、所述包头-后壁的外面顶部宽度为1693mm;

30、所述包头-后壁的内面顶部宽度为1281mm;

31、所述包头-后壁与所述包头-侧斜壁之间的夹角为126度;

32、包底沿着长度方向分布有多个包底-出口;

33、多个所述包底-出口中心位于同一条直线上;

34、该直线为包底-出口中心连线;

35、所述包底-出口中心连线与所述包头-入口中心线之间的垂直距离为1000mm;

36、包身-侧壁与包身-后斜壁之间的夹角为96度;

37、从所述稳流器-前壁的外面顶部到所述稳流器-后壁的外面顶部之间的距离为1370mm;

38、从所述稳流器-前壁的外面底部到所述稳流器-后壁的外面底部之间的距离为1110mm;

39、所述稳流器-后壁与所述稳流器-后斜壁之间的夹角为126度;

40、所述稳流器-后斜壁与所述稳流器-前斜壁之间的夹角为89度;

41、所述稳流器-前壁的外面宽度为1380mm;

42、所述稳流器-前壁的内面宽度为1050mm;

43、所述稳流器-前壁的厚度为220mm;

44、所述稳流器-前壁的高度为985mm;

45、所述稳流器-后壁的外面顶部宽度为1170mm;

46、所述稳流器-后壁的外面底部宽度为1030mm;

47、所述稳流器-后壁的内面顶部宽度为950mm;

48、所述稳流器-后壁的内面底部宽度为895mm;

49、所述稳流器-后壁的内面底部宽度为200mm;

50、所述稳流器-前斜壁的厚度为275mm;

51、所述稳流器-前斜壁的高度为790mm;

52、所述稳流器-后斜壁的厚度为200mm;

53、所述稳流器-底壁的厚度为585mm;

54、所述稳流器-耳壁的顶部厚度为150mm;

55、所述稳流器-入口中心线经过所述稳流器-后壁内面中位线的中点到所述稳流器-前壁内面的垂线中点;

56、所述稳流器-入口中心线垂直于所述稳流器-底壁;

57、所述包头-后壁内面上的所述耐材衬的厚度为370mm;

58、所述包头-侧斜壁内面上的所述耐材衬的厚度为410mm。

59、所述稳流器-底壁的内面中部宽度为780mm;

60、所述稳流器-凹坑的底部厚度为385mm;

61、所述稳流器-凹坑的深度为200mm。

62、本技术方案的中间包与现有技术相比具有以下有益效果。

63、1、本技术方案由于采用了包头-后壁相对于包头-入口中心线向后方移动;左侧的包头-侧斜壁相对于包头-入口中心线向左后方移动;右侧的包头-侧斜壁相对于包头-入口中心线向右后方移动;左侧的包头-侧斜壁相对于包头-入口中心线向左后方移动的距离等于右侧的包头-侧斜壁相对于包头-入口中心线向右后方移动的距离的技术手段,所以,可以使包头-后壁和包头-侧斜壁远离包头-入口中心线,进而使包头内面上的耐材衬远离包头-入口中心线,只有这样,才能够有效地降低钢水对包头内面上的耐材衬的剧烈冲击和高温侵蚀,延长中间包的使用寿命。

64、2、本技术方案由于采用了稳流器-前壁相对于稳流器-入口中心线向前方移动;稳流器-后壁相对于稳流器-入口中心线向后方移动;稳流器-前壁相对于稳流器-入口中心线向前方移动的距离等于稳流器-后壁相对于稳流器-入口中心线向后方移动的距离;左侧的稳流器-前斜壁相对于稳流器-入口中心线向左前方移动;右侧的稳流器-前斜壁相对于稳流器-入口中心线向右前方移动;左侧的稳流器-前斜壁相对于稳流器-入口中心线向左前方移动的距离等于右侧的稳流器-前斜壁相对于稳流器-入口中心线向右前方移动的距离;左侧的稳流器-后斜壁相对于稳流器-入口中心线向左后方移动;右侧的稳流器-后斜壁相对于稳流器-入口中心线向右后方移动;左侧的稳流器-后斜壁相对于稳流器-入口中心线向左后方移动的距离等于右侧的稳流器-后斜壁相对于稳流器-入口中心线向右后方移动的距离的技术手段,所以,可以使稳流器-前壁、稳流器-后壁、稳流器-前斜壁和稳流器-后斜壁远离稳流器-入口中心线,只有这样,才能够有效地降低钢水对稳流器的的剧烈冲击和高温侵蚀,进一步延长中间包的使用寿命;同时,还增加了稳流器-空腔的容积,使钢水在中间包内停留时间长一些,促进钢水中夹杂物上浮,防止钢渣卷入钢水造成连铸坯内部质量缺陷。

65、3、本技术方案由于采用了稳流器-后壁相对于稳流器-入口中心线向后方移动的距离小于包头-后壁相对于包头-入口中心线向后方移动的距离;左侧的稳流器-后斜壁相对于稳流器-入口中心线向左后方移动的距离小于左侧的包头-侧斜壁相对于包头-入口中心线向左后方移动的距离;右侧的稳流器-后斜壁相对于稳流器-入口中心线向右后方移动的距离小于右侧的包头-侧斜壁相对于包头-入口中心线向右后方移动的距离的技术手段,所以,可以增加包头内面上的耐材衬的厚度,进一步延长中间包的使用寿命;最终,减少频繁更换中间包时所产生的铸坯切头浪费以及影响直轧线的停车待坯时间,达到降低成本的目的。

66、4、本技术方案由于采用了稳流器-底壁的左部和右部分别设置有稳流器-凹坑的技术手段,所以,可以使钢水在中间包内的运动轨迹发生改变,减少了附加环流,将钢包铸流冲击所引起的强烈涡流限制在局部区域,减少了钢水卷渣的机率,基本上消除了短路流,进一步防止钢渣卷入钢水造成连铸坯内部质量缺陷。

67、5、本技术方案由于采用了稳流器-后壁的顶面、稳流器-后斜壁的顶面和稳流器-耳壁的顶面位于同一个水平面内;稳流器-前壁的顶面低于稳流器-后斜壁的顶面形成稳流器-副出口;稳流器-前斜壁的顶面低于稳流器-前壁的顶面形成稳流器-出液口的技术手段,所以,有利于稳流器中漂浮起的钢渣从稳流器-副出口流出,并始终漂浮在包身的上部,避免流入铸坯内,有利于稳流器中的钢水从稳流器-出液口顺利地流出,并顺着包身的下部流入铸坯内,进而提高了铸坯质量。

68、6、本技术方案由于采用了从包身-前壁的外面顶部到包头-后壁的外面顶部之间的距离为3051mm;包头-后壁的外面顶部宽度为1693mm;包头-后壁的内面顶部宽度为1281mm;包头-后壁与包头-侧斜壁之间的夹角为126度;包底沿着长度方向分布有多个包底-出口;多个包底-出口中心位于同一条直线上;该直线为包底-出口中心连线;包底-出口中心连线与包头-入口中心线之间的垂直距离为1000mm;包身-侧壁与包身-后斜壁之间的夹角为96度;从稳流器-前壁的外面顶部到稳流器-后壁的外面顶部之间的距离为1370mm;从稳流器-前壁的外面底部到稳流器-后壁的外面底部之间的距离为1110mm;稳流器-后壁与稳流器-后斜壁之间的夹角为126度;稳流器-后斜壁与稳流器-前斜壁之间的夹角为89度;稳流器-前壁的外面宽度为1380mm;稳流器-前壁的内面宽度为1050mm;稳流器-前壁的厚度为220mm;稳流器-前壁的高度为985mm;稳流器-后壁的外面顶部宽度为1170mm;稳流器-后壁的外面底部宽度为1030mm;稳流器-后壁的内面顶部宽度为950mm;稳流器-后壁的内面底部宽度为895mm;稳流器-后壁的内面底部宽度为200mm;稳流器-前斜壁的厚度为275mm;稳流器-前斜壁的高度为790mm;稳流器-后斜壁的厚度为200mm;稳流器-底壁的厚度为585mm;稳流器-耳壁的顶部厚度为150mm;稳流器-入口中心线经过稳流器-后壁内面中位线的中点到稳流器-前壁内面的垂线中点;稳流器-入口中心线垂直于稳流器-底壁;包头-后壁内面上的耐材衬的厚度为370mm;包头-侧斜壁内面上的耐材衬的厚度为410mm的技术手段,所以,中间包可以工作30小时进行更换,极大地减少频繁更换中间包时所产生的铸坯切头浪费以及影响直轧线的停车待坯时间,达到极大地降低成本的目的。

69、7、本技术方案由于采用了稳流器-底壁的内面中部宽度为780mm;稳流器-凹坑的底部厚度为385mm;稳流器-凹坑的深度为200mm的技术手段,所以,可以进一步使钢水在中间包内的运动轨迹发生改变,进一步减少了附加环流,进一步将钢包铸流冲击所引起的强烈涡流限制在局部区域,进一步减少了钢水卷渣的机率,进一步消除了短路流,更进一步防止钢渣卷入钢水造成连铸坯内部质量缺陷。

- 还没有人留言评论。精彩留言会获得点赞!