一种精炼预熔渣铸渣装置的制作方法

本技术属于精炼预熔渣,具体涉及一种精炼预熔渣铸渣装置。

背景技术:

1、预熔型精炼渣即采用石灰石、菱镁矿、白云石、毒重石和萤石在冲天炉中经过烧结熔制而成。这种渣的熔点很低,能够以最快的速度熔化,缩短了钢水在精炼包中的停留时间,强化了冶炼的进行。同时这种精炼剂的流动性很好,优化了脱硫反应的动力学条件,可以实现深脱硫。目前预熔型精炼渣可以通过电炉、导燃窑、回转窑、马蹄窑和化铁用冲天炉进行生产,不同的生产方法及工艺对预熔渣质量有重要影响。

2、现有的预熔型精炼渣在熔炼铸渣成型时,一般是将熔液倒进冷却装置内,等待熔液结晶冷却后再通过破碎机进行破碎,而冷却装置的冷却槽都是固定在装置上,冷却装置一般较大不易移动,因此当注满冷却槽后就要等待冷却结晶后再重新倒入熔液,这种铸渣冷却成型方法,不适用于连续铸渣生产,中间会有一定的时间间隔,降低精炼预熔渣的铸渣效率。

技术实现思路

1、针对以上问题,本实用新型的目的在于:提供一种精炼预熔渣铸渣装置,解决现有的预熔渣铸渣冷切成型装置,不适用于连续铸渣生产,中间会有一定的时间间隔,降低精炼预熔渣的铸渣效率的问题。

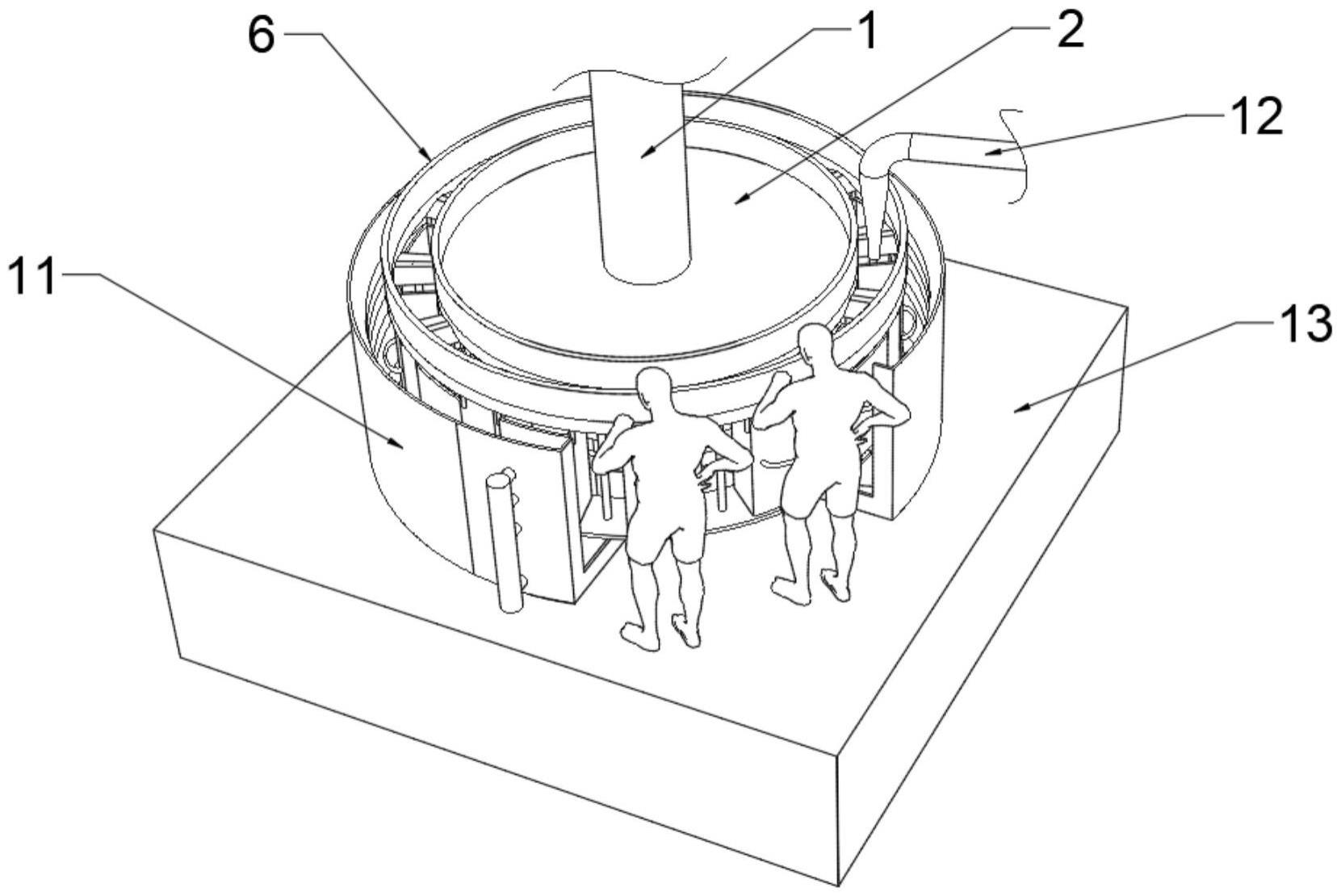

2、为实现以上目的,本实用新型采用的技术方案:一种精炼预熔渣铸渣装置,包括转动轴,所述转动轴的下侧固定连接有转动板,所述转动轴的上侧外接旋转设备,所述转动板的外侧固定连接有内环,所述内环的外侧设置有外环,所述外环和内环之间等距环绕式固定连接有导液件,所述内环和外环之间的上侧一侧设置有熔液管,所述导液件的下侧均固定连接有连接杆,所述连接杆的下侧固定连接有放置环,所述放置环的上侧放置有冷却槽,所述冷却槽设置在相邻两个导液件之间的正下方,所述冷却槽和放置环的外侧设置有冷却罩,所述冷却罩的一侧开设有扇形缺口,所述冷却罩的下侧中心开设有流液口,所述扇形缺口不与流液口重合,所述冷却罩的下侧固定连接有工作平台,所述工作平台的内侧设置有排水管,所述排水管与流液口相连,所述冷却罩的外侧靠近扇形缺口处设置有进液管,所述进液管的下端贯穿到工作平台下侧与外接水源相连,所述冷却罩的内侧壁并列固定连接有外喷淋管,所述外喷淋管的内侧并列设置有内喷淋管,所述内喷淋管的内侧固定连接有固定杆,所述固定杆的下侧与冷却罩固定连接,所述外喷淋管和内喷淋管相对的一侧均匀设置有喷淋头,所述冷却槽设置在内喷淋管和固定杆之间,所述进液管和外喷淋管之间通过短管连通,所述内喷淋管的内侧设置有导液管,所述导液管和进液管之间连通有水管,所述导液管和内喷淋管之间通过短管连通。

3、本实用新型的有益效果为:通过上述结构,将冷却装置转变为循环转动的方式,冷却槽便于取下和更换,可以在冷却铸渣作业中,不停歇的浇入熔液和冷却,熔液冷却不会对装置作业产生影响,从而不会因溶液冷却成型耽误时间,适用于连续铸渣生产,大大提高了铸渣效率。

4、为了起到防护作用;

5、作为上述技术方案的进一步改进:所述内环和外环的上侧均固定连接有防护环,所述熔液管的下侧管口设置在防护环之间。

6、本改进的有益效果为:防护环可以避免熔液注入时溅出,造成危险。

7、为了便于熔液导向;

8、作为上述技术方案的进一步改进:所述导液件为中间高两侧低的形状,所述冷却槽的开口大于导液件之间的间隔。

9、本改进的有益效果为:在转动时,熔液注入不停,导液件可以将熔液导入两侧的冷却槽内。

10、为了便于脱模;

11、作为上述技术方案的进一步改进:所述冷却槽的内侧底部嵌接有脱模片,所述脱模片的下侧固定连接有脱模杆,所述脱模杆的下端贯穿冷却槽到外侧固定连接有受力片,所述受力片和冷却槽之间设置有弹簧,所述弹簧套接在脱模杆外侧。

12、本改进的有益效果为:通过受力片受撞击,脱模杆受力撞击脱模片,可以快速将冷却的结晶体取出。

13、为了便于放置冷却槽;

14、作为上述技术方案的进一步改进:所述放置环的下侧等距环绕式开设有定位槽,所述定位槽与冷却槽一一对应,所述脱模杆和弹簧与定位槽卡接,所述冷却槽的上侧两侧对称式设置有定位杆,所述定位杆的上侧与外环固定连接。

15、本改进的有益效果为:通过上述结构,可以对冷却槽起到定位作用,便于工人快速放置冷却槽。

16、为了便于排出水;

17、作为上述技术方案的进一步改进:所述冷却罩的底面为漏斗状,所述冷却罩的扇形缺口处设置有凸沿。

18、本改进的有益效果为:通过上述结构,便于将水向中部聚集并排出。

19、该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

技术特征:

1.一种精炼预熔渣铸渣装置,其特征在于:包括转动轴(1),所述转动轴(1)的下侧固定连接有转动板(2),所述转动轴(1)的上侧外接旋转设备,所述转动板(2)的外侧固定连接有内环(3),所述内环(3)的外侧设置有外环(4),所述外环(4)和内环(3)之间等距环绕式固定连接有导液件(5),所述内环(3)和外环(4)之间的上侧一侧设置有熔液管(12),所述导液件(5)的下侧均固定连接有连接杆(8),所述连接杆(8)的下侧固定连接有放置环(7),所述放置环(7)的上侧放置有冷却槽(9),所述冷却槽(9)设置在相邻两个导液件(5)之间的正下方,所述冷却槽(9)和放置环(7)的外侧设置有冷却罩(11),所述冷却罩(11)的一侧开设有扇形缺口,所述冷却罩(11)的下侧中心开设有流液口(116),所述扇形缺口不与流液口(116)重合,所述冷却罩(11)的下侧固定连接有工作平台(13),所述工作平台(13)的内侧设置有排水管,所述排水管与流液口(116)相连,所述冷却罩(11)的外侧靠近扇形缺口处设置有进液管(114),所述进液管(114)的下端贯穿到工作平台(13)下侧与外接水源相连,所述冷却罩(11)的内侧壁并列固定连接有外喷淋管(111),所述外喷淋管(111)的内侧并列设置有内喷淋管(112),所述内喷淋管(112)的内侧固定连接有固定杆(113),所述固定杆(113)的下侧与冷却罩(11)固定连接,所述外喷淋管(111)和内喷淋管(112)相对的一侧均匀设置有喷淋头,所述冷却槽(9)设置在内喷淋管(112)和固定杆(113)之间,所述进液管(114)和外喷淋管(111)之间通过短管连通,所述内喷淋管(112)的内侧设置有导液管(115),所述导液管(115)和进液管(114)之间连通有水管,所述导液管(115)和内喷淋管(112)之间通过短管连通。

2.根据权利要求1所述的一种精炼预熔渣铸渣装置,其特征在于:所述内环(3)和外环(4)的上侧均固定连接有防护环(6),所述熔液管(12)的下侧管口设置在防护环(6)之间。

3.根据权利要求1所述的一种精炼预熔渣铸渣装置,其特征在于:所述导液件(5)为中间高两侧低的形状,所述冷却槽(9)的开口大于导液件(5)之间的间隔。

4.根据权利要求1所述的一种精炼预熔渣铸渣装置,其特征在于:所述冷却槽(9)的内侧底部嵌接有脱模片(92),所述脱模片(92)的下侧固定连接有脱模杆(93),所述脱模杆(93)的下端贯穿冷却槽(9)到外侧固定连接有受力片(94),所述受力片(94)和冷却槽(9)之间设置有弹簧(95),所述弹簧(95)套接在脱模杆(93)外侧。

5.根据权利要求4所述的一种精炼预熔渣铸渣装置,其特征在于:所述放置环(7)的下侧等距环绕式开设有定位槽(71),所述定位槽(71)与冷却槽(9)一一对应,所述脱模杆(93)和弹簧(95)与定位槽(71)卡接,所述冷却槽(9)的上侧两侧对称式设置有定位杆(10),所述定位杆(10)的上侧与外环(4)固定连接。

6.根据权利要求1所述的一种精炼预熔渣铸渣装置,其特征在于:所述冷却罩(11)的底面为漏斗状,所述冷却罩(11)的扇形缺口处设置有凸沿。

技术总结

本技术属于精炼预熔渣技术领域,具体涉及一种精炼预熔渣铸渣装置,包括转动轴,转动轴的下侧固定连接有转动板,转动轴的上侧外接旋转设备,转动板的外侧固定连接有内环,内环的外侧设置有外环,外环和内环之间等距环绕式固定连接有导液件。本技术的有益效果为:通过上述结构,将冷却装置转变为循环转动的方式,冷却槽便于取下和更换,可以在冷却铸渣作业中,不停歇的浇入熔液和冷却,熔液冷却不会对装置作业产生影响,从而不会因溶液冷却成型耽误时间,适用于连续铸渣生产,大大提高了铸渣效率。

技术研发人员:朱成东,杨丙文

受保护的技术使用者:西峡县东泰冶金材料有限公司

技术研发日:20230109

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!