一种金属注射成型真空烧结炉的制作方法

本技术属于真空烧结炉领域,具体涉及一种金属注射成型真空烧结炉。

背景技术:

1、真空感应烧结炉是在真空或保护气氛条件下,利用中频感应加热的原理使硬质合金刀头及各种金属粉末压制体实现烧结的成套设备,是为硬质合金、金属镝、陶瓷材料的工业生产而设计的。

2、现今技术中烧结过程有冷却环节,现有烧结炉内部的工件一般采用自然冷却的方式进行冷却,冷却时间较长,从而降低了生产效率。

3、公开号cn213968997u公布了一种金属注射成型真空烧结炉,其技术方案是:包括壳体,所述壳体内部设有调节机构,所述调节机构延伸出壳体外部,所述调节机构包括箱体,所述箱体固定设于壳体内腔底部,所述箱体内部设有调节杆,所述调节杆底端贯穿箱体并延伸出壳体外部,所述调节杆外部固定设有限位块,上述结构的环形管冷却循环后,由于自身较高的温度,会使环形管周边水温急速上升并包围在环形管周围,导致冷却效果较差。

技术实现思路

1、本实用新型的目的在于提供一种金属注射成型真空烧结炉,能够增强冷却效果,加快冷却速度。

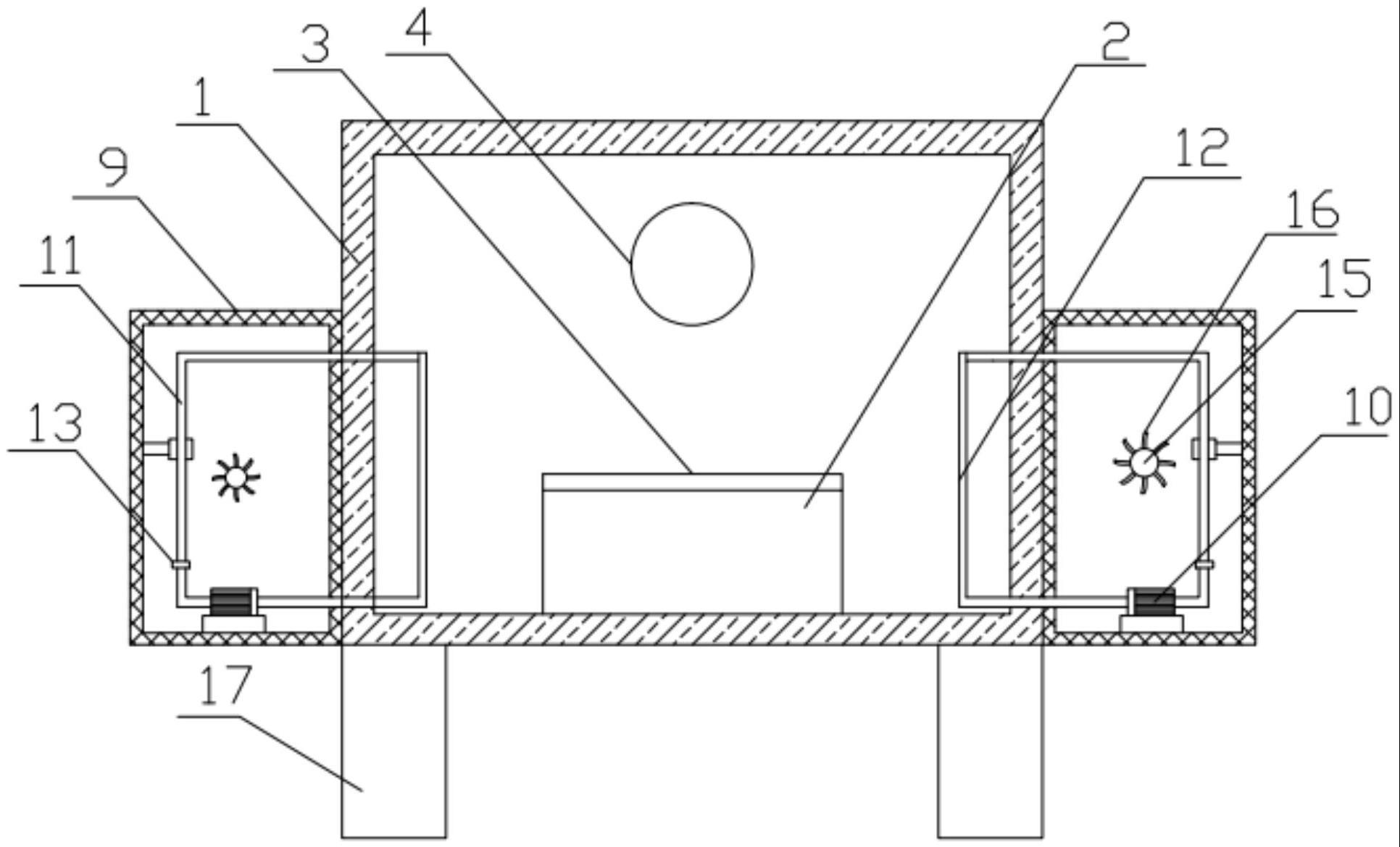

2、为实现上述目的,本实用新型提供如下技术方案:一种金属注射成型真空烧结炉,包括壳体,所述壳体两侧设置有冷却机构,所述壳体内底端设置有固定架,所述固定架上方设置有托盘,所述壳体内壁设置有吸风口,所述吸风口连接有第一输气管,所述第一输气管连接有真空泵,所述真空泵连接有第二输气管,所述第二输气管设置有第一电磁阀;

3、所述冷却机构包括水箱,所述水箱内设置有输送泵,所述输送泵连接有两条输送管,所述两条输送管贯穿壳体连接有冷却管,所述输送管上设置有第二电磁阀,所述水箱内设置有搅拌机构,所述搅拌机构包括电机,所述电机的输出端连接有转轴,所述转轴连接有搅拌叶。

4、作为本实用新型进一步的方案:所述壳体底端阵列设置有四个支撑块;

5、作为本实用新型进一步的方案:所述固定架位于壳体内底端的中央位置处;

6、作为本实用新型进一步的方案:所述壳体的前表面通过合页安装有门框;

7、作为本实用新型进一步的方案:所述搅拌机构位于水箱后表面的中央位置处;

8、作为本实用新型进一步的方案:所述转轴与搅拌叶为固定连接;

9、作为本实用新型进一步的方案:所述冷却管呈连续的回形状;

10、与现有技术相比,本实用新型的有益效果是:

11、1、本实用新型通过在真空烧结炉设置有冷却机构,通过启动输送泵,开启第二电磁阀,从而使得冷却液在壳体与水箱内进行冷却循环,然后启动电机,电机输出端带动转轴转动,转轴带动搅拌叶进行转动,使得输送管周边的冷水与温水混合,降低输送管、冷却管的温度,设置冷却管呈连续的回形状,减小占用面积,缩小壳体空间,从而增强冷却效果,加快冷却速度;

12、2、本实用新型通过设置呈连续回形状的冷却管,减小冷却机构占用面积,缩小壳体空间,从而增强冷却效果。

技术特征:

1.一种金属注射成型真空烧结炉,包括壳体(1),所述壳体(1)两侧设置有冷却机构,所述壳体(1)内底端设置有固定架(2),所述固定架(2)上方设置有托盘(3),所述壳体(1)内壁设置有吸风口(4),所述吸风口(4)连接有第一输气管(5),所述第一输气管(5)连接有真空泵(6),所述真空泵(6)连接有第二输气管(7),所述第二输气管(7)设置有第一电磁阀(8);

2.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述壳体(1)底端阵列设置有四个支撑块(17)。

3.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述固定架(2)位于壳体(1)内底端的中央位置处。

4.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述壳体(1)的前表面通过合页(18)安装有门框(19)。

5.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述搅拌机构位于水箱(9)后表面的中央位置处。

6.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述转轴(15)与搅拌叶(16)为固定连接。

7.根据权利要求1所述的一种金属注射成型真空烧结炉,其特征在于:所述冷却管(12)呈连续的回形状。

技术总结

本技术提供一种金属注射成型真空烧结炉,包括壳体,壳体两侧设置有冷却机构,壳体内底端设置有固定架,固定架上方设置有托盘,壳体内壁设置有吸风口,吸风口连接有第一输气管,第一输气管连接有真空泵,真空泵连接有第二输气管,第二输气管设置有第一电磁阀,冷却机构包括水箱,水箱内设置有输送泵,输送泵连接有两条输送管,两条输送管贯穿壳体连接有冷却管,输送管上设置有第二电磁阀,水箱内设置有搅拌机构,搅拌机构包括电机,电机的输出端连接有转轴,转轴连接有搅拌叶。本技术提供一种能够增强冷却效果,加快冷却速度的金属注射成型真空烧结炉。

技术研发人员:王汉金,杨洁

受保护的技术使用者:常州市行佳高科硬质合金有限公司

技术研发日:20230206

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!