一种用于半导体处理腔的上盖的制作方法

本技术涉及半导体领域,尤其涉及一种用于半导体处理腔的上盖。

背景技术:

1、目前常采用等离子刻蚀、物理气相沉积(physical vapor deposition,简称pvd)、化学气相沉积(chemical vapor deposition,简称cvd)等工艺方式对半导体工艺件或衬底进行微加工,例如制造柔性显示屏、平板显示器、发光二极管、太阳能电池等。微加工制造包含多种不同的工艺和步骤,其中,应用较为广泛的为化学气相沉积工艺,该工艺可以沉积多种材料,包括大范围的绝缘材料、大多数金属材料和金属合金材料,这种工艺一般在高真空的反应室内进行。

2、随着半导体器件特征尺寸的日益缩小以及器件集成度的日益提高,对化学气相沉积的薄膜均匀性提出了越来越高的要求。化学气相沉积装置虽经多次更新换代,性能得到极大提升,但在薄膜沉积均匀性方面仍存在诸多不足,尤其是随着基片尺寸日益增大,现有的气相沉积方法和设备已难以满足薄膜的均匀性要求。

3、在薄膜沉积过程中,多种工艺条件都会对基片表面薄膜沉积的均匀性造成影响,例如反应气体流动的方向和分布情况、基片的加热温度场情况、反应室内的压强分布情况等。若反应室内反应区域的工艺环境不完全一致,会使基片表面上沉积的薄膜产生厚度不均匀、组分不均匀、物理特性不均匀等不良现象,进而降低基片生产的良品率。因此,需要对现有的化学气相沉积装置进行改进以提高基片薄膜沉积的均匀性。此外对于硅或者硅锗材料的外延生长工艺来说,由于这些外延材料通常是半导体器件的底层,关键尺寸(cd)极小,通常只有几个纳米,而且不能承受长时间高温,否则会导致半导体器件损坏,所以需要在极短时间内加热基片到足够进行硅材料外延生长的温度,如1100-1200度。由于存在这种苛刻的升温要求,所以硅外延工艺通常是用高功率加热灯透过石英构成的透明反应腔体加热位于反应腔中的基片。由于反应腔内气压远低于石英反应腔外的大气压,为了维持反应腔体结构不因腔体内外巨大的压强差而变形或者碎裂,所以需要在腔体上设计抗压结构。比如在上下石英腔壁呈平板型的反应腔周围设置多个加强筋,或者将上下石英腔壁设计成呈圆穹顶形,以抵抗大气压强。这些石英制的外壁通常具有11-8mm的腔壁厚度,以抵抗大气压强的同时,尽量让更多辐射能量能穿透进入反应腔内部。这两种结构各有优劣,平板型的腔体可以保证气流在流过整个腔体时的稳定分布,但是上方大量加强筋(大于10个)会遮挡加热的辐射光,导致温度分布不均;对于穹顶形的反应腔温度分布更均匀,但是气流会在流入穹顶形的反应区域时产生大量混乱的紊流,导致气流分布很难调控。

4、因此,迫切需要一种用于反应腔的上盖,所述上盖既能够保证气流在整个腔体内的稳定分布,又能够承受其上下表面的压强差,且对红外辐射具有较高的透过率。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种用于半导体处理腔的上盖,既能够保证气流在整个腔体内的稳定分布,又能够承受其内外的压强差。

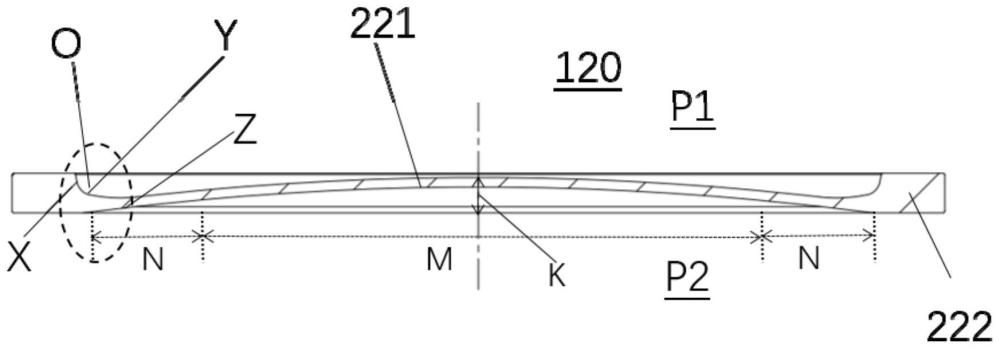

2、本实用新型提供一种用于半导体处理腔的上盖,所述上盖包括:窗口和环绕所述窗口外围的外沿,所述窗口包括位于其中心的窗口中心区和包围窗口中心区的窗口边缘区,所述窗口边缘区与所述外沿连接,所述窗口边缘区的上表面位于所述外沿的上表面和下表面之间,所述外沿与窗口边缘区的上表面之间构成第一凹部,且所述外沿具有向窗口倾斜的第一侧壁,所述第一凹部具有第一弧面,所述第一弧面与第一侧壁连接,所述上盖可承受其内外的压强差。

3、可选地,所述第一侧壁与外沿的上表面之间构成的夹角范围为:120°~1110°。

4、可选地,所述第一弧面的曲率半径范围为:10毫米~1100毫米。

5、可选地,所述窗口边缘区的下表面具有第一斜面,所述第一斜面的两端分别与外沿的下表面和窗口中心区的下表面相连。

6、可选地,所述第一斜面与外沿的下表面之间构成的夹角范围为:110°~1120°。

7、可选地,所述窗口的上表面和下表面均向远离外沿的下表面的方向拱起。

8、可选地,所述窗口为穹顶型结构,所述窗口的曲率半径范围为:800毫米~10000毫米。

9、可选地,所述窗口边缘区的下表面位于所述外沿的上表面和下表面之间,所述窗口中心区的上表面低于所述外沿的上表面,所述窗口中心区的下表面高于所述外沿的下表面,所述外沿与所述窗口中心区的上下表面分别通过窗口边缘区的上表面和下表面相连,所述外沿的下表面与窗口边缘区的下表面分别构成第二凹部。

10、可选地,所述半导体处理腔还包括进气口和出气口,一工艺气体沿一气流方向由所述进气口流入所述处理空间,由所述出气口流出所述处理空间;沿垂直于所述气流方向,所述外沿与窗口边缘区的上表面之间构成所述第一凹部,且所述第一凹部侧壁的外沿具有向窗口倾斜的所述第一侧壁,所述窗口边缘区的上表面具有所述第一弧面,所述窗口边缘区的下表面具有所述第一斜面;沿所述气流方向,所述窗口中心区的下表面与窗口边缘区的下表面齐平,所述外沿的内侧设有第二斜面;所述窗口的下表面高于外沿的下表面,所述上盖为拱形结构。

11、可选地,所述窗口的上表面设置有若干个条形加强筋,所述条形加强筋垂直于所述气流方向。

12、可选地,靠近所述进气口的条形加强筋数量少于靠近所述出气口的条形加强筋数量。

13、可选地,所述窗口可透过热辐射;所述窗口为石英材质。

14、可选地,所述窗口为透明的石英材质,所述外沿为透明或不透明的石英材质。

15、可选地,所述窗口中心区的下表面与窗口边缘区的下表面的最大高度差小于等于100毫米。

16、可选地,所述窗口中心区的下表面与窗口边缘区的下表面的最大高度差小于等于28毫米。

17、可选地,所述半导体处理腔的上部包括一开孔,所述开孔上设置所述上盖,所述上盖与半导体处理腔形成一处理空间,一承压壳体包围至少部分所述上盖,所述上盖与承压壳体形成一密闭空间,所述上盖设置在所述处理空间和密闭空间之间以实现两者的气密隔离,当所述上盖设置在所述开孔上时,所述上盖具有一朝向所述处理空间的下表面和一朝向所述密闭空间的上表面。

18、本实用新型的技术方案具有如下有益效果:

19、本实用新型提供了一种用于半导体处理腔的上盖,所述上盖设置在所述处理空间和密闭空间之间,所述处理空间与密闭空间的压强差不同,所述上盖能够承受其所述处理腔与密闭空间的压强差,且所述上盖中部的窗口包括窗口中心区和包围窗口中心区的窗口边缘区,所述窗口边缘区与外沿相连,所述外沿与窗口边缘区的上表面之间构成第一凹部,由于所述外沿具有向窗口倾斜的第一侧壁,因此,有利于形成较大曲率半径的窗口边缘区上表面的第一弧面,所述第一凹部、第一侧壁和第一弧面的设计有利于更好地承受处理空间与密闭空间之间的压力差。并且,由于所述窗口边缘区的上表面位于所述外沿的上表面和下表面之间,因此,所述外沿与窗口边缘区的上表面之间所构成的第一凹部向远离密闭空间的方向凹陷,使得当密闭空间内的压力小于处理空间内的压力时,根据受力分析,作用于凹部的压力较小,则所述第一凹部的厚度可做的较薄就能够承受其内外的压力差。

20、进一步地,所述窗口的上表面和下表面均向远离外沿的下表面的方向拱起,即:所述窗口向靠近密闭空间的方向凸起,根据受力分析,当密闭空间内的压力大于处理空间内的压力时,作用于窗口上的力较小,则所述窗口的厚度可做的较薄就能够承受其内外的压力差。

21、进一步地,所述窗口中心区与窗口边缘区的最大高度差小于等于100毫米,即所述窗口中心区与窗口边缘区的最大高度差较小,那么当所述上盖安装于所述半导体反应腔时,由窗口边缘区流至窗口中心区的过程中气流上下波动较小,换句话说,气流由窗口边缘区流至窗口中心区的过程中较稳定,更便于气流成分的调节和控制,有利于基片表面形成的化学沉积膜更加均匀。并且,所述上盖的厚度较薄,具有较好的红外透过率,另外,对于易损耗的上盖单独更换时更简单,相比处理腔整体更换降低了成本。

- 还没有人留言评论。精彩留言会获得点赞!