一种氢气快速电加热装置及纯氢竖炉还原系统的制作方法

本技术涉及冶金,尤其涉及一种氢气快速电加热装置及纯氢竖炉还原系统。

背景技术:

1、我国钢铁产业以高炉长流程为主,是以碳为还原剂及能源为主,碳冶金的最终产物是co2,钢铁工业co2排放占全国co2总排放量的14~15%左右,高炉炼铁co2排放为73.1%,而氢冶金的还原剂为h2,最终产物是h2o,真正做到了co2零排放,所以将碳冶金转变为氢冶金是钢铁工业发展低碳经济的最佳选择。

2、作为一种理想的绿色冶金模式,氢冶金具有以下优势:(1)反应速率快:h2作为还原气,具有传质速率快、抗粘结性良好、速率常数大和还原产物绿色的优势。在高温条件下,h2的还原能力高于co还原能力,且反应平衡浓度低于co,在相同温度下,还原气氛中h2含量越高,还原反应速率越大。(2)产品清洁:从热力学看,除铁之外其他元素很难被氢还原,为纯净钢生产奠定基础,且氢还原不使用固体还原剂,带入的p、s等少,炼钢过程杂质少。(3)环境负荷小:氢冶金的产物为水,不仅可减少甚至避免co2对大气污染,且还原产物易于脱除,能源和水资源可循环利用。

3、我国“绿氢”有巨大潜力,我国风能资源理论蕴藏量为32.26亿kw,主要分布在三北(东北、西北、华北北部)、东部沿海陆地、岛屿及近岸海域,可开发利用的地表风电资源约为10亿kw,其中陆地2.5亿kw,海上7.5亿kw,如果扩展到50~60米以上高空,风力资源将有望扩展到20~25亿kw,居世界首位。2021年,全国风电新增并网装机4757万kw,我国风力发电装机容量达32848万kw。2021年我国陆上风力发电装机容量为30209万kw,占装机容量的92%;海上风力发电装机容量为2639万kw,占装机容量的8%。根据国家中长期发展规划,到2050年底,风电总装机容量将超过10亿kw。2021年我国风力发电量为6526亿kwh。

4、我国太阳能发电资源丰富,资源可开发潜力巨大,全部陆地面积接受的太阳能辐射约为1.7万亿吨标煤/年。依据太阳能辐照强度,我国所有地区均是资源可利用区,总体分布是高原大于平原,西部大于东部地区。太阳能发电技术可开发潜力包括集中式和分布式,仅以戈壁面积(57万平方公里)的20%计算,光伏发电技术可开发潜力超过50亿kw。根据测算2025年我国分布式光伏技术可开发潜力为14.9亿kw,2021年我国光伏新增装机5488万kw,累计装机量达到30598.7万kw,2021年,全国光伏发电量3259亿kwh。目前电网只能容纳15%左右的非稳定电源,风能、太阳能发出来的电,电网没法全部承受。太阳能、风能等可再生能源电解水制备绿氢成为趋势。

5、由于氢冶金是吸热反应,为了维持反应的进行,除了还原需要氢气外,还需要大量氢气循环补热,须将氢气加热至950~1050℃。纯氢竖炉直接还原工艺的核心就是解决氢气加热问题,在小于830℃温度内可以采用金属管式换热。而金属管式换热将氢气从830℃加热至1050℃则由于材料的长期耐高温性能、氢腐蚀、焊接焊缝和高温防爆防泄漏问题难于解决。

技术实现思路

1、鉴于上述的分析,本实用新型旨在提供一种氢气快速电加热装置及纯氢竖炉还原系统,用以解决现有中金属管式换热不能将氢气直接加热至1050℃的问题。

2、一方面,本实用新型提供了一种氢气快速电加热装置,包括加热器和可控硅调压系统,所述的加热器设置有用于加热氢气的多个相连接的发热管束,氢气在所述的发热管束内流动进行加热,所述的发热管束通过电极与所述的可控硅调压系统连接,所述的可控硅调压系统通过调节加热功率对所述的发热管束进行加热。

3、进一步的,所述的发热管束为直管或s型管。

4、进一步的,所述的发热管束依次与入口孔板、中间孔板和出口孔板连接,所述的入口孔板、中间孔板和出口孔板均与定位拉杆连接,所述的入口孔板通过支撑板与加热器外壳连接。

5、进一步的,所述的入口孔板、中间孔板和出口孔板均通过定位套与发热管束焊接定位。

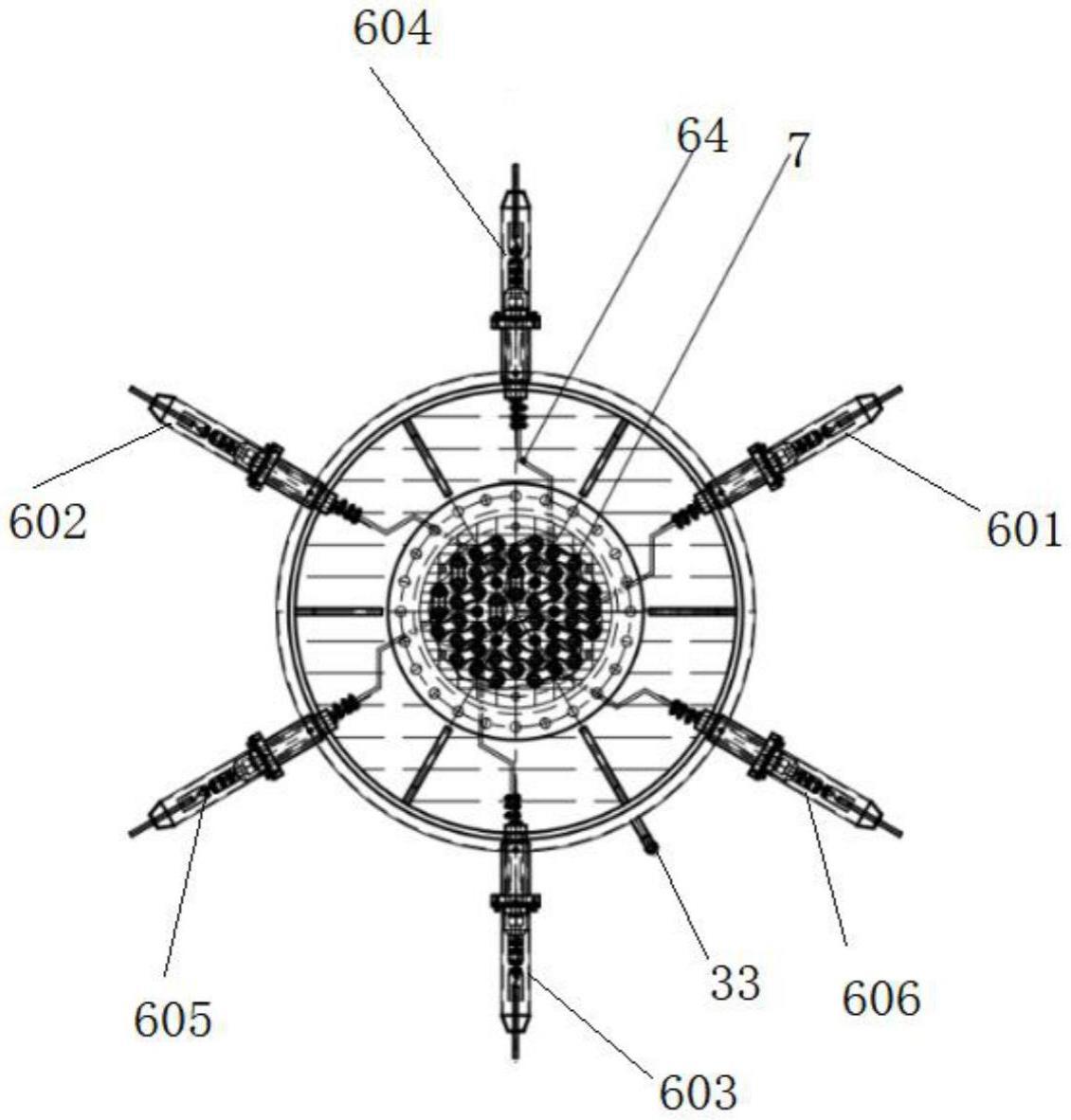

6、进一步的,所述的电极包括结构相同的a相电极、b相电极、c相电极和三个n电极,多个发热管束分成a相发热管束、b相发热管束和c相发热管束三部分,a相发热管束中的两根发热管束分别与a相电极和第一个n电极相连,b相发热管束中的两根发热管束分别与b相电极和第二个n电极相连,c相发热管束中的两根发热管束分别与c相电极和第三个n电极相连。

7、进一步的,a相发热管束、b相发热管束或c相发热管束中的多根发热管束之间为串联或并-串联。

8、进一步的,所述的发热管束通过导电铜排与电极引线铜杆的一端连接,所述的电极引线铜杆一端的外侧设置有水冷结构,所述的水冷结构连接有冷却进水口和冷却回水口,所述的水冷结构与加热器外壳焊接。

9、进一步的,电极引线铜杆的另一端外侧设置有绝缘结构。

10、进一步的,所述的发热管束为铁铬铝合金管或镍铬合金管。

11、进一步的,加热器外壳上设置有半圆管螺旋状冷却水套,所述的半圆管螺旋状冷却水套的两端分别设置有水套进水口和水套回水口。

12、另一方面,本实用新型提供了一种纯氢竖炉还原系统,包括所述的氢气快速电加热装置。

13、与现有技术相比,本实用新型至少可实现如下有益效果之一:

14、(1)采用本实用新型的发热管束直接通电加热方法可以快速将氢气加热到1050℃,解决了传统金属管式换热器换热温度普遍830℃以内,不能够将氢气加热到1050℃的技术难题,克服了纯氢冶金的技术瓶颈;

15、(2)本实用新型的快速电加热氢气装置连接部位全部采用金属密封件密封,可以有效避免高温氢气泄露;

16、(3)本实用新型的加热器外壳上设置有半圆管螺旋状冷却水套,可以保证导电室散热,使导电铜排与密封电极不会过热,有效提高了电极的使用寿命;

17、(4)本实用新型采用三相电输入,导电室内设置a相电极、b相电极、c相电极和三个n电极,采用可控硅调压系统调节加热功率,可以实现各段温度闭环控制,经加热后的氢气温度达到1050℃送至纯氢竖炉与铁矿进行还原;

18、(5)本实用新型的电极上设置水冷结构有效防止电极发热,绝缘结构起到绝缘的作用,各结构密封连接,有效防止氢气泄露;

19、(6)本实用新型的发热管束采用s型,增加了氢气与发热体换热长度和换热时间,提高了换热效率。

20、本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的内容中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过文字以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种氢气快速电加热装置,其特征在于,包括加热器和可控硅调压系统,所述的加热器内设置有用于加热氢气的多个相连接的发热管束,氢气在所述的发热管束内流动进行加热,所述的发热管束通过电极与所述的可控硅调压系统连接,所述的可控硅调压系统通过调节加热功率对所述的发热管束进行加热。

2.根据权利要求1所述的一种氢气快速电加热装置,其特征在于,所述的发热管束为直管或s型管。

3.根据权利要求1所述的一种氢气快速电加热装置,其特征在于,所述的发热管束依次与入口孔板、中间孔板和出口孔板连接,所述的入口孔板、中间孔板和出口孔板均与定位拉杆连接,所述的入口孔板通过支撑板与加热器外壳连接。

4.根据权利要求3所述的一种氢气快速电加热装置,其特征在于,所述的入口孔板、中间孔板和出口孔板均通过定位套与发热管束焊接定位。

5.根据权利要求1所述的一种氢气快速电加热装置,其特征在于,所述的电极包括结构相同的a相电极、b相电极、c相电极和三个n电极,多个发热管束分成a相发热管束、b相发热管束和c相发热管束三部分,a相发热管束中的两根发热管束分别与a相电极和第一个n电极相连,b相发热管束中的两根发热管束分别与b相电极和第二个n电极相连,c相发热管束中的两根发热管束分别与c相电极和第三个n电极相连。

6.根据权利要求5所述的一种氢气快速电加热装置,其特征在于,a相发热管束、b相发热管束或c相发热管束中的多根发热管束之间为串联或并-串联。

7.根据权利要求1所述的一种氢气快速电加热装置,其特征在于,所述的发热管束通过导电铜排与电极引线铜杆的一端连接,所述的电极引线铜杆一端的外侧设置有水冷结构,所述的水冷结构连接有冷却进水口和冷却回水口,所述的水冷结构与加热器外壳焊接。

8.根据权利要求7所述的一种氢气快速电加热装置,其特征在于,电极引线铜杆的另一端外侧设置有绝缘结构。

9.根据权利要求1所述的一种氢气快速电加热装置,其特征在于,所述的发热管束为铁铬铝合金管或镍铬合金管。

10.一种纯氢竖炉还原系统,其特征在于,包括权利要求1-9任一项所述的氢气快速电加热装置。

技术总结

本技术涉及一种氢气快速电加热装置及纯氢竖炉还原系统,属于冶金技术领域,用以解决现有技术中金属管式换热不能将氢气加热至1050℃,所述的装置包括加热器和可控硅调压系统,所述的加热器内设置有用于加热氢气的多个发热管束,氢气在所述的发热管束内流动进行加热,所述的发热管束与电极连接,所述的可控硅调压系统与所述的电极连接,用于调节不同的加热功率对所述的发热管束进行加热。实现了直接通过电加热将氢气快速加热至1050℃,且加热效率高,有效防止氢气泄露和电极发热。

技术研发人员:周和敏,郝晓东,张俊,沈朋飞,徐洪军,何鹏,高俊哲

受保护的技术使用者:钢研晟华科技股份有限公司

技术研发日:20230215

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!