一种底装料多工位气相沉积炉的制作方法

本技术涉及气相沉积炉,具体为一种底装料多工位气相沉积炉。

背景技术:

1、气相沉积技术是一种发展迅速、应用广泛的表面成膜技术,它不仅可以用来制备各种特殊力学性能(的薄膜涂层,而且还可以用来制备各种功能薄膜材料和装饰薄膜涂层等。

2、经过海量检索,发现现有技术:公开号为cn212770943u,公开了一种多工位化学气相沉积炉。多工位化学气相沉积炉,包括:炉体;空心管,所述空心管固定安装在炉体内,所述空心管的一端延伸至炉体外;送料筒,所述送料筒滑动安装在空心管内;第一电机,所述第一电机固定安装在炉体的一侧;第一锥形齿轮,所述第一锥形齿轮固定安装在第一电机的输出轴上;内螺纹套筒,所述内螺纹套筒转动安装在空心管内,所述内螺纹套筒的一端延伸至炉体外;第二锥形齿轮,所述第二锥形齿轮固定套设在内螺纹套筒上,所述第一锥形齿轮与第二锥形齿轮啮合;外螺纹管,所述外螺纹管螺纹安装在内螺纹套筒内。本实用新型提供的多工位化学气相沉积炉具有使用方便、进料管能够自动进行收送的优点。

3、综上所述,现有的气相沉积炉的上料结构通常为设备顶端和侧边,若炉体的规格较大,则需要投入升降设备,并且人力搬运的劳动强度也较大,实际使用的灵活性较低,其次,传统的气相沉积炉内部的处理空间大多为一个,缺少相互独立的处理空间,无法对少批量的工件进行独立加工,设备的使用效率不够高。

技术实现思路

1、本实用新型的目的在于提供一种底装料多工位气相沉积炉,以解决上述背景技术中提出的问题。

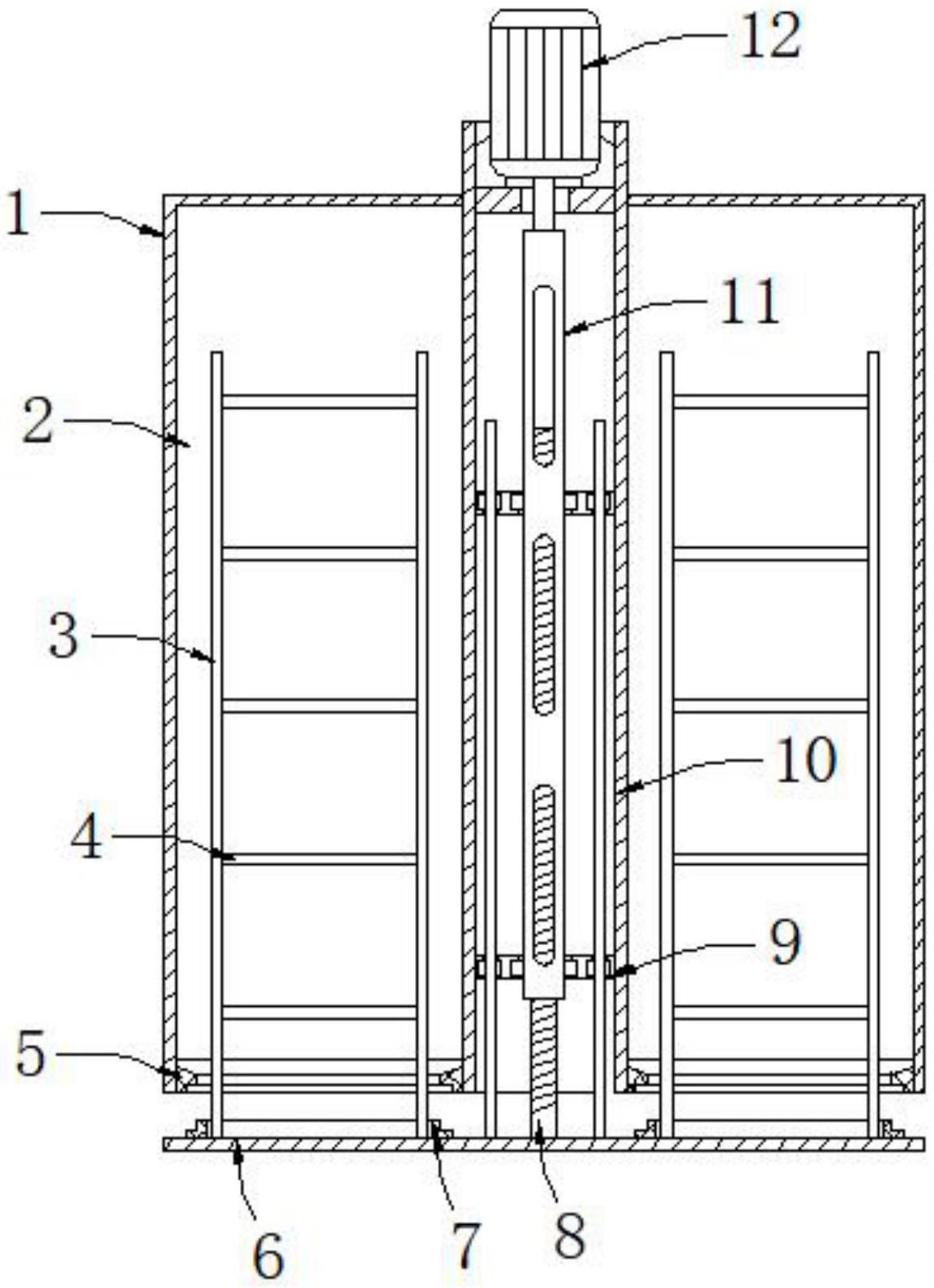

2、为实现上述目的,本实用新型提供如下技术方案:一种底装料多工位气相沉积炉,包括炉体、沉积仓、底板、限位板、中空管、螺纹套和传动轴,所述炉体内部设置有中空管,所述中空管外壁焊接有呈圆形阵列分布的隔板,所述隔板将炉体内部分隔出大小均匀的沉积仓,所述炉体底端设置有底板,所述中空管上端内壁焊接有固定板,所述固定板上表面安装有电机,所述中空管内部焊接有平行分布的限位板,所述限位板圆心位置处开设有销孔,且销孔内部转动插接有螺纹套,所述限位板表面开设有呈圆形阵列分布的限位孔,所述限位孔内部插接有限位杆,所述螺纹套内部转动插接有螺柱,所述底板上表面焊接有呈圆形阵列分布的立柱。

3、优选的,所述电机下端设置有传动轴,且传动轴下端与螺纹套上表面相连接。

4、优选的,所述沉积仓底端内壁均设置有第一密封垫,所述底板表面设置有与沉积仓相适配的第二密封垫。

5、优选的,所述立柱之间设置有等距平行分布的放置网。

6、优选的,所述螺柱与限位杆下端均焊接于底板上表面。

7、优选的,所述销孔内部嵌入安装有与螺纹套外壁相贴合的转动轴承,所述限位孔内部嵌入安装有与限位杆外壁相贴合的直线轴承。

8、与现有技术相比,本实用新型的有益效果是:本实用新型在炉体中通过隔板将内部空间分隔成相同大小的沉积仓,工作人员可将小批量的工件分别置于不同的沉积仓中,从而进行不同形式的气相沉积处理,有效提高了炉体内部的空间利用率,提升了炉体的使用效率,并且底板可通过电机驱动螺纹套旋转,促使螺柱产生升降,实现底板的升降,可将底板上方的立柱和放置网由沉积仓中产生升降,便于工作人员将放置网表面的工件进行放置和取出,工作人员在炉体下方即可进行作业,实际操作的灵活性更高,且工作人员的劳动强度更低。

技术特征:

1.一种底装料多工位气相沉积炉,包括炉体(1)、沉积仓(2)、底板(6)、限位板(9)、中空管(10)、螺纹套(11)和传动轴(20),其特征在于:所述炉体(1)内部设置有中空管(10),所述中空管(10)外壁焊接有呈圆形阵列分布的隔板(13),所述隔板(13)将炉体(1)内部分隔出大小均匀的沉积仓(2),所述炉体(1)底端设置有底板(6),所述中空管(10)上端内壁焊接有固定板(19),所述固定板(19)上表面安装有电机(12),所述中空管(10)内部焊接有平行分布的限位板(9),所述限位板(9)圆心位置处开设有销孔(14),且销孔(14)内部转动插接有螺纹套(11),所述限位板(9)表面开设有呈圆形阵列分布的限位孔(15),所述限位孔(15)内部插接有限位杆(16),所述螺纹套(11)内部转动插接有螺柱(8),所述底板(6)上表面焊接有呈圆形阵列分布的立柱(3)。

2.根据权利要求1所述的一种底装料多工位气相沉积炉,其特征在于:所述电机(12)下端设置有传动轴(20),且传动轴(20)下端与螺纹套(11)上表面相连接。

3.根据权利要求1所述的一种底装料多工位气相沉积炉,其特征在于:所述沉积仓(2)底端内壁均设置有第一密封垫(5),所述底板(6)表面设置有与沉积仓(2)相适配的第二密封垫(7)。

4.根据权利要求1所述的一种底装料多工位气相沉积炉,其特征在于:所述立柱(3)之间设置有等距平行分布的放置网(4)。

5.根据权利要求1所述的一种底装料多工位气相沉积炉,其特征在于:所述螺柱(8)与限位杆(16)下端均焊接于底板(6)上表面。

6.根据权利要求1所述的一种底装料多工位气相沉积炉,其特征在于:所述销孔(14)内部嵌入安装有与螺纹套(11)外壁相贴合的转动轴承(17),所述限位孔(15)内部嵌入安装有与限位杆(16)外壁相贴合的直线轴承(18)。

技术总结

本技术公开了一种底装料多工位气相沉积炉,包括炉体、沉积仓、底板、限位板、中空管、螺纹套和传动轴,所述炉体内部设置有中空管,所述中空管外壁焊接有隔板,所述隔板将炉体内部分隔出沉积仓,所述炉体底端设置有底板,所述中空管上端内壁焊接有固定板,所述固定板上表面安装有电机,所述中空管内部焊接有限位板,所述限位板圆心位置处开设有销孔,且销孔内部插接有螺纹套,所述限位板表面开设有限位孔,所述限位孔内部插接有限位杆,所述螺纹套内部转动插接有螺柱,所述底板上表面焊接有立柱。本技术将炉体内部分隔成独立分布的沉积仓,可进行独立的工件处理,并且底板可进行升降,便于工作人员由炉体底部进行工件的摆放和拿取。

技术研发人员:缪旭峰,黄刚,周锋

受保护的技术使用者:兆默半导体设备(上海)有限公司

技术研发日:20230303

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!