一种沉积炉的制作方法

本技术属于碳/碳复合材料坩埚制造,具体地说,涉及一种沉积炉。

背景技术:

1、现有技术中,制备坩埚的基本工序是制出坩埚形状的预制体,然后通过气相沉积或者液相沉积的方法,将碳原子渗透到碳纤维制成的预制体上,同时进行高温处理,将碳原子石墨化。利用气相沉积方法使预制体在沉积炉内沉积碳的过程是,在沉积炉内通入甲烷,同时提供高温将甲烷分解为气态的碳和氢气,然后使气态碳接触预制体,最终沉积到预制体内,进而提高坩埚的强度、密度等性能。但是,现有气相沉积炉普遍采用侧向加热方式,即在炉壁安装加热器对炉内气体进行加热。这一加热方式随着炉体的增大会出现炉体内温度分布不均匀,靠近炉壁温度较高,靠近炉体中心温度较低的缺陷,从而影响沉积效果。

2、申请号为:201910620583.0的中国实用新型专利公开了一种化学气相均匀沉积炉,包括炉体、加热装置、进气装置。炉体内安装有专用的内筒腔体连接着进气系统。本实用新型通过改进沉积腔室,增加气体喷淋装置、底部加热装置以及衬底的旋转系统提升了薄膜沉积的均匀性节省了材料;所述炉体底部有废气出口,用于后续的废气处理。

3、这种沉积炉虽然解决了炉体内气体温度不均匀的问题,但是该沉积炉的缓冲腔设在沉积腔室的上方并且加热装置设在沉积腔室的底部,由于气体是从上方向下运动并从沉积腔下方排出,气体进入沉积腔后仍未完全分解为气态碳和氢气,需要经过加热装置的加热后才能完全分解并在预制体上沉积碳原子,导致靠近沉积腔底部的预制体才能得到有效的处理并且处理过程时间较长,从而无法处理较高的预制体,或者无法通过叠高堆放的方式处理多个预制体。

4、有鉴于此特提出本实用新型。

技术实现思路

1、本实用新型的目的在于提供一种沉积炉,以实现利用预热腔提升气体温度加快气体的分解过程,并确保气体进入沉积腔后整个沉积腔中的温度均匀一致,从而能够处理尺寸更大的预制体的目的。

2、为解决上述技术问题,本实用新型采用技术方案的基本构思是:

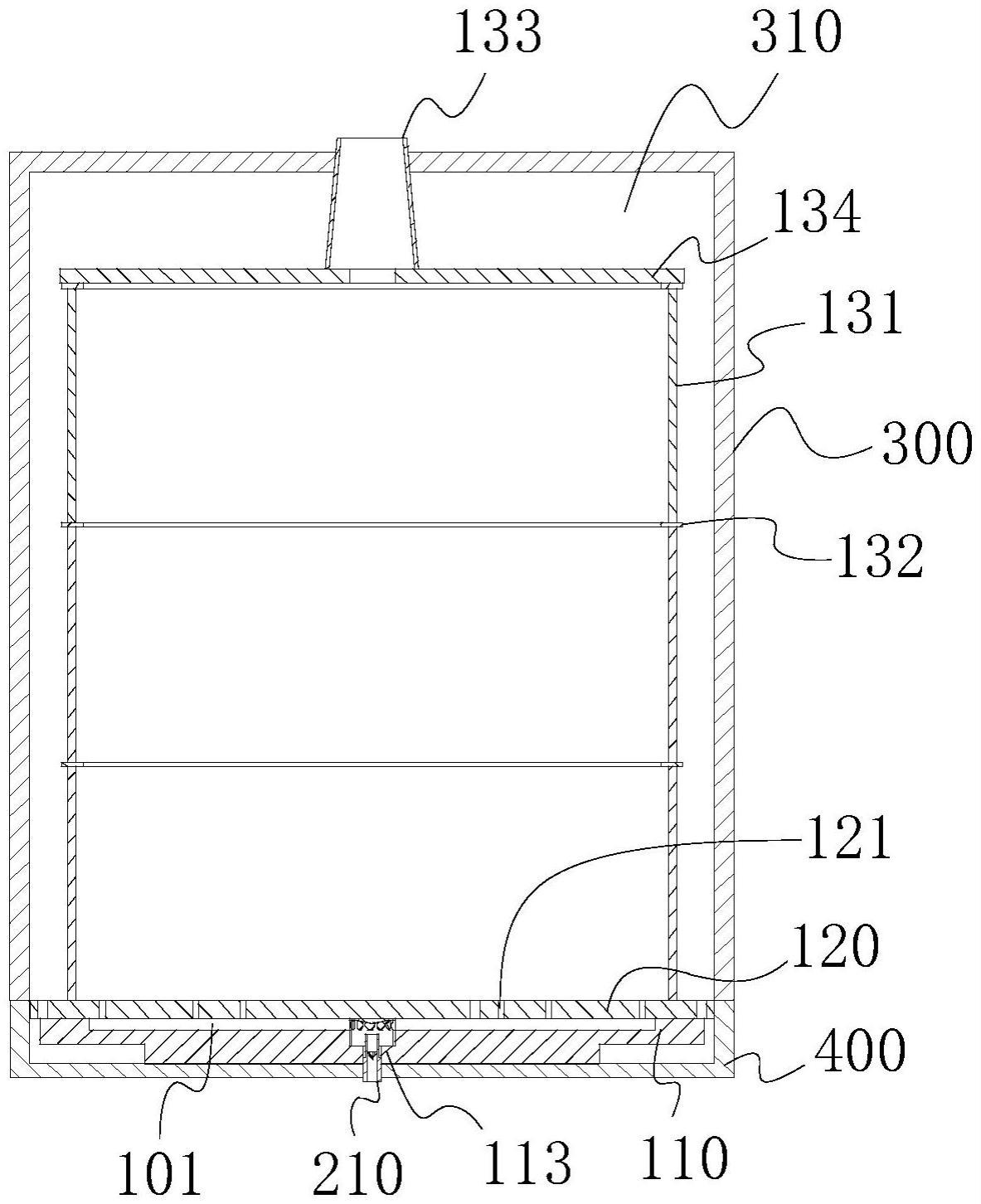

3、一种沉积炉,包括设有进气管的炉体和设置在炉体空腔内的支撑板,支撑板将空腔分隔为在上方的沉积腔和在下方的供气腔,供气腔内还设置有底座,底座设置在炉体底壁上与支撑板围成预热腔,支撑板上开设有连通沉积腔和预热腔的透气孔,底座上开设有连通预热腔内外的固定孔,进气管插接在固定孔内与预热腔连通。

4、进一步地,还包括内部形成空腔且空腔的一端敞口设置的导气罩,导气罩上开设有连通其空腔内外的通孔,导气罩设置在所述预热腔内并以其敞口罩设在所述固定孔上,所述预热腔经由通孔连通固定孔。

5、进一步地,所述导气罩包括端盖和侧壁,侧壁呈筒状且筒的一端与端盖连接、另一端形成所述敞口,若干通孔沿着侧壁的周向均匀分布,所述通孔至少部分露出所述固定孔。

6、进一步地,所述端盖的内侧形成有锥形的引导面,引导面的顶点向着所述敞口凸出,所述通孔设在所述侧壁上连接有端盖的一端,并且引导面延伸至所述通孔处。

7、进一步地,所述引导面的顶点到所述端盖的距离至少大于所述通孔的半径。

8、进一步地,所述底座上端面的中部设有一个向下凹陷的沉槽,所述底座上端面形成一个环形的支撑面,所述支撑板与支撑面贴合并覆盖沉槽形成所述预热腔。

9、进一步地,所述固定孔开设在所述沉槽的中心位置,所述固定孔包括与所述沉槽底面相连且未贯通所述底座的导气部和从导气部起延伸贯通所述底座的套接部,导气部的直径至少大于套接部的直径两倍。

10、进一步地,还包括放置在所述沉积腔内的马弗罩,马弗罩呈筒状并且扣合在所述支撑板上,马弗罩横截面的直径大于所述预热腔横截面的直径并且小于所述沉积腔横截面的直径。

11、进一步地,所述马弗罩包括若干个筒体、密封圈和顶板,筒体由圆柱形的薄壁构成;密封圈为圆环形的片状结构,并且密封圈的直径与筒体的直径相同;

12、筒体和密封圈交替叠放,并且顶板覆盖在最上方。

13、进一步地,所述马弗罩还包括排气管,所述顶板上开设有排气口,排气管连接在所述顶板上并且覆盖排气口,排气管穿透炉体通向沉积炉的外部。

14、采用上述技术方案后,本实用新型与现有技术相比具有以下有益效果。

15、1、该沉积炉通过在沉积腔的下方分隔设置一个对气体进行升温的预热腔,能够使气体在预热腔内完成分解的过程,从而使进入沉积腔的气体为能够直接对预制体进行沉积处理的气态碳,大大缩减了对预制体沉积碳的时长,气体从预热腔向沉积腔流动是自下向上的方向,与气体和热量的逸散传递方向相一致,保证了气体在沉积腔内具有均匀的温度场,使得沉积炉能够处理规格尺寸更大的预制体。

16、2、通过在预热腔内设置导气罩,使得通向沉积炉内的气体的喷射方向全部在同一个水平面上,利用导气罩对喷出气体进行导向,减少了气体的能量损耗,保证了气体中碳原子密度的均匀性,提升了对预制体处理的效果。

17、3、通过在沉积腔内设置马弗罩,使含有碳原子的气体只能在马弗罩的空腔内扩散,避免了气态碳与炉体内的加热层接触,从而防止了在加热层上沉积碳层的危害,同时将马弗罩改良为分体式的结构,提高了马弗罩对多种预制体规格尺寸的适应性,减少了马弗罩的数量并节省了成本。

18、下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

技术特征:

1.一种沉积炉,包括设有进气管(210)的炉体和设置在炉体空腔内的支撑板(120),支撑板(120)将空腔分隔为在上方的沉积腔(310)和在下方的供气腔,供气腔内还设置有底座(110),其特征在于,

2.根据权利要求1所述的一种沉积炉,其特征在于,

3.根据权利要求2所述的一种沉积炉,其特征在于,

4.根据权利要求3所述的一种沉积炉,其特征在于,所述端盖(233)的内侧形成有锥形的引导面(231),引导面(231)的顶点向着所述敞口(235)凸出,所述通孔(232)设在所述侧壁(234)上连接有端盖(233)的一端,并且引导面(231)延伸至所述通孔(232)处。

5.根据权利要求4所述的一种沉积炉,其特征在于,所述引导面(231)的顶点到所述端盖(233)的距离至少大于所述通孔(232)的半径。

6.根据权利要求1-5任一所述的一种沉积炉,其特征在于,

7.根据权利要求6所述的一种沉积炉,其特征在于,所述固定孔(113)开设在所述沉槽(111)的中心位置,

8.根据权利要求7所述的一种沉积炉,其特征在于,还包括放置在所述沉积腔(310)内的马弗罩(130),马弗罩(130)呈筒状并且扣合在所述支撑板(120)上,马弗罩(130)横截面的直径大于所述预热腔(101)横截面的直径并且小于所述沉积腔(310)横截面的直径。

9.根据权利要求8所述的一种沉积炉,其特征在于,

10.根据权利要求9所述的一种沉积炉,其特征在于,

技术总结

本技术公开了一种沉积炉,沉积炉包括设有进气管的炉体和设置在炉体空腔内的支撑板,支撑板将空腔分隔为在上方的沉积腔和在下方的供气腔,供气腔内还设置有底座,底座设置在炉体底壁上与支撑板围成预热腔,支撑板上开设有连通沉积腔和预热腔的透气孔,底座上开设有连通预热腔内外的固定孔,进气管插接在固定孔内与预热腔连通。该沉积炉通过在沉积腔的下方分隔设置一个对气体进行升温的预热腔,能够使气体在预热腔内完成分解的过程,从而使进入沉积腔的气体能够直接对预制体进行沉积处理,缩减了渗碳的时长,保证了气体在沉积腔内具有均匀的温度场,使得沉积炉能够处理规格尺寸更大的预制体。

技术研发人员:周俭

受保护的技术使用者:内蒙古鼎泰万邦新材料有限公司

技术研发日:20230404

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!