一种用于熔模铸造的脱蜡炉的制作方法

本技术涉及铸造,具体为一种用于熔模铸造的脱蜡炉。

背景技术:

1、铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法,脱蜡铸造是先以蜡复制所需要铸造的物件,然后浸入含陶瓷(或硅溶胶)的池中待干,使蜡制的复制品覆上一层陶瓷外膜,然后熔解模中的蜡,并抽离铸模,脱蜡是脱蜡铸造工艺中的重要环节之一,通过脱蜡炉完成脱蜡,使型壳内部的蜡体脱落,从而使型壳形成腔体,以便浇注金属液。

2、现有的脱蜡工艺采用脱蜡炉脱蜡,经检索,公开号cn211679873u用于熔模铸造的脱蜡炉,通过设置蜡液收集机构,能够在熔蜡的同时自动将熔化的蜡液进行收集,从而防止了蜡液污染炉体,也避免了型壳遭受污染,该蜡液收集机构还设置有防溅功能的接料斗,可防止蜡液溅出;该脱蜡机构采用整体环绕式加热机构,可使型壳内的蜡体快速熔化,降低等待时间,其次该脱蜡炉采用自动推动机构,代替了传统的手拉式机构,避免了工人被烫伤的现象。但是该方案还存在一些不足之处,完成脱蜡的铸件通过抽拉结构从脱蜡炉中取出,冷区一定时间才能完全取下,无法立刻进行下一组脱蜡,效率较低,同时这段时间脱蜡炉闲置,内部高温环境无法得到持续合理利用。

技术实现思路

1、针对上述情况,为弥补上述现有缺陷,本实用新型提供了一种结构合理、简单,可以高效脱蜡,节能环保的用于熔模铸造的脱蜡炉。

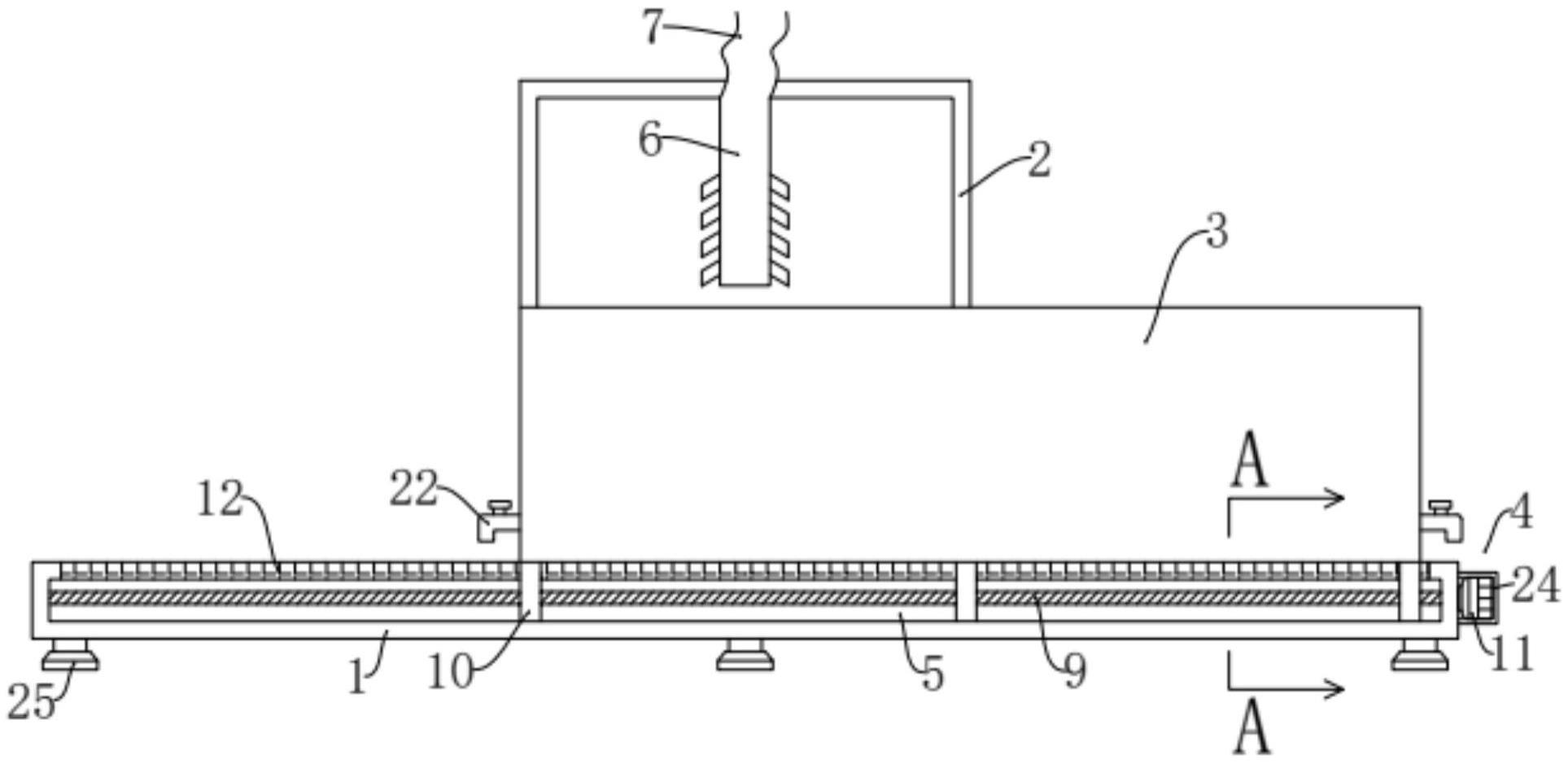

2、本实用新型提供如下的技术方案:本实用新型提出的一种用于熔模铸造的脱蜡炉,包括支撑底座、脱蜡炉本体、脱蜡放置仓和驱动结构,所述支撑底座内部设有驱动腔,所述驱动结构设于驱动腔内,所述脱蜡炉本体设于支撑底座上中部,所述脱蜡炉本体相对侧壁设有开口,所述脱蜡炉本体内顶壁设有蒸汽管,所述脱蜡炉本体上设有外接软管,外接软管与蒸汽箱连接,所述蒸汽管与外接软管相连通,所述脱蜡放置仓底部设有滑动轮,所述支撑底座上设有导向滑槽,所述脱蜡放置仓贯穿开口且滑动设于支撑底座上,所述滑动轮滚动设于导向滑槽中;所述驱动结构包括驱动螺杆、驱动滑块和驱动电机,所述驱动螺杆两端转动设于驱动腔内相对侧壁,所述支撑底座上设有限位滑槽,所述驱动滑块通过螺纹连接设于驱动螺杆上且滑动于限位滑槽中,所述驱动滑块顶部与脱蜡放置仓底部相连接,所述驱动电机设于支撑底座侧壁,所驱动电机的动力输出轴与驱动螺杆一端相连接。

3、为了使脱蜡炉可以高效持续对铸件脱蜡,同时减少对炉内热量损耗,节能环保,所述脱蜡放置仓内设有竖直分隔板,所述脱蜡放置仓内设有两组脱蜡腔,两组所述脱蜡腔分别位于竖直分隔板两侧,所述脱蜡腔内设有蜡液分隔板和支撑块,所述支撑块内设有限位凹槽,所述支撑块上放置有铸件放置板,所述铸件放置板底部设有定位块,所述定位块滑动设于限位凹槽中,所述蜡液分隔板上设有回收口,所述铸件放置板上设有倒料壳,所述倒料壳为漏斗型设置,所述倒料壳底部贯穿回收口且延伸至蜡液分隔板下方,所述铸件放置板上对应设有限位环,所述回收口、倒料壳和限位环对应设有多组,具体使用时,通过脱蜡放置仓和竖直分隔板对应对支撑底座两侧的开口进行封堵,一组脱蜡腔进行脱蜡作业时另一组脱蜡腔可以进行冷却和上下料,大大提高了脱蜡效率,同时有效减少脱蜡炉内部温度损失。

4、进一步地,所述脱蜡放置仓侧壁设有排液管,所述排液管上设有控制阀。

5、作为优选的,所述铸件放置板上设有提拉把手。

6、进一步地,所述驱动电机上设有电机防护罩。

7、进一步地,所述驱动电机为正反转电机。

8、进一步地,所述支撑底座底部设有支撑垫脚。

9、本实用新型提出的一种用于熔模铸造的脱蜡炉,采用上述结构取得的有益效果如下:

10、(1)通过设置的脱蜡放置仓和驱动结构配合可以实现一组脱蜡腔在脱蜡炉本体中脱蜡,另一组脱蜡腔在脱蜡炉本体外部进行冷却和上下料,大大提高了脱蜡效率,同时有效减少脱蜡炉内部温度损失。

11、(2)铸件放置板上设置的限位环使铸件摆放稳定且防止蜡液外溢,铸件放置板上设置提拉把手进一步方便对铸件整体搬运。

技术特征:

1.一种用于熔模铸造的脱蜡炉,其特征在于:包括支撑底座、脱蜡炉本体、脱蜡放置仓和驱动结构,所述支撑底座内部设有驱动腔,所述驱动结构设于驱动腔内,所述脱蜡炉本体设于支撑底座上中部,所述脱蜡炉本体相对侧壁设有开口,所述脱蜡炉本体内顶壁设有蒸汽管,所述脱蜡炉本体上设有外接软管,外接软管与蒸汽箱连接,所述蒸汽管与外接软管相连通,所述脱蜡放置仓底部设有滑动轮,所述支撑底座上设有导向滑槽,所述脱蜡放置仓贯穿开口且滑动设于支撑底座上,所述滑动轮滚动设于导向滑槽中;所述驱动结构包括驱动螺杆、驱动滑块和驱动电机,所述驱动螺杆两端转动设于驱动腔内相对侧壁,所述支撑底座上设有限位滑槽,所述驱动滑块通过螺纹连接设于驱动螺杆上且滑动于限位滑槽中,所述驱动滑块顶部与脱蜡放置仓底部相连接,所述驱动电机设于支撑底座侧壁,所驱动电机的动力输出轴与驱动螺杆一端相连接。

2.根据权利要求1所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述脱蜡放置仓内设有竖直分隔板,所述脱蜡放置仓内设有两组脱蜡腔,两组所述脱蜡腔分别位于竖直分隔板两侧,所述脱蜡腔内设有蜡液分隔板和支撑块,所述支撑块内设有限位凹槽,所述支撑块上放置有铸件放置板,所述铸件放置板底部设有定位块,所述定位块滑动设于限位凹槽中,所述蜡液分隔板上设有回收口,所述铸件放置板上设有倒料壳,所述倒料壳为漏斗型设置,所述倒料壳底部贯穿回收口且延伸至蜡液分隔板下方,所述铸件放置板上对应设有限位环,所述回收口、倒料壳和限位环对应设有多组。

3.根据权利要求2所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述脱蜡放置仓侧壁设有排液管,所述排液管上设有控制阀。

4.根据权利要求3所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述铸件放置板上设有提拉把手。

5.根据权利要求4所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述驱动电机上设有电机防护罩。

6.根据权利要求5所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述驱动电机为正反转电机。

7.根据权利要求6所述的一种用于熔模铸造的脱蜡炉,其特征在于:所述支撑底座底部设有支撑垫脚。

技术总结

本技术公开了一种用于熔模铸造的脱蜡炉,包括支撑底座、脱蜡炉本体、脱蜡放置仓和驱动结构,所述支撑底座内部设有驱动腔,所述驱动结构设于驱动腔内,所述脱蜡炉本体设于支撑底座上中部,所述脱蜡炉本体相对侧壁设有开口,所述脱蜡炉本体内顶壁设有蒸汽管,所述脱蜡炉本体上设有外接软管,外接软管与蒸汽箱连接,所述蒸汽管与外接软管相连通,所述脱蜡放置仓底部设有滑动轮,所述支撑底座上设有导向滑槽,所述脱蜡放置仓贯穿开口且滑动设于支撑底座上。本技术涉及铸造技术领域,具体提供了一种结构合理、简单,可以高效脱蜡,节能环保的用于熔模铸造的脱蜡炉。

技术研发人员:李世新,詹克会,刘宇

受保护的技术使用者:辽宁佳和精密金属有限公司

技术研发日:20230408

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!