一种深孔内圆磨削装置的制作方法

本技术涉及磨削装置,更具体地说,它涉及一种深孔内圆磨削装置。

背景技术:

1、深孔,是指孔深与直径之比大于5而小于10的孔,如油缸孔、轴的轴向油孔,空心主轴孔和液压阀孔等。而为了提升零件的整体性能,这些孔需要进行深孔内圆磨削加工,这类孔的深径比很大,在磨削过程中,对其磨削装置的刚性、精度、润滑等均具有很高的要求。

2、目前,市场上的深孔内圆磨削装置,通过将传动主轴分为三段,并分别设置三组轴承辅助支撑,增加了轴系的刚性,同时轴承的预紧力以及安装相位均可调,提高了轴系的回转精度,提高了磨削的加工精度,但是孔深较大时,磨削完成后深孔内的磨削液难以排出回收,此时运输零件至下一道工序容易造成环境脏污,且浪费了磨削液。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种便于排出及回收磨削液的深孔内圆磨削装置。

2、为实现上述目的,本实用新型提供了如下技术方案:

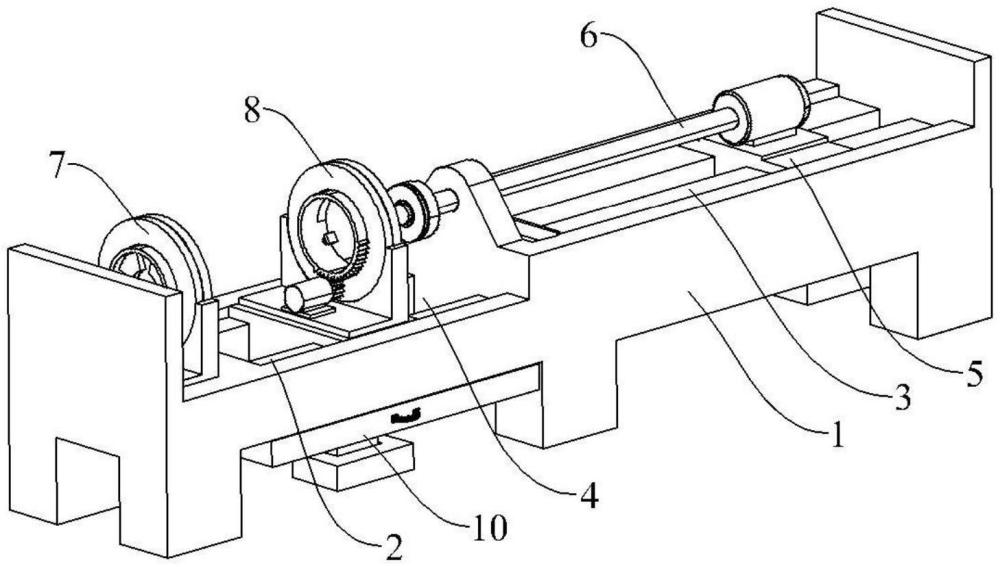

3、一种深孔内圆磨削装置,包括工作台、进给机构、磨削机构以及固定夹具,所述工作台上开设有夹具槽以及进给槽,所述进给机构设置在进给槽内,所述夹具槽内滑动连接有活动夹具,所述磨削机构上安装有排液盘,所述工作台上贯穿开设有排液槽,所述排液槽设置在夹具槽背离工作台台面的一侧,所述排液槽背离工作台台面的一侧设置有集液机构,所述磨削机构包括主轴,所述主轴上安装有刀具,所述排液盘安装在主轴上,所述排液盘设置在刀具背离进给机构的一侧,所述排液盘包括盘体,所述盘体的最大直径小于刀具的直径,所述盘体的外环面上开设有收缩槽,所述盘体内对称开设有四个限位槽,所述限位槽呈渐开状,所述限位槽背离轴心延伸的方向与主轴工作时的旋向相同,所述限位槽的外侧槽面上开设有滑槽,所述滑槽与收缩槽相连通,所述限位槽内滑动连接有配重,所述配重上固定有连杆,所述连杆的另一端固定有安装条,所述安装条上固定有刮条,所述连杆与滑槽滑动连接,所述安装条以及刮条均呈1/4圆弧状,所述安装条的最小半径与收缩槽的最小半径相等。

4、本实用新型进一步设置为:所述工作台与台面相对的一侧固定有两个滑轨,两个所述滑轨对称设置在排液槽的两侧,所述滑轨的横截面呈“l”形,所述集液机构包括安装框,所述安装框与滑轨滑动连接,所述安装框上固定有两个滑块,两个所述滑块分别与两个滑轨对应滑动卡接。

5、本实用新型进一步设置为:所述安装框内设置有滤网,所述安装框背离工作台的一侧连接有集液框,所述集液框呈漏斗状,所述集液框的另一端连接有存液箱。

6、本实用新型的优点是:

7、1、在刀具朝向待加工工件的一侧设置有排液盘,排液盘通过四个对称设置的刮条与待加工工件的内孔贴合,刮条上连接有配重,配重在对应的限位槽内滑动,限位槽设置为渐开状,限位槽背离轴心延伸的方向与加工时主轴的旋向相同,打磨时,限位槽随主轴转动,配重在离心力的作用下被推向限位槽靠近轴心的一端,从而使得刮条向内收缩而不与待加工工件的内孔接触,防止干扰磨削,退刀时,主轴反转,配重被推动至限位槽远离轴心的一端,刮条向外伸出而与工件内孔接触,从而将孔内磨削液导出,避免了残留的磨削液影响工作环境;

8、2、工作台上设置有排液槽,工作台的下方对应设置有集液机构,排液盘导出的磨削液通过排液槽进入集液机构,磨削所产生的金属杂质被阻隔在滤网上,经过过滤的废弃磨削液由漏斗状的集液框进入存液箱实现收集,便于后续的回收或处理。

技术特征:

1.一种深孔内圆磨削装置,包括工作台(1)、进给机构(5)、磨削机构(6)以及固定夹具(7),其特征在于:所述工作台(1)上开设有夹具槽(2)以及进给槽(3),所述进给机构(5)设置在进给槽(3)内,所述夹具槽(2)内滑动连接有活动夹具(8),所述磨削机构(6)上安装有排液盘(9),所述工作台(1)上贯穿开设有排液槽(4),所述排液槽(4)设置在夹具槽(2)背离工作台(1)台面的一侧,所述排液槽(4)背离工作台(1)台面的一侧设置有集液机构(10),所述磨削机构(6)包括主轴(601),所述主轴(601)上安装有刀具(602),所述排液盘(9)安装在主轴(601)上,所述排液盘(9)设置在刀具(602)背离进给机构(5)的一侧,所述排液盘(9)包括盘体(901),所述盘体(901)的最大直径小于刀具(602)的直径,所述盘体(901)的外环面上开设有收缩槽(902),所述盘体(901)内对称开设有四个限位槽(11),所述限位槽(11)呈渐开状,所述限位槽(11)背离轴心延伸的方向与主轴(601)工作时的旋向相同,所述限位槽(11)的外侧槽面上开设有滑槽(12),所述滑槽(12)与收缩槽(902)相连通,所述限位槽(11)内滑动连接有配重(13),所述配重(13)上固定有连杆(14),所述连杆(14)的另一端固定有安装条(904),所述安装条(904)上固定有刮条(903),所述连杆(14)与滑槽(12)滑动连接,所述安装条(904)以及刮条(903)均呈1/4圆弧状,所述安装条(904)的最小半径与收缩槽(902)的最小半径相等。

2.根据权利要求1所述的一种深孔内圆磨削装置,其特征在于:所述工作台(1)与台面相对的一侧固定有两个滑轨(15),两个所述滑轨(15)对称设置在排液槽(4)的两侧,所述滑轨(15)的横截面呈“l”形,所述集液机构(10)包括安装框(16),所述安装框(16)与滑轨(15)滑动连接,所述安装框(16)上固定有两个滑块(161),两个所述滑块(161)分别与两个滑轨(15)对应滑动卡接。

3.根据权利要求2所述的一种深孔内圆磨削装置,其特征在于:所述安装框(16)内设置有滤网(18),所述安装框(16)背离工作台(1)的一侧连接有集液框(17),所述集液框(17)呈漏斗状,所述集液框(17)的另一端连接有存液箱(19)。

技术总结

本技术涉及磨削装置技术领域,公开了一种深孔内圆磨削装置,包括工作台、进给机构、磨削机构以及固定夹具,所述工作台上开设有夹具槽以及进给槽,所述进给机构设置在进给槽内,所述夹具槽内滑动连接有活动夹具,所述磨削机构上安装有排液盘,所述工作台上贯穿开设有排液槽,所述排液槽设置在夹具槽背离工作台台面的一侧,所述排液槽背离工作台台面的一侧设置有集液机构,该装置解决了深孔内磨削液排出困难,容易影响工作环境的问题,通过排液盘实现退刀时同步导出孔内磨削液,并由集液机构收集废弃磨削液以便后续处理。

技术研发人员:周云,桂冬琴,张国文

受保护的技术使用者:泰兴市顺天机械有限公司

技术研发日:20230414

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!