一种转炉高温稀熔渣余热处理系统的制作方法

本技术涉及转炉炼钢的余热回收领域,尤其涉及一种转炉高温稀熔渣余热处理系统。

背景技术:

1、转炉高温稀熔渣的出炉温度一般在1673~1823k之间,每吨高温炉渣含(1260~1880)×103kj的显热,相当于60kg标准煤。作为转炉冶炼过程中产生的钢渣,基于其中含有一定量的有害物质会对环境污染;但它其中还含有一定有益成分,是一种宝贵的二次资源,必须加以处理和利用。目前,在处理转炉钢渣方面较成熟的工艺有热泼法和水淬法等。

2、但是,现有的转炉高温稀熔渣处理技术存在以下问题:

3、1、水淬法或热泼法处理过程中消耗了大量水资源。为保证高温稀熔渣与水充分接触,对冲渣水的用量有一定要求,同时在水与高温稀熔渣的接触过程中,还存在大量水的蒸发耗散。据测算,处理1吨高温稀熔渣需要消耗新水~1.2吨,循环用水量~10吨,高温稀熔渣经过处理后在用于制粉(磨粉)时,水渣还需要进行再次烘干处理,还进一步需要消耗能源。

4、2、“水淬法”过程中伴有so2和h2s等酸性气体污染物的排放,吨渣的硫化物排放在5000mg以上,这部分硫化物主要随水蒸汽耗散在空气中,带来了严重的二次污染。

5、3、转炉高温稀熔渣所蕴含的高品质显热得不到有效回收利用,能耗浪费巨大。采用水淬工艺处理后,高温稀熔渣的高值显热(~1773k)被转化成冲渣水的低温余热(~363k),只能用于冬季供暖等有限场合,由此每年造成了大量高品质热能的损失和浪费。

技术实现思路

1、针对上述现有技术的缺点,本实用新型的目的是提供一种转炉高温稀熔渣余热处理系统,具有稀熔渣液的高温热能有效的回收利用,水渣无需进行再次烘干处理以及环保的优点。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

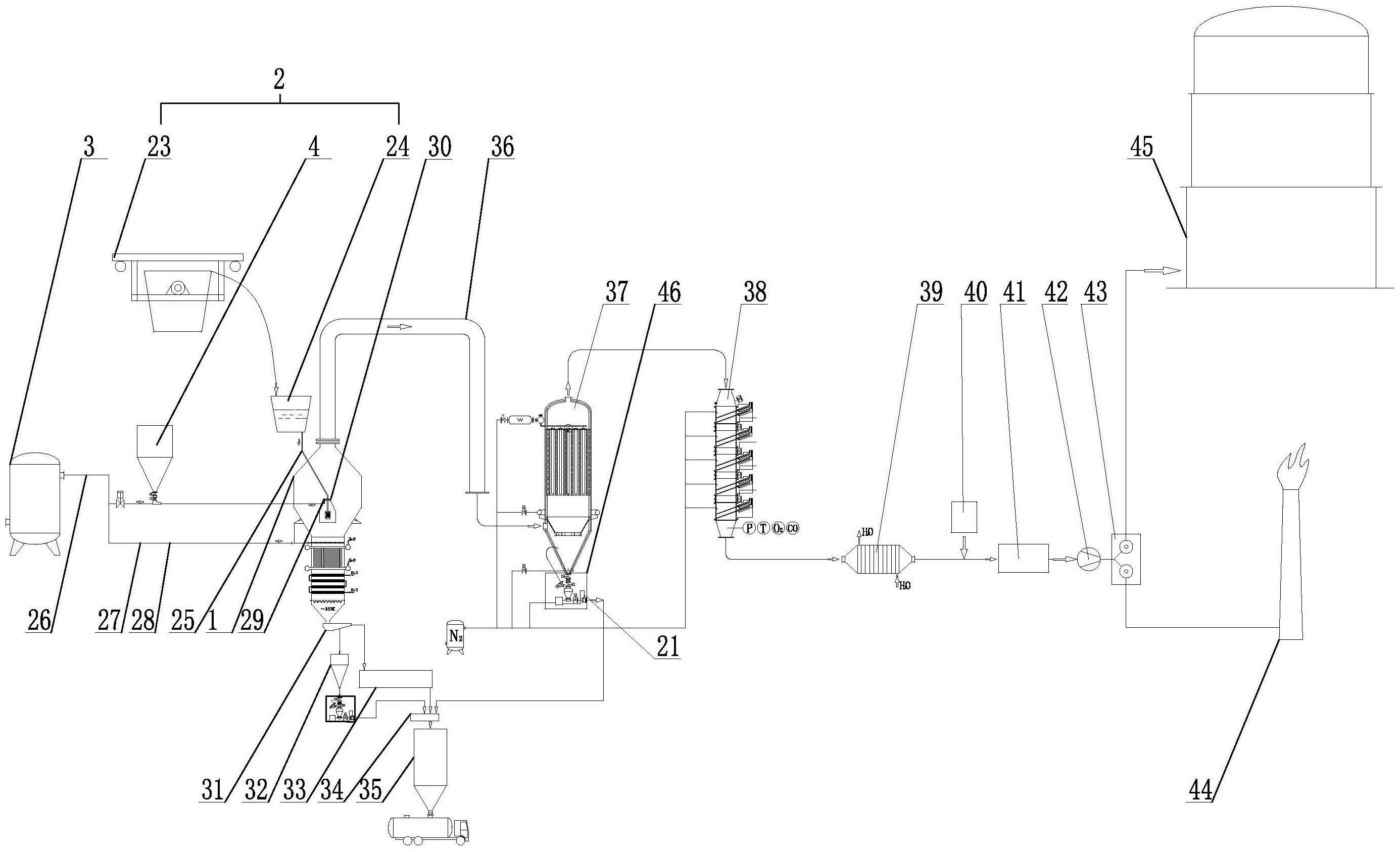

3、一种转炉高温稀熔渣余热处理系统,包括转炉,渣液转注装置,储气罐,气力喷射装置,粒渣处理系统以及烟气处理系统,渣液转注装置连接转炉,并将稀熔渣液注入到转炉中,储气罐分别连接转炉和气力喷射装置,气力喷射装置连接转炉,且气力喷射装置将储气罐内的co2气体和气力喷射装置中的煤粉喷射到转炉中,粒渣处理系统连接转炉的底部,烟气处理系统连接转炉的顶部,其特征在于,转炉包括沸腾流化床,沸腾流化床布置在转炉设置的壳体的内壁上。

4、通过采用上述技术方案,转注装置将稀熔渣液转注到转炉内,转炉对稀熔渣液进行离心甩出,气力喷射装置向转炉内喷射co2气体和煤粉,且co2气体和煤粉利用稀熔渣液的高温热能进行强吸热的化学反应,有效利用稀熔渣液热能以及急冷粒化熔渣,转炉内产生的烟气经过烟气处理系统对烟气余热的回收,烟气的过滤,且能够吸附烟气中的有害气体,从而保护环境。同时,通过设置的沸腾流化床通入co2气体进一步的对稀熔渣液的热能进行再利用,且对熔渣上残留的煤粉进一步产生吸热的化学反应,充分利用高温细熔渣的热能,同时该技术方案采用co2气体和煤粉的强吸热化学反应降低熔渣的温度,避免水淬的方式冷却熔渣,还需对熔渣烘干处理的情况。

5、进一步的,沸腾流化床通过转炉壳体上设置的安装孔四与储气罐设置的出气管二连接,沸腾流化床上间隔设置有若干个鼓风口。

6、进一步的,沸腾流化床为无床底板布置。

7、进一步的,转炉包括膜式水冷结构一和膜式水冷结构二,膜式水冷结构一和膜式水冷结构二贴合在壳体上,膜式水冷结构一和膜式水冷结构二在壳体上上下布置。

8、进一步的,渣液转注装置包括注入包,注入包设置有注入管,注入管通过安装孔一插入到转炉内。

9、进一步的,转炉包括离心装置,离心装置布置在注入管一端端口的下方,离心装置包括电机和离心转盘,电机与离心转盘转动连接。

10、进一步的,离心转盘外部上侧设置有梯形凸块,梯形凸块的斜边向离心转盘中心方向布置,且梯形凸块的斜边向与离心转盘盘面的夹角为钝角。

11、进一步的,离心转盘的中心处设置有圆锥块,且注入管一端端口布置在圆锥块的上方。

12、进一步的,气力喷射装置设置有支撑管,气力喷射装置的一端连接储气罐设置的出气管一,另一端连接支撑管,支撑管通过壳体上设置的安装孔二伸入到转炉内,并布置在离心转盘上梯形凸块的一侧,支撑管上设置有环管,环管布置在梯形凸块的外侧,环管上间隔设置有若干个喷射口。

13、进一步的,粒渣处理系统包括筛分装置,细渣储存斗,粗渣粉碎装置,磁选分离装置和渣粉库,筛分装置布置在转炉的底部,磁选分离装置分别连接细渣储存斗和粗渣粉碎装置,渣粉库布置在磁选分离装置的底部。

14、综上所述,本实用新型具有以下有益效果:

15、通过转炉注入的稀熔渣液,气力喷射装置将co2气体和煤粉喷入到转炉中,co2气体和煤粉有效利用稀熔渣液的高温热能进行强吸热的化学反应,从而实现熔渣热能的有效利用,并降低熔渣的温度,同时,沸腾流化床对熔渣进行流化冷却,且沸腾流化床通入高压的co2气体进一步将熔渣上残留的煤粉进行二次强吸热的化学反应,进一步利用熔渣的高温热能,进一步降低熔渣的温度。

16、通过转炉壳体上贴合设置的膜式水冷结构一和膜式水冷结构二,对转炉壳体上的温度进行热能回收利用,同时能够对熔渣起到降温的作用。

17、通过设置的烟气处理系统,能够对转炉中的稀熔渣液所产生的烟气进行烟气的过滤以及烟气中硫化物的吸附,避免硫化物排放至大气中,从而保护环境。

18、通过co2气体和煤粉在转炉中的二次强吸热反应以及沸腾流化床的流化降温,将熔渣的温度降至323℃以下,并从转炉的卸料装置卸出,并经粒渣处理系统进行磨粉,避免高温稀熔渣经过水淬处理后在用于制粉(磨粉)时,水渣还需要进行再次烘干处理。

技术特征:

1.一种转炉高温稀熔渣余热处理系统,包括转炉,渣液转注装置,储气罐,气力喷射装置,粒渣处理系统以及烟气处理系统,所述渣液转注装置连接转炉,并将稀熔渣液注入到转炉中,所述储气罐分别连接转炉和气力喷射装置,所述气力喷射装置连接转炉,且气力喷射装置将储气罐内的co2气体和气力喷射装置中的煤粉喷射到转炉中,所述粒渣处理系统连接转炉的底部,所述烟气处理系统连接转炉的顶部,其特征在于,所述转炉包括沸腾流化床,所述沸腾流化床布置在转炉设置的壳体的内壁上。

2.根据权利要求1所述的转炉高温稀熔渣余热处理系统,其特征在于,所述沸腾流化床通过转炉壳体上设置的安装孔四与储气罐设置的出气管二连接,所述沸腾流化床上间隔设置有若干个鼓风口。

3.根据权利要求2所述的转炉高温稀熔渣余热处理系统,其特征在于,所述沸腾流化床为无床底板布置。

4.根据权利要求3所述的转炉高温稀熔渣余热处理系统,其特征在于,所述转炉包括膜式水冷结构一和膜式水冷结构二,所述膜式水冷结构一和膜式水冷结构二贴合在壳体上,所述膜式水冷结构一和膜式水冷结构二在壳体上上下布置。

5.根据权利要求4所述的转炉高温稀熔渣余热处理系统,其特征在于,所述渣液转注装置包括注入包,所述注入包设置有注入管,所述注入管通过安装孔一插入到转炉内。

6.根据权利要求5所述的转炉高温稀熔渣余热处理系统,其特征在于,所述转炉包括离心装置,所述离心装置布置在注入管一端端口的下方,所述离心装置包括电机和离心转盘,所述电机与离心转盘转动连接。

7.根据权利要求6所述的转炉高温稀熔渣余热处理系统,其特征在于,所述离心转盘外部上侧设置有梯形凸块,所述梯形凸块的斜边向离心转盘中心方向布置,且所述梯形凸块的斜边向与离心转盘盘面的夹角为钝角。

8.根据权利要求7所述的转炉高温稀熔渣余热处理系统,其特征在于,所述离心转盘的中心处设置有圆锥块,且所述注入管一端端口布置在圆锥块的上方。

9.根据权利要求8所述的转炉高温稀熔渣余热处理系统,其特征在于,所述气力喷射装置设置有支撑管,所述气力喷射装置的一端连接储气罐设置的出气管一,另一端连接支撑管,所述支撑管通过壳体上设置的安装孔二伸入到转炉内,并布置在离心转盘上梯形凸块的一侧,所述支撑管上设置有环管,所述环管布置在梯形凸块的外侧,所述环管上间隔设置有若干个喷射口。

10.根据权利要求9所述的转炉高温稀熔渣余热处理系统,其特征在于,所述粒渣处理系统包括筛分装置,细渣储存斗,粗渣粉碎装置,磁选分离装置和渣粉库,所述筛分装置布置在转炉的底部,所述磁选分离装置分别连接细渣储存斗和粗渣粉碎装置,所述渣粉库布置在磁选分离装置的底部。

技术总结

本技术公开了一种转炉高温稀熔渣余热处理系统,本技术适用于转炉炼钢的余热回收领域,其技术方案如下,包括转炉,渣液转注装置,储气罐,气力喷射装置,粒渣处理系统以及烟气处理系统,气力喷射装置将储气罐内的CO<subgt;2</subgt;气体和气力喷射装置中的煤粉喷射到转炉中,粒渣处理系统连接转炉的底部,烟气处理系统连接转炉的顶部,其特征在于,转炉包括沸腾流化床。通过采用上述技术方案,利用稀熔渣液的高温热能在转炉内进行强吸热的化学反应,有效利用熔渣热能的同时,急冷粒化稀熔渣液,避免水淬后还需二次烘干熔渣造成资源浪费的情况,且转炉内产生的气体经过烟气处理系统进行过滤以及烟气有害气体的吸附,从而保护环境。

技术研发人员:周峰明,吴皓明,张静,李庆春

受保护的技术使用者:无锡红旗除尘设备有限公司

技术研发日:20230526

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!