一种压铸成型装置的制作方法

本技术涉及压铸模具,尤其涉及一种压铸成型装置。

背景技术:

1、在压铸模具中,多使用抽芯结构,模具抽芯的过程往往需要油缸的配合,但是很多模具的抱紧力较大,抽芯距离长,特别是开模的一瞬间,产品与模座之间的包紧力较大,导致难以顺利开模。

2、因此需要对传统的压铸模具进行改进,使其能够更好的开模。

技术实现思路

1、本实用新型的目的在于:为了解决上述问题,而提出的一种压铸成型装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

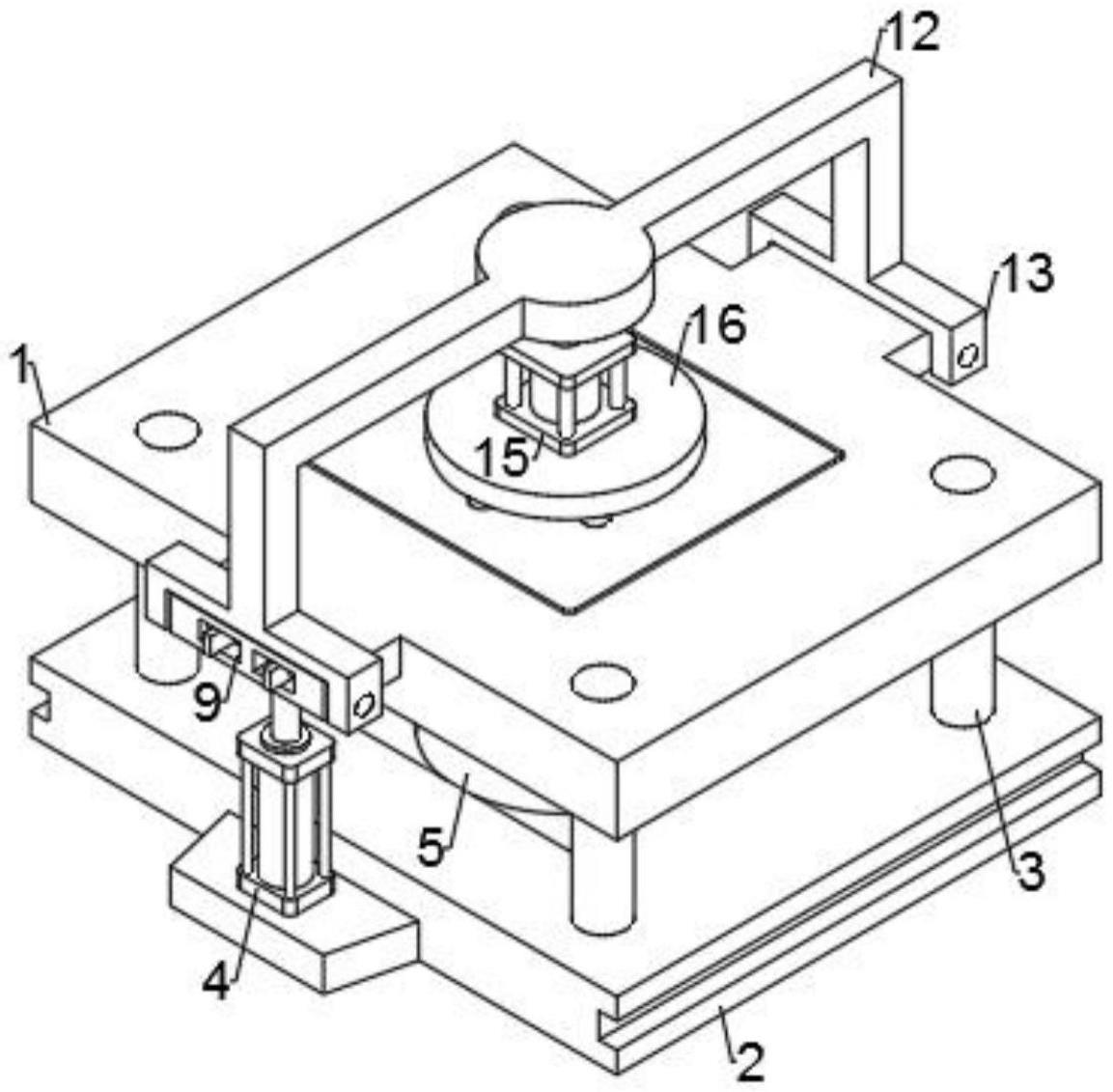

3、一种压铸成型装置,包括上模座、下模座、导向柱和气缸一,所述上模座上安装有成型块,所述下模座上开设有与成型块相配合的成型腔,所述上模座通过固定件连接有固定块,所述固定块上固定连接有连接杆,所述连接杆与圆盘之间固定有气缸二,所述圆盘的底部固定连有推杆,所述成型块上开设有与推杆滑动连接的开孔。

4、优选地,所述固定件包括上模座上固定连接的侧块,所述侧块上开设有弯槽,所述弯槽处滑动连接有弯块,所述弯槽内固定连接有弹簧,所述固定块上开设有卡孔,所述弯块的端部伸入卡孔。

5、优选地,所述弯槽与弯块均为“l”形,且弯块的侧壁与弯槽的内壁滑动连接。

6、优选地,所述固定块为“u”形,且固定块两端折弯处与侧块的外壁滑动连接,且卡孔与弯槽对齐。

7、优选地,所述弹簧的一端与弯槽的内壁固定连接,另一端与弯块的折弯处侧壁固定连接,且弹簧推动弯块移动到其端部伸入卡孔。

8、优选地,所述圆盘的底部与上模座接触的部分上设有弹性的橡胶垫圈。

9、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

10、1、本申请通过气缸二与气缸一配合同步运行,导致上模座在向上移动时,推杆始终保持与成型腔内的产品表面抵接,即将产品推离成型块,实现二次抽芯脱模作业,导致产品在压铸完成之后能够更加顺利的脱模,有效的防止包紧力过大导致的开模困难。

11、2、本申请通过连接杆与上模座的连接固定方式较为简单,省去了繁琐的步骤,因此工作人员能够快速的将连接杆与上模座固定,在推杆的作用下能够便于开模的进行,防止产品与成型块之间连接的力度过大,实现二次抽芯脱模作业,脱模更为有效。

技术特征:

1.一种压铸成型装置,包括上模座(1)、下模座(2)、导向柱(3)和气缸一(4),其特征在于,所述上模座(1)上安装有成型块(6),所述下模座(2)上开设有与成型块(6)相配合的成型腔(5),所述上模座(1)通过固定件连接有固定块(13),所述固定块(13)上固定连接有连接杆(12),所述连接杆(12)与圆盘(16)之间固定有气缸二(15),所述圆盘(16)的底部固定连有推杆(17),所述成型块(6)上开设有与推杆(17)滑动连接的开孔(7),所述固定件包括上模座(1)上固定连接的侧块(8),所述侧块(8)上开设有弯槽(9),所述弯槽(9)处滑动连接有弯块(10),所述弯槽(9)内固定连接有弹簧(11),所述固定块(13)上开设有卡孔(14),所述弯块(10)的端部伸入卡孔(14)。

2.根据权利要求1所述的一种压铸成型装置,其特征在于,弯槽(9)与弯块(10)均为“l”形,且弯块(10)的侧壁与弯槽(9)的内壁滑动连接。

3.根据权利要求2所述的一种压铸成型装置,其特征在于,所述固定块(13)为“u”形,且固定块(13)两端折弯处与侧块(8)的外壁滑动连接,且卡孔(14)与弯槽(9)对齐。

4.根据权利要求1所述的一种压铸成型装置,其特征在于,所述弹簧(11)的一端与弯槽(9)的内壁固定连接,另一端与弯块(10)的折弯处侧壁固定连接,且弹簧(11)推动弯块(10)移动到其端部伸入卡孔(14)。

5.根据权利要求1所述的一种压铸成型装置,其特征在于,所述圆盘(16)的底部与上模座(1)接触的部分上设有弹性的橡胶垫圈。

技术总结

本技术公开了一种压铸成型装置,包括上模座、下模座、导向柱和气缸一,所述上模座上安装有成型块,所述下模座上开设有与成型块相配合的成型腔,所述上模座通过固定件连接有固定块,所述固定块上固定连接有连接杆,所述连接杆与圆盘之间固定有气缸二,所述圆盘的底部固定连有推杆,所述成型块上开设有与推杆滑动连接的开孔。本技术中,气缸二与气缸一配合同步运行,导致上模座在向上移动时,推杆始终保持与成型腔内的产品表面抵接,即将产品推离成型块,实现二次抽芯脱模作业,导致产品在压铸完成之后能够更加顺利的脱模,有效的防止包紧力过大导致的开模困难。

技术研发人员:刘继文,刘继昌,刘继添

受保护的技术使用者:中山市继文五金塑料制品有限公司

技术研发日:20230531

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!