一种改善铝车轮轮辋区域成形质量的低压铸造模具的制作方法

本技术涉及铸造,具体地说是一种改善铝车轮轮辋区域成形质量的低压铸造模具。

背景技术:

1、低压铸造成形工艺由于其铸件成形能力好,金属利用率高,成本低等优点成为铝车轮生产的主流工艺方式。低压铸造过程为中心底部浇注,高温铝液在压力作用下,从保温炉内经由升液管进入模具型腔,通过模具本身吸热及外部冷却的共同作用凝固成形,最终获得尺寸、质量、性能均达标的合格铸件。铝液充型过程中,由中心区域开始,经由轮辐,最终充至轮辋内轮缘位置结束,凝固过程则与之相反。由于铝液成分在熔炼和调制过程中不断产生氧化夹渣,充型过程中铝液前端也会与空气接触氧化后产生氧化夹渣,加之氧化渣密度比铝液要小,最终易上浮至轮辋内轮缘位置产生夹渣等缺陷。内轮缘氧化夹渣问题是低压铸造铝车轮生产过程中存在的常见问题之一,氧化夹渣的存在严重影响铝基体的连续性和强度,在铝基体本身强度不足的条件下,氧化夹渣的数量和尺寸达到一定级别后甚至会导致车轮开裂和失效。本田汽车设计的带有沟槽形式的轮辋结构(图1),有利于降低汽车行驶过程中的胎噪,改善客户的驾驶体验,因而成为本田汽车主推的设计之一并受到其他汽车制造商的追捧。不同于常规轮辋(图2)较为平顺的设计形式,沟槽形式的轮辋需要更长的补缩距离,容易产生缩松等缺陷,缩松缺陷也会破坏铝基体强度,影响车轮安全。同时,沟槽形式的轮辋为车削后得到,往往需要设计更大的毛坯量,即较低的金属利用率以保证铝液顺序凝固,顺序凝固是低压铸造铝车轮设计中最为主流的观点之一。所有上述这些问题都严重的影响着车轮的成形质量,生产成本,制约着产品品质的提升。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种改善铝车轮轮辋区域成形质量的低压铸造模具,通过合理优化模具结构和设计冷却,以显著提升轮辋强度,同时有效解决轮辋区域易出现的缩松缺陷,从而大幅提升车轮的成形质量,提高成品率和金属利用率。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

3、一种改善铝车轮轮辋区域成形质量的低压铸造模具,包括顶模,顶模上部对应内轮缘部位设置环形冷却水道,顶模上部对应轮辋上半段的部位设置有分体结构。

4、在一些实施例中,环形冷却水道在垂直方向距离轮辋内轮缘高度为20-22mm,在水平方向距离轮辋内轮缘高度为30-35mm。。

5、在一些实施例中,顶模分体结构的分型面距离轮辋上端牙槽以上12-15mm。

6、一种改善铝车轮轮辋区域成形质量的低压铸造模具,包括边模,边模上对应轮辋上端和下端牙槽中间部位设置有边模线切割,边模上对应轮辋上端和下端牙槽中间部位的模具壁厚进行量化。

7、在一些实施例中,边模线切割距离边模型腔外侧3mm。

8、在一些实施例中,在边模线切割范围内对边模背腔进行铁皮封盖,铁皮厚度为3mm。

9、在一些实施例中,对应轮辋上端和下端牙槽中间部位的模具壁厚为毛坯壁厚的2.3-2.5倍。

10、相对于现有技术,本实用新型所述的改善铝车轮轮辋区域成形质量的低压铸造模具具有以下优势:

11、本实用新型结构简单,克服了现有模具设计的不足,有效控制了车轮轮辋区域易出现的缩松缺陷,显著提升了轮辋强度,从而大幅度提高了产品的成形质量,综合成品率,金属利用率和生产效益有,进一步实现了车轮的精细化生产。

技术特征:

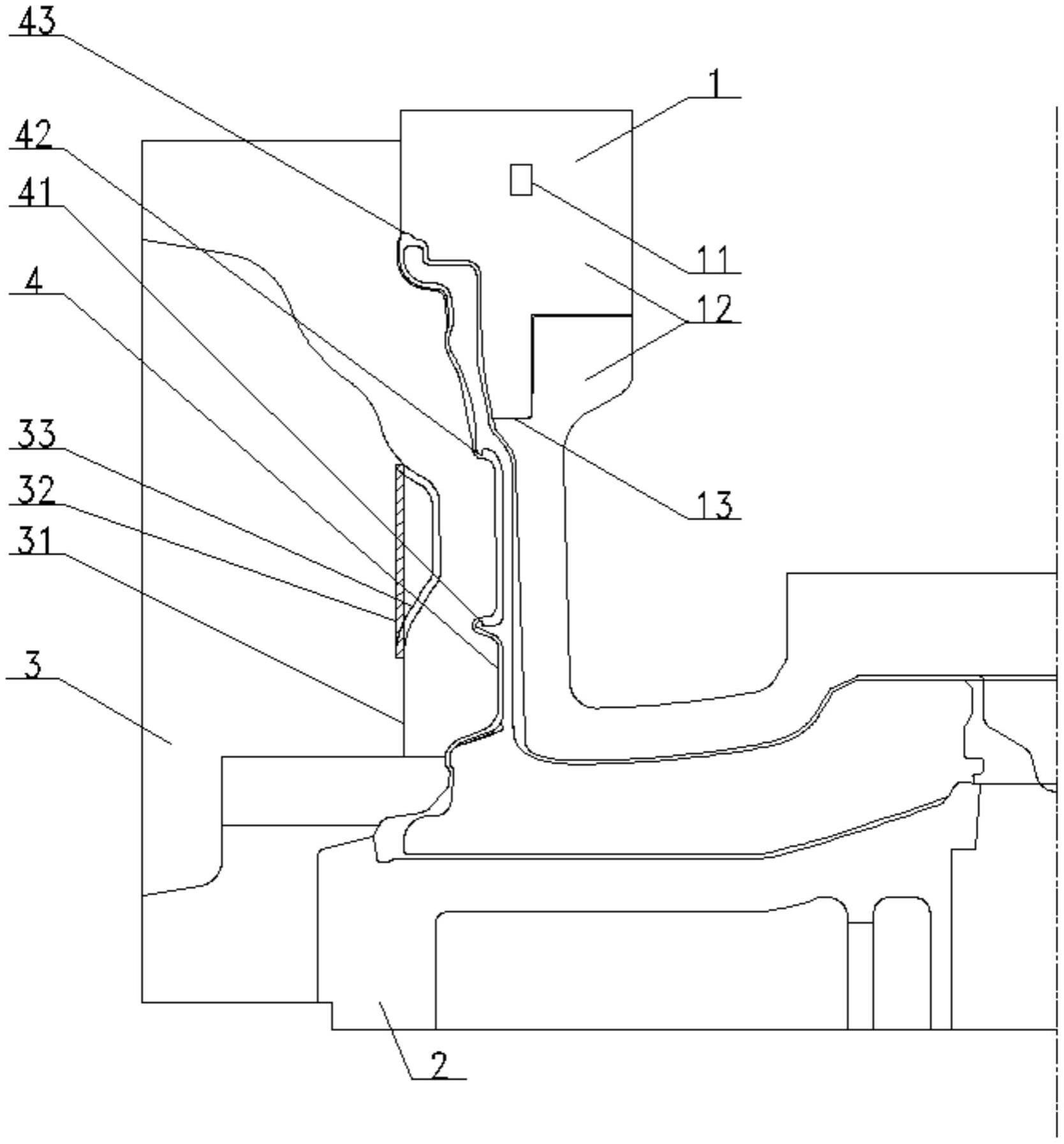

1.一种改善铝车轮轮辋区域成形质量的低压铸造模具,其特征在于,包括顶模(1),所述顶模(1)上部对应内轮缘(43)的部位设置有环形冷却水道(11),所述顶模(1)上部对应轮辋上半段的部位设置有分体结构(12)。

2.根据权利要求1所述的改善铝车轮轮辋区域成形质量的低压铸造模具,其特征在于,所述环形冷却水道(11)在垂直方向上距离轮辋内轮缘(43)为20-22mm,所述环形冷却水道(11)在水平方向上距离轮辋内轮缘(43)为30-35mm,所述分体结构(12)中的分型面(13)距离轮辋上端牙槽(42)以上12-15mm。

3.根据权利要求2所述的改善铝车轮轮辋区域成形质量的低压铸造模具,其特征在于,包括边模(3),所述边模(3)对应轮辋上端牙槽(42)和轮辋下端牙槽(41)中间部位设置有边模线切割(33),所述边模(3)对应轮辋上端牙槽(42)和轮辋下端牙槽(41)中间部位用铁皮(32)封盖,所述边模(3)对应轮辋上端牙槽(42)和轮辋下端牙槽(41)中间部位的模具壁厚为毛坯壁厚的2.3-2.5倍。

4.根据权利要求3所述的改善铝车轮轮辋区域成形质量的低压铸造模具,其特征在于,所述边模线切割(33)距离边模背腔外侧(31)3mm,所述封盖用的铁皮(32)厚度为3mm。

技术总结

一种改善铝车轮轮辋区域成形质量的低压铸造模具,包括顶模,顶模上部对应轮辋内轮缘部位设置有水道冷却,水道距离内轮缘垂直高度为25mm;顶模上部对应轮辋上半段的部位设置为分体结构,分型面位于轮辋上端牙槽以上12‑15mm。包括边模,边模中部对应牙槽位置进行线切割,线切割距离边模背腔3mm。本技术结构简单,克服了现有模具设计的不足,可以精准控制铸件轮辋区域性能,减少牙槽位置的缩松等缺陷,提高了产品的成形质量,金属利用率、综合成品率及生产效益有了大幅度的提升,进一步实现了轮毂的精细化生产。

技术研发人员:尚旭亮,王贵,周玉乐,万志永,张鹏飞,李其智,张秀丰,刘新春,张国伟,时振,陈旭光,卜泽龙,孙国宁,刘媛媛

受保护的技术使用者:中信戴卡股份有限公司

技术研发日:20230628

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!