一种超薄壁铝件压铸模具的制作方法

本技术涉及压铸模具,具体而言,涉及一种超薄壁铝件压铸模具。

背景技术:

1、随着工业的发展,在铝件的生产过程中,压铸模具发挥着越来越重要的作用,通过设计并控制特定结构的压铸模具,生产出对应的铝件产品。其中,超薄壁铝件便是铝件产品之一,它的壁厚一般小于1mm,而常规的压铸模具难以在超薄壁铝件压铸成型后实现对超薄壁铝件的抽离,从而使其完好无损的离开压铸模具。

2、针对上述问题,亟须进行改进。

技术实现思路

1、本技术的目的在于提供一种超薄壁铝件压铸模具,具有精确且安全的实现超薄壁铝件的压铸成型、以及便捷取出的优点。

2、本技术提供了一种超薄壁铝件压铸模具,技术方案如下:

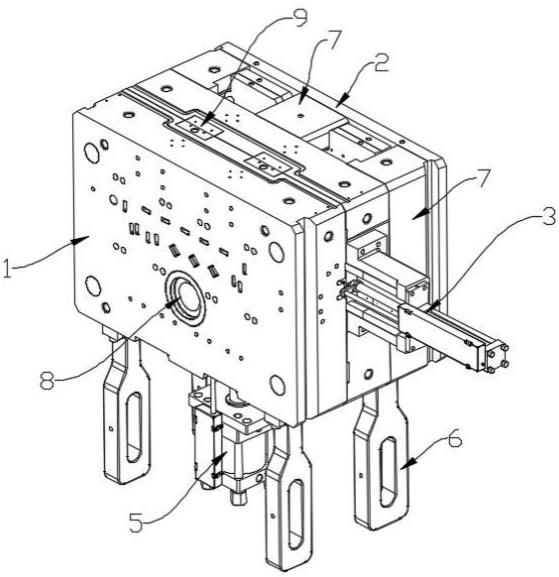

3、用于压铸成型具有间隙的超薄壁铝件,包括动模、定模,所述动模与所述定模对应拼接形成整模;

4、所述定模的外壁开设有直浇道,所述定模的内壁设置有型腔,所述型腔与所述直浇道连通;

5、所述定模在所述型腔的一侧设置有抽芯机构,所述抽芯机构包括第一油缸、连接所述油缸的抽杆、连接所述抽杆的定位针,所述定位针与所述间隙配合插接。

6、本技术提供的超薄壁铝件压铸模具,用于压铸成型具有间隙的超薄壁铝件,包括动模、定模,动模与定模对应拼接形成整模,从而形成用于压铸超薄壁铝件的基础结构;定模的外壁开设有直浇道,用于实现铝液的浇注,定模的内壁设置有型腔,用于实现铝液的冷却成型,从而形成超薄壁铝件,型腔与直浇道连通,用于实现铝液的流动导向,从而实现特定形状超薄壁铝件的成型;定模在型腔的一侧设置有抽芯机构,用于对成型后的超薄壁铝件实现抽离,从而移出超薄壁铝件,抽芯机构包括第一油缸、连接油缸的抽杆、连接抽杆的定位针,定位针与间隙配合插接,第一油缸用于提供动力支持,定位针用于与超薄壁铝件的结构间隙进行配合插接,从而起到限位连接的作用,抽杆则作为油缸与定位针之间的传动结构,实现三者的协同运动,即在第一油缸的带动作用下,抽杆带动定位针运动,定位针通过配合插接间隙的方式带动超薄壁铝件从整模中分离出来,从而在实现超薄壁铝件的压铸成型的同时,还精确的实现超薄壁铝件的无损、便捷取出。

7、进一步地,在本技术中,所述定位针具有滑动部和插接部,所述滑动部与所述抽杆滑动连接,所述插接部插接作用于所述间隙中。

8、本技术提供的超薄壁铝件压铸模具,定位针具有滑动部和插接部,则实现定位针的功能分化,即定位针的滑动部与抽杆滑动连接,从而实现定位针沿抽杆长度方向的位置调节,定位针的插接部插接作用于超薄壁铝件的间隙中,从而实现插接部与超薄壁铝件间隙的定位连接,便于精确、无损的实现定位针与超薄壁铝件的同步运动,从而将超薄壁铝件安全、便捷的从整模内移出。

9、进一步地,在本技术中,所述抽杆与所述定位针之间连接有第一滑块,所述第一滑块抵接作用于所述超薄壁铝件的外壁;所述第一滑块与所述定模在相互朝向的侧壁之间设置有楔紧块。

10、本技术提供的超薄壁铝件压铸模具,抽杆与定位针之间连接有第一滑块,第一滑块抵接作用于超薄壁铝件的外壁,则用于实现对于超薄壁铝件的限位抵接,同时便于实现运动过程中的稳定限位;第一滑块与定模在相互朝向的侧壁之间设置有楔紧块,通过设置楔紧块,保证第一滑块与定模之间的结构稳定性,防止因第一滑块与定模之间的距离改变而导致第一滑块丧失稳定性,进而造成对于超薄壁铝件的损坏,从而保证实现超薄壁铝件的便捷以及无损移出。

11、进一步地,在本技术中,所述定模的内壁在靠近所述第一滑块的侧壁设置有第一压条,所述第一压条抵接作用于所述第一滑块的侧壁。

12、本技术提供的超薄壁铝件压铸模具,定模的内壁在靠近第一滑块的侧壁设置有第一压条,则用于对第一滑块、以及抽杆起到导向、以及限位作用,第一压条抵接作用于第一滑块的侧壁,则实现对第一滑块、以及抽杆运动方向的矫正和保持,同时防止第一滑块、抽杆、以及定位针发生晃动或抖动,提升运动过程中的稳定性和平衡性,从而使定位针能够准确的带动超薄壁铝件,并实现超薄壁铝件与整模的分离。

13、进一步地,在本技术中,还包括顶出机构,所述顶出机构包括设置于所述型腔底部的滑柱,所述滑柱上滑动连接有顶针板,所述顶针板抵接作用于所述型腔底部。

14、本技术提供的超薄壁铝件压铸模具,还包括顶出机构,用于实现对于超薄壁铝件的顶出,防止因超薄壁铝件与型腔抵触过紧而难以脱离,顶出机构包括设置于型腔底部的滑柱,滑柱上滑动连接有顶针板,顶针板抵接作用于型腔底部,滑柱作为顶针板的滑动载体结构,实现顶针板沿滑柱长度方向的导向滑动,顶针板作用于型腔底部,即在超薄壁铝件成型后,对超薄壁铝件起到顶出作用,从而便于抽芯机构实现对于超薄壁铝件的分离脱出,在顶出机构和抽芯机构的共同配合作用下,实现超薄壁铝件的安全、便捷移出。

15、进一步地,在本技术中,所述定模在靠近所述顶针板的侧壁设置有第二压条,所述第二压条抵接作用于所述顶针板的侧壁。

16、进一步地,在本技术中,所述整模在所述顶针板的四周均匀设置有支撑块。

17、进一步地,在本技术中,所述定模的内壁与所述型腔通过型芯连接。

18、进一步地,在本技术中,所述定模的底端外壁设置有第二油缸,所述第二油缸的输出端连接有第二滑块,所述第二滑块抵接作用于所述型腔。

19、进一步地,在本技术中,所述型腔连接有排气阀。

20、由上可知,本技术提供的一种超薄壁铝件压铸模具,用于压铸成型具有间隙的超薄壁铝件,包括动模、定模,动模与定模对应拼接形成整模,从而形成用于压铸超薄壁铝件的基础结构;定模的外壁开设有直浇道,用于实现铝液的浇注,定模的内壁设置有型腔,用于实现铝液的冷却成型,从而形成超薄壁铝件,型腔与直浇道连通,用于实现铝液的流动导向,从而实现特定形状超薄壁铝件的成型;定模在型腔的一侧设置有抽芯机构,用于对成型后的超薄壁铝件实现抽离,从而移出超薄壁铝件,抽芯机构包括第一油缸、连接油缸的抽杆、连接抽杆的定位针,定位针与间隙配合插接,第一油缸用于提供动力支持,定位针用于与超薄壁铝件的结构间隙进行配合插接,从而起到限位连接的作用,抽杆则作为油缸与定位针之间的传动结构,实现三者的协同运动,即在第一油缸的带动作用下,抽杆带动定位针运动,定位针通过配合插接间隙的方式带动超薄壁铝件从整模中分离出来,从而在实现超薄壁铝件的压铸成型的同时,还精确的实现超薄壁铝件的无损、便捷取出;定位针具有滑动部和插接部,则实现定位针的功能分化,即定位针的滑动部与抽杆滑动连接,从而实现定位针沿抽杆长度方向的位置调节,定位针的插接部插接作用于超薄壁铝件的间隙中,从而实现插接部与超薄壁铝件间隙的定位连接,便于精确、无损的实现定位针与超薄壁铝件的同步运动,从而将超薄壁铝件安全、便捷的从整模内移出;抽杆与定位针之间连接有第一滑块,第一滑块抵接作用于超薄壁铝件的外壁,则用于实现对于超薄壁铝件的限位抵接,同时便于实现运动过程中的稳定限位;第一滑块与定模在相互朝向的侧壁之间设置有楔紧块,通过设置楔紧块,保证第一滑块与定模之间的结构稳定性,防止因第一滑块与定模之间的距离改变而导致第一滑块丧失稳定性,进而造成对于超薄壁铝件的损坏,从而保证实现超薄壁铝件的便捷以及无损移出;定模的内壁在靠近第一滑块的侧壁设置有第一压条,则用于对第一滑块、以及抽杆起到导向、以及限位作用,第一压条抵接作用于第一滑块的侧壁,则实现对第一滑块、以及抽杆运动方向的矫正和保持,同时防止第一滑块、抽杆、以及定位针发生晃动或抖动,提升运动过程中的稳定性和平衡性,从而使定位针能够准确的带动超薄壁铝件,并实现超薄壁铝件与整模的分离;还包括顶出机构,用于实现对于超薄壁铝件的顶出,防止因超薄壁铝件与型腔抵触过紧而难以脱离,顶出机构包括设置于型腔底部的滑柱,滑柱上滑动连接有顶针板,顶针板抵接作用于型腔底部,滑柱作为顶针板的滑动载体结构,实现顶针板沿滑柱长度方向的导向滑动,顶针板作用于型腔底部,即在超薄壁铝件成型后,对超薄壁铝件起到顶出作用,从而便于抽芯机构实现对于超薄壁铝件的分离脱出,在顶出机构和抽芯机构的共同配合作用下,实现超薄壁铝件的安全、便捷移出。

21、本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!