一种连退炉循环冷却风箱结构的制作方法

本技术涉及连退炉,特别涉及一种连退炉循环冷却风箱结构。

背景技术:

1、连续退火机组是生产镀锌及冷轧产品的先进的机组,其工艺决定了机组必须有快速冷却段,即使用循环风机对带钢进行射流冷却,保证带钢以较快速率冷却到终冷温度。在生产部分厚度较薄产品时,带钢经过快冷段时经过自然降温即可达到预设终冷温度,此时循环风机处于停转状态。快冷段循环冷却是通过循环风机吸入冷却后的炉内空气,再由风箱吹到带钢表面,往复循环;因工艺需要当不需要快冷段对带钢冷却时,快冷风机将停止运转,由于此时由于快冷段区温较高会对循环冷却风机产生不利影响进而造成风机叶轮热变形、风机轴弯曲、密封损坏等问题。

2、综上所述,为保护循环风机的叶轮、主轴、密封等重要元件,需要设计一种隔热保护装置。

3、现有公开的专利cn202121356013.4,《一种管道气动控制阀组件》,包括翻板组件、驱动部件和挡板,通过旋转实现控制阀开闭的翻板组件设于风道内腔的一端,防止纤维堆积的挡板设于翻转组件固定端的一侧且与风道侧壁连接,控制翻板组件旋转的驱动部件设于风道外部侧壁。本实用通过旋转实现控制阀开闭的翻板组件设于风道内腔的一端,防止纤维堆积的挡板设于翻转组件固定端的一侧且与风道侧壁连接,控制翻板组件旋转的驱动部件设于风道外部侧壁。控制阀组件通过在风道内腔设置倾斜的可转动的翻板,能够保证闭合时的密封性,提高密封效果,防止外部气流不会混入;翻板打开时又能使风道完全开口,开口面积大,便于纤尘顺畅的排出。通过在风道纤尘入口端旋转轴的一侧设置挡板,当控制阀处于开启状态时,翻板会略低于挡板,挡板保证纤尘进入时不会造成纤尘堆积。该气动控制装置,其主要功能是为了实现对纤维的过滤和阻挡,且其采用气动方式驱动,采用旋转方式调节开口度大小,而对于如何适用于高温环境并未涉及。

4、现有公开的专利cn201920228919.4,《一种新型风机闸板结构》,包括用于气流流通的闸槽体,闸槽体内滑动设置有闸板;所述的闸槽体包括上槽体和下槽体,上槽体和下槽体相互扣合形成容纳闸板的板槽,板槽的两内侧壁上设置有与闸板配合的滑槽;所述的滑槽包括水平段和竖直段,所述的水平段沿上槽体和下槽体的扣合面延伸,所述的竖直段位于下槽体且向下延伸,水平段与竖直段连通;所述的闸板的前端设置有滑杆,滑杆伸入滑槽内并在滑槽内滑动。本实用新型涉及供风设备技术领域,公开了一种新型风机闸板结构,包括用于气流流通的闸槽体,闸槽体内滑动设置有闸板;所述的闸槽体包括上槽体和下槽体,上槽体和下槽体相互扣合形成容纳闸板的板槽,板槽的两内侧壁上设置有与闸板配合的滑槽;所述的滑槽包括水平段和竖直段,所述的水平段沿上槽体和下槽体的扣合面延伸,所述的竖直段位于下槽体且向下延伸,水平段与竖直段连通;所述的闸板的前端设置有滑杆,滑杆伸入滑槽内并在滑槽内滑动。本实用新型利用闸板结构控制送风通道内的风流流量,闸板结构可切断风机与送风通道之间的气流连通,方便了用风系统在不需要风压时的快速切断,避免了启停风机的繁琐程序和操作,简化了操作流程。

5、该专利所设计的闸板装置,其开合过程中既有水平移动,又有垂直移动,且还具有上下槽体,结构复杂,对安装空间要求较高,且由于结构复杂,在连退炉这种高温设备上使用时存在较大的失效风险。综上所述,必须对适用于连续退火炉风道的耐高温闸板进行设计,进行重大改型和更新,集成一种满足连退炉快冷段风道空间其具有较高的高温稳定性的翻板装置,从而达到实时减少空间影响、减少风机损耗,延长风机寿命,提高生产效率和安全性,并保证了机组的生产顺行,降低生产成本。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种连退炉循环冷却风箱结构,在循环冷却风机停转状态下可以有效保护循环冷却风机。

2、为实现上述目的,本实用新型采用以下技术方案实现:

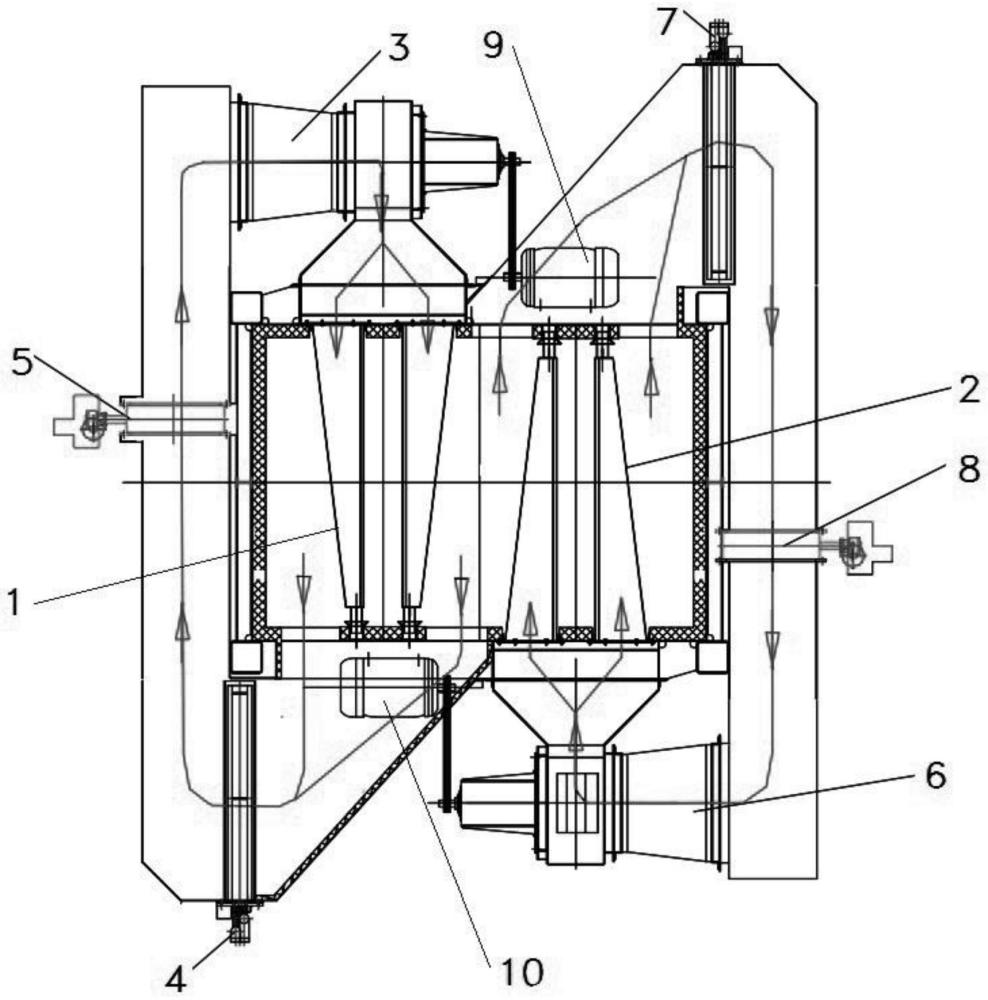

3、一种连退炉循环冷却风箱结构,包括并排设置在连退炉顶部的箱体一和箱体二,箱体一和箱体二的引风方向相反,箱体一的两端分别连接循环冷却风机一和热交换器一,循环冷却风机一和热交换器一之间的风道内设有翻板阀一,箱体二的两端分别连接循环冷却风机二和热交换器二,循环冷却风机二和热交换器二之间的风道内设有翻板阀二。

4、所述的翻板阀一、翻板阀二为电动百叶阀。

5、所述的翻板阀一到循环冷却风机一中心的距离、翻板阀二到循环冷却风机二的距离均为80mm-200mm。

6、所述的循环冷却风机一由驱动电机一驱动,循环冷却风机二由驱动电机二驱动。

7、所述的热交换器一、热交换器二为板式换热器。

8、所述的箱体一和箱体二均与连退炉连通。

9、与现有的技术相比,本实用新型的有益效果是:

10、本实用新型在风道内安装翻板阀隔绝炉内热量,实现在循环冷却风机不运行时,炉内高温气体与循环冷却风机重要元件物理阻隔。从而达到减少循环冷却风机元件损耗,延长循环冷却风机使用寿命,同时减少炉内热量散失。保证了机组的生产顺行,降低生产成本。

技术特征:

1.一种连退炉循环冷却风箱结构,其特征在于,包括并排设置在连退炉顶部的箱体一和箱体二,箱体一和箱体二的引风方向相反,箱体一的两端分别连接循环冷却风机一和热交换器一,循环冷却风机一和热交换器一之间的风道内设有翻板阀一,箱体二的两端分别连接循环冷却风机二和热交换器二,循环冷却风机二和热交换器二之间的风道内设有翻板阀二。

2.根据权利要求1所述的一种连退炉循环冷却风箱结构,其特征在于,所述的翻板阀一、翻板阀二为电动百叶阀。

3.根据权利要求1所述的一种连退炉循环冷却风箱结构,其特征在于,所述的翻板阀一到循环冷却风机一中心的距离、翻板阀二到循环冷却风机二的距离均为80mm-200mm。

4.根据权利要求1所述的一种连退炉循环冷却风箱结构,其特征在于,所述的循环冷却风机一由驱动电机一驱动,循环冷却风机二由驱动电机二驱动。

5.根据权利要求1所述的一种连退炉循环冷却风箱结构,其特征在于,所述的热交换器一、热交换器二为板式换热器。

6.根据权利要求1所述的一种连退炉循环冷却风箱结构,其特征在于,所述的箱体一和箱体二均与连退炉连通。

技术总结

本技术涉及一种连退炉循环冷却风箱结构,包括并排设置在连退炉顶部的箱体一和箱体二,箱体一和箱体二的引风方向相反,箱体一的两端分别连接循环冷却风机一和热交换器一,循环冷却风机一和热交换器一之间的风道内设有翻板阀一,箱体二的两端分别连接循环冷却风机二和热交换器二,循环冷却风机二和热交换器二之间的风道内设有翻板阀二。本技术在风道内安装翻板阀隔绝炉内热量,实现在循环冷却风机不运行时,炉内高温气体与循环冷却风机重要元件物理阻隔。从而达到减少循环冷却风机元件损耗,延长循环冷却风机使用寿命,同时减少炉内热量散失。保证了机组的生产顺行,降低生产成本。

技术研发人员:姜丽丽,陈安庆,宋利伟,孙荣生,刘军友,刘小辉

受保护的技术使用者:鞍钢股份有限公司

技术研发日:20230721

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!