一种卡箍件浇注系统的制作方法

本技术涉及熔模铸造,特别涉及一种卡箍件浇注系统。

背景技术:

1、卡箍铸件具有冲型难,易变形,易缩松的特点,且外表面不加工,表面质量要求高,铸造生产较难,常用的卡箍件结构如图1所示,在该卡箍件中有两端的热节a和顶部的热节b,目前的浇注方式有两种,一种是如图2所示,在卡箍铸件的热节b处设置浇口,由于热节b处放置了浇口,顶部浇口无法补缩热节a处,热节a处凝固的位置会出现缩孔、缩松缺陷,并且热节a处钢水夹杂物不易上浮,铸件上会出现夹渣缺陷,出品率在40%左右,另外一种是如图3所示,在卡箍铸件的热节a处设置浇口,能够解决缩孔、缩松的缺陷,但是由于热节a处浇口较小,钢液流程较长,热节b处易出现缩松缺陷,出品率在36%左右。基于此,提出一种卡箍件的浇注系统,以解决上述两种浇注方式存在的缺陷。

技术实现思路

1、本实用新型的主要目的在于提供一种卡箍件浇注系统,可以有效解决背景技术中的问题。

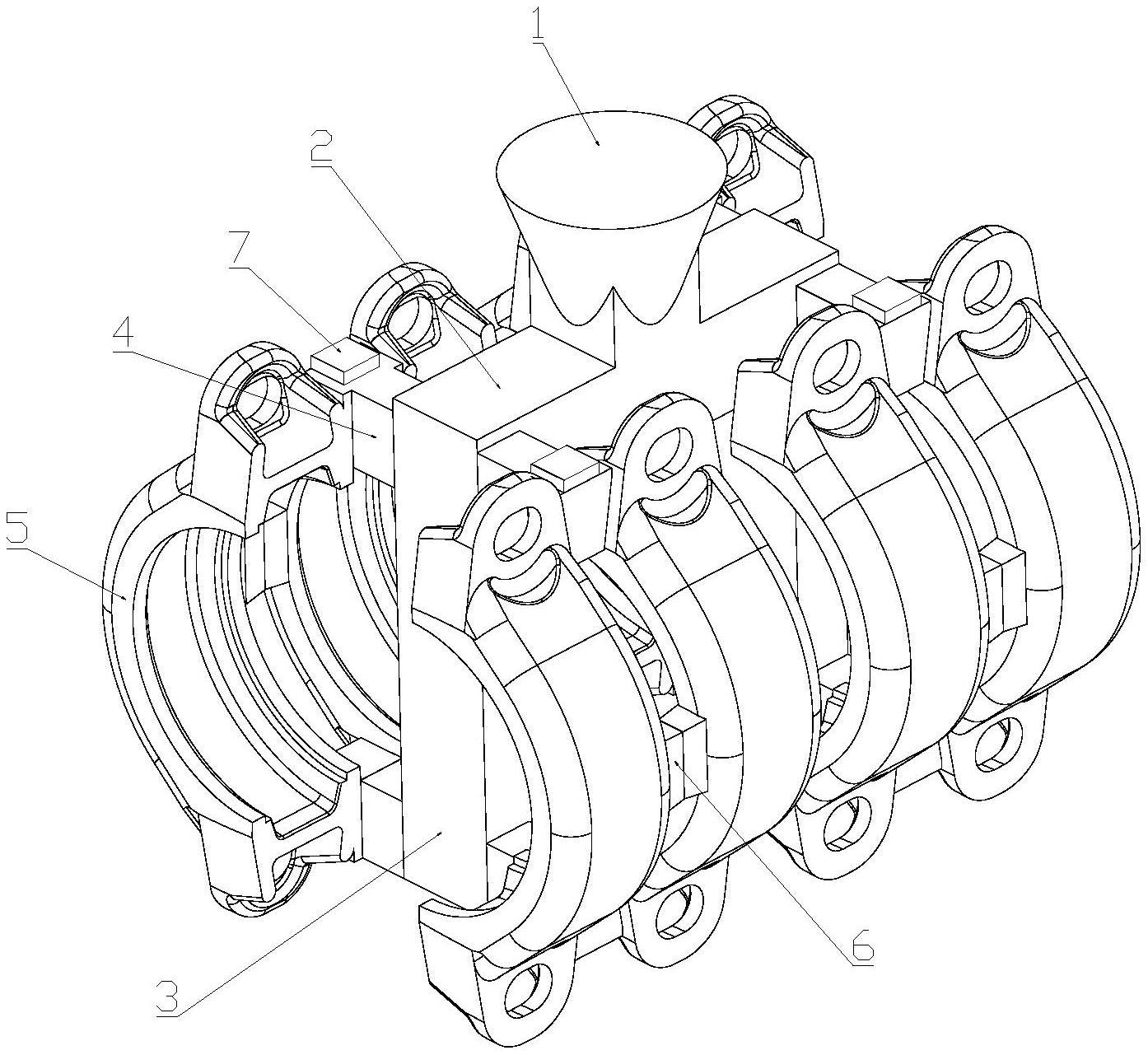

2、为实现上述目的,本实用新型采取的技术方案为:一种卡箍件浇注系统,包括依次连接的浇口杯、横浇道和竖浇道,所述竖浇道的同一侧面设置有上下两个浇口,同一侧的两个浇口分别连接两个卡箍件的热节a处且两个卡箍件的热节b处之间通过补缩冒口连接。

3、优选的,所述竖浇道至少为两个且浇口设于竖浇道的对称两侧。

4、优选的,所述浇口为t型结构,且所述卡箍件的热节a处的侧面与浇口的凸出部连接。

5、优选的,所述补缩冒口为对称设置的拔模结构,且拔模结构的大面与卡箍件的热节b连接。

6、优选的,上侧的所述浇口顶面以及下侧的所述浇口底面均设置有凸起。

7、与传统技术相比,本实用新型产生的有益效果是:本实用新型把两个卡箍件设为一组,并且在卡箍件的热节a处设置浇口,并把两个卡箍件的热节b处通过补缩冒口连接,解决了缩松缺陷,避免了铸件出现夹渣、缩孔缺陷,使得出品率达到60-70%,提高了工艺出品率,实现了铸件的批量生产,提高了生产效率。

技术特征:

1.一种卡箍件浇注系统,包括依次连接的浇口杯、横浇道和竖浇道,其特征在于:所述竖浇道的同一侧面设置有上下两个浇口,同一侧的两个浇口分别连接两个卡箍件的热节a处且两个卡箍件的热节b处之间通过补缩冒口连接。

2.根据权利要求1所述的一种卡箍件浇注系统,其特征在于:所述竖浇道至少为两个且浇口设于竖浇道的对称两侧。

3.根据权利要求1所述的一种卡箍件浇注系统,其特征在于:所述浇口为t型结构,且所述卡箍件的热节a处的侧面与浇口的凸出部连接。

4.根据权利要求1所述的一种卡箍件浇注系统,其特征在于:所述补缩冒口为对称设置的拔模结构,且拔模结构的大面与卡箍件的热节b连接。

5.根据权利要求1所述的一种卡箍件浇注系统,其特征在于:上侧的所述浇口顶面以及下侧的所述浇口底面均设置有凸起。

技术总结

本技术公开了一种卡箍件浇注系统,包括依次连接的浇口杯、横浇道和竖浇道,所述竖浇道的同一侧面设置有上下两个浇口,同一侧的两个浇口分别连接两个卡箍件的热节A处且两个卡箍件的热节B处之间通过补缩冒口连接;本技术把两个卡箍件设为一组,并且在卡箍件的热节A处设置浇口,并把两个卡箍件的热节B处通过补缩冒口连接,解决了缩松缺陷,避免了铸件出现夹渣、缩孔缺陷,使得出品率达到60‑70%,提高了工艺出品率,实现了铸件的批量生产,提高了生产效率。

技术研发人员:王家松,郭延普,陈丽,叶晓峰

受保护的技术使用者:安徽应流铸业有限公司

技术研发日:20230801

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!