一种多螺杆双料仓金属3D打印喷头

本技术属于3d打印领域,具体涉及一种多螺杆双料仓金属3d打印喷头。

背景技术:

1、材料挤出3d打印技术是通过将打印材料加热融化,喷头底部的喷嘴在程序的控制下依据模型数据移动到指定位置将熔融态材料挤出,通过逐层堆积最终形成三维实体。而3d打印喷头是金属-聚合物材料挤出3d打印设备的关键部件之一,3d打印喷头主要由加热散热单元和挤出单元组成,加热散热单元主要对特定区域的材料进行精准的熔融,而挤出单元能够对熔融后的材料进行精准的挤出。

2、桌面级单螺杆3d打印喷头通常使用小型化螺杆以减小打印喷头的体积,因此导致挤出材料的混炼效果差、打印件内部有空隙、表面粗糙度大等问题。申请号为202220043771.9的实用新型专利提出了一种利用蠕动泵均匀混料的单螺杆3d打印机喷头,该打印喷头实现了对复合凝胶材料的打印,但无法解决小型化单螺杆本身存在的混炼效果差的问题;申请号为202210503261.x的发明专利提出了一种高稳定性颗粒料3d打印喷头,通过设置阻热隔带避免3d打印喷头与进料连通处出现团化现象,解决了供料不稳和熔料喷出不稳定的问题,但同样存在混炼效果差,挤出材料中可能含有气泡的问题;申请号为202020336840.6的实用新型专利提出的一种单螺杆式3d打印机挤出装置和申请号为201811589004.2的发明专利提出的一种陶瓷3d打印挤出机,均存在混炼效果差和成形效率不高的问题。

技术实现思路

1、本实用新型针对上述现有技术的不足,提供了一种多螺杆双料仓金属3d打印喷头,解决了金属3d打印喷头现存的由于混炼效果差导致打印件内部有空隙和表面粗糙度大的问题,同时解决了由于螺杆小型化后所带来的成形效率低的问题。

2、本实用新型是通过如下技术方案实现的:

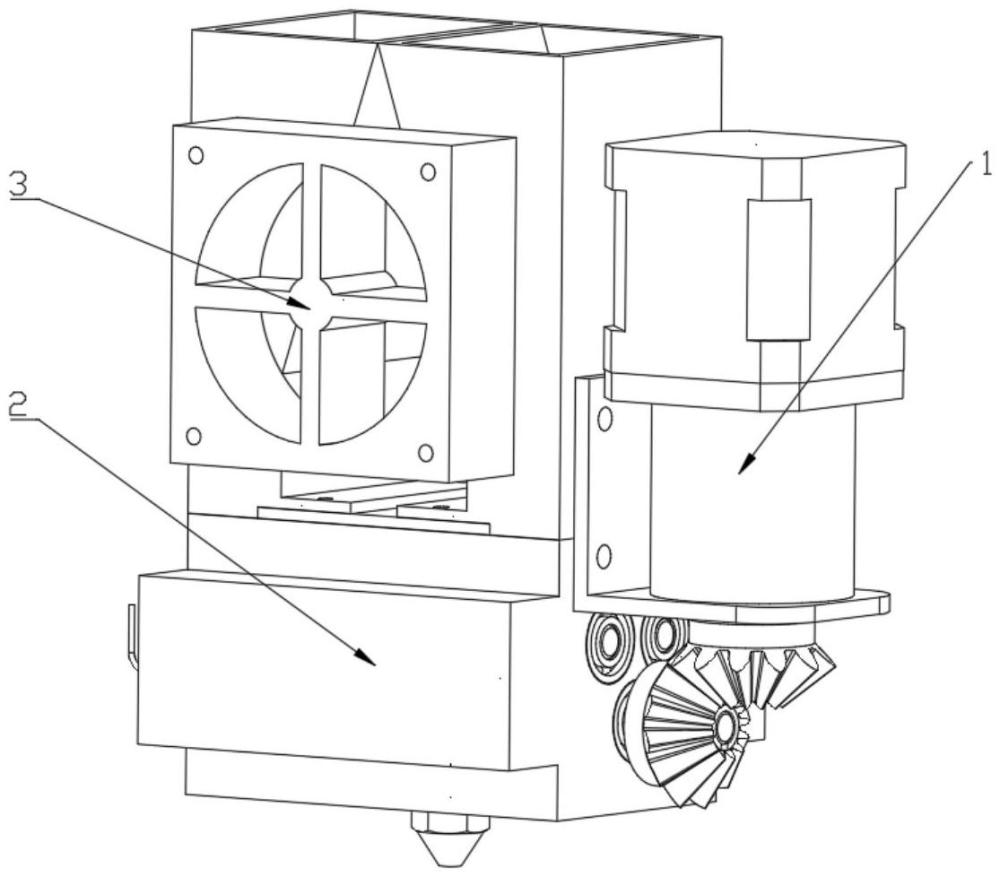

3、一种多螺杆双料仓金属3d打印喷头,包括传动机构、挤出机构和加热散热机构,传动机构与挤出机构相连,加热散热机构安装在挤出机构上;传动机构用于将电机的扭矩放大并为挤出机构提供旋转动力;加热散热机构用于使打印材料受热均匀,以及对挤出机构进行散热;所述挤出机构包括左料仓、右料仓、分区混炼仓盖、分区混炼仓、碳化钨喷嘴、主动螺杆、上从动螺杆和下从动螺杆;分区混炼仓盖安装在分区混炼仓上,左料仓和右料仓均安装在分区混炼仓盖上,并与分区混炼仓内部连通;碳化钨喷嘴连接在分区混炼仓的底部,上从动螺杆、主动螺杆和下从动螺杆均通过深沟球轴承安装在分区混炼仓内部;三根螺杆均包含有左螺纹段、中无螺纹段和右螺纹段;分区混炼仓内部包括左区和右区,三根螺杆的左螺纹段在左区相互啮合,三根螺杆的右螺纹段在右区相互啮合。

4、进一步的,所述传动机构包括步进电机、行星减速器、减速器支架、主动伞齿轮和从动伞齿轮;步进电机与行星减速器通过螺栓连接,行星减速器通过减速器支架固定在挤出机构上,主动伞齿轮与行星减速器的输出轴连接,从动伞齿轮与挤出机构的主动螺杆通过键连接;主动伞齿轮与从动伞齿轮相互啮合。

5、进一步的,所述加热散热机构包括下加热棒、上加热棒和散热风扇;下加热棒和上加热棒均安装在分区混炼仓内,散热风扇安装在左料仓和右料仓的侧面。

6、与现有技术相比,本实用新型具有如下有益效果:

7、(1)本实用新型通过行星齿轮减速器放大减速电机的扭矩,能够同时带动3根螺杆转动,并通过伞齿轮对输出的动力进行换向,优化了电机的安装位置,进一步缩小了3d打印喷头体积;三根螺杆同时对颗粒状的金属聚合物复合材料进行搅拌,使得颗粒状材料在进行打印前得到充分的混炼,材料的均匀性更好,提高了致密度和降低表面粗糙度。

8、(2)本实用新型的中段无螺纹螺杆是将传统的挤出螺杆横向放置,两端通过轴承安装在混炼仓上,并将挤出螺杆中间部分的螺纹去除,创新地为混炼仓设计出两处混炼区域,左区和右区,中段无螺纹螺杆同时对两区中的颗粒状材料进行混炼,中段无螺纹螺杆和分区混炼仓的设计能够允许两个料仓对金属3d打印喷头进行供料,在单位时间和螺杆转速相同的情况下能够获得更大的挤出流量,提高了3d打印喷头的成形效率。

技术特征:

1.一种多螺杆双料仓金属3d打印喷头,其特征在于,包括传动机构(1)、挤出机构(2)和加热散热机构(3),传动机构(1)与挤出机构(2)相连,加热散热机构(3)安装在挤出机构(2)上;传动机构(1)用于将电机的扭矩放大并为挤出机构(2)提供旋转动力;加热散热机构(3)用于使打印材料受热均匀,以及对挤出机构(2)进行散热;所述挤出机构(2)包括左料仓(21)、右料仓(22)、分区混炼仓盖(23)、分区混炼仓(24)、碳化钨喷嘴(26)、主动螺杆(27)、上从动螺杆(28)和下从动螺杆(29);分区混炼仓盖(23)安装在分区混炼仓(24)上,左料仓(21)和右料仓(22)均安装在分区混炼仓盖(23)上,并与分区混炼仓(24)内部连通;碳化钨喷嘴(26)连接在分区混炼仓(24)的底部,上从动螺杆(28)、主动螺杆(27)和下从动螺杆(29)均通过深沟球轴承(25)安装在分区混炼仓(24)内部;三根螺杆均包含有左螺纹段、中无螺纹段和右螺纹段;分区混炼仓(24)内部包括左区(242)和右区(241),三根螺杆的左螺纹段在左区(242)相互啮合,三根螺杆的右螺纹段在右区(241)相互啮合。

2.根据权利要求1所述的多螺杆双料仓金属3d打印喷头,其特征在于,所述传动机构(1)包括步进电机(11)、行星减速器(12)、减速器支架(13)、主动伞齿轮(14)和从动伞齿轮(15);步进电机(11)与行星减速器(12)通过螺栓连接,行星减速器(12)通过减速器支架(13)固定在挤出机构(2)上,主动伞齿轮(14)与行星减速器(12)的输出轴连接,从动伞齿轮(15)与挤出机构(2)的主动螺杆(27)通过键连接;主动伞齿轮(14)与从动伞齿轮(15)相互啮合。

3.根据权利要求2所述的多螺杆双料仓金属3d打印喷头,其特征在于,所述加热散热机构(3)包括下加热棒(31)、上加热棒(32)和散热风扇(33);下加热棒(31)和上加热棒(32)均安装在分区混炼仓(24)内,散热风扇(33)安装在左料仓(21)和右料仓(22)的侧面。

技术总结

本技术提供了一种多螺杆双料仓金属3D打印喷头,包括传动机构、挤出机构和加热散热机构,传动机构与挤出机构相连,加热散热机构安装在挤出机构上;传动机构用于将电机的扭矩放大并为挤出机构提供旋转动力;加热散热机构用于使打印材料受热均匀,以及对挤出机构进行散热。本技术缩小了3D打印喷头的体积,通过挤出机构中设置的三根螺杆同时对颗粒状的金属聚合物复合材料进行搅拌,使得颗粒状材料在进行打印前得到充分的混炼,材料的均匀性更好,提高了致密度和降低表面粗糙度;同时在单位时间和螺杆转速相同的情况下能够获得更大的挤出流量,提高了3D打印喷头的成形效率。

技术研发人员:陈洁,周功苗,卢成桐,叶总一,刘文文,曹宇

受保护的技术使用者:温州大学瑞安研究生院

技术研发日:20230830

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!