用于球墨铸铁的垂直分型射压造型机的制作方法

本申请涉及一种射压造型机,具体涉及用于球墨铸铁的垂直分型射压造型机。

背景技术:

1、射压造型机是一种用于制造砂型的铸造设备,常用的有垂直分型无箱射压造型机和水平分型脱箱射压造型机,垂直分型无箱射压造型机应用较为广泛。而目前的垂直分型无箱射压造型机针对不同大小直径铸铁加工时,需要对模具进行更换,现有技术通过电机直接驱动模具转动实现更换,虽然能够实现模具的更换操作,但是仅仅通过控制电机的转动时间来控制,使得模具无法每次能够运行到准确位置,由于电机本身存在误差且控制时间的信号存在延迟,因此每一次转动都会累计误差,多次运行后需要重新停机校准。

2、因此,亟待一种无需停机校准,可在每次转动后自动定位的用于球墨铸铁的垂直分型射压造型机,以提高生产效率。

技术实现思路

1、本申请的目的是针对现有技术中存在的上述问题,提供了用于球墨铸铁的垂直分型射压造型机。

2、为了实现上述申请目的,本申请采用了以下技术方案:用于球墨铸铁的垂直分型射压造型机包括:

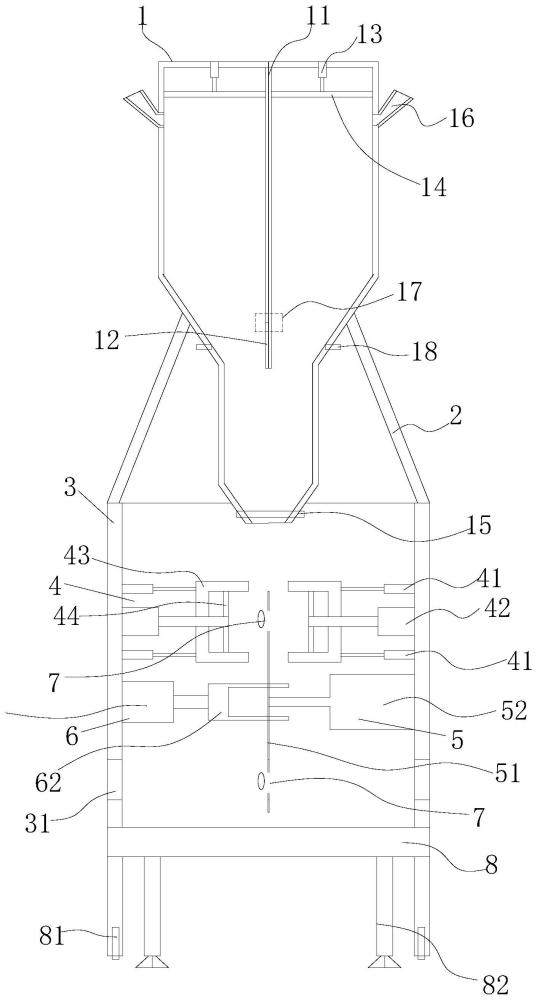

3、上罐体,内设有分隔板,该分隔板将上罐体内部空间分割为左右对称的两个腔室,且该分隔板底部设有转动连接的转动板,每个腔室内壁顶部均设有一朝下设置的挤压杆,每个挤压杆底部设有挤压板;上罐体底部伸入下机架内,且该上罐体底部出口处设有电磁阀;上罐体顶部设有与每个腔室一一对应的进料斗;

4、斜撑组件,设于上罐体与下机架之间,用于支撑上罐体;

5、下机架,内设有左右或前后对称设置的两个挤压造型机构,两个挤压造型机构通过相互靠近和注入原料实现加工,且两个挤压造型机构顶部均设有用于注潮模砂的孔;

6、旋转换模具机构,通过转动方式驱动不同模具的切换,每转动一次始终有一个模具位于两个挤压造型机构之间;

7、定位机构,与旋转换模具机构左右对称设置,用于对旋转换模具机构每次转动后的位置进行调整定位;

8、移动支撑底座,设于下机架底部,该移动支撑底座设有滑轮和升降支撑腿。

9、进一步地,旋转换模具机构包括用于将潮模砂分隔成两部分的隔离板、用于驱动该隔离板旋转的驱动电机,模具均匀间隔设于隔离板的圆周方向,且隔离板上设有与定位机构配合的定位孔。

10、进一步地,模具的数量为四个,且驱动电机每转动一次为90°。

11、进一步地,定位机构包括与定位孔配合的定位叉以及用于驱动定位叉进出定位孔的水平驱动器,通过水平驱动器驱动定位叉进入定位孔内,实现对旋转换模具机构每次转动后的位置定位。

12、进一步地,定位叉前端设有倒角,且两个对称设置的定位孔为一对,一对定位孔与一个定位叉配合。

13、进一步地,定位叉的数量为上下对称的两个或左右对称的两个,且定位孔一共有四对,与模具一一对应。

14、进一步地,转动板驱动连接有旋转电机,且该转动板两侧设有感应开关或该转动板上设有压力传感器,感应开关或压力传感器与旋转电机通信连接。

15、进一步地,下机架上还设有视窗,该视窗能够看到位于最下方的模具,且该视窗上设有模具型号提示文字图案。

16、进一步地,每个挤压造型机构包括设于下机架内壁的第一造型伸缩杆和第二造型伸缩杆、设于该第一造型伸缩杆输出端的模具外壳、设于第二造型伸缩杆输出端的滑动板,滑动板以及第二造型伸缩杆的输出端均与模具外壳滑动连接。

17、进一步地,斜撑组件包括多个斜撑杆,每个斜撑杆顶端固连上罐体,底部固连下机架。

18、与现有技术相比,本申请的有益效果如下:

19、1.本申请通过旋转换模具机构本身的角度限制实现第一次模具的定位,再通过定位机构对每次转动后进行调整定位,从而消除了累计误差,可极大地提升模具的定位精度,无需后续进行停机校准,大幅提升了加工效率;

20、2.本申请的移动支撑底座可方便造型机的移动,且通过升降支撑腿可在固定位置后调整造型机的高度。

21、3.本申请通过定位叉与一对定位孔配合,可更好地实现模具的定位,实现难度低;

22、4.本申请通过视窗,可方便工人观察模具是否切换到位,且配合模具型号文字图案,可更方便工人判断当前位于挤压造型机构之间的模具,如当前能看到的最下方的模具为一号模具,由于一号对称的模具肯定是确定的,如三号,则可判断当前切换的模具为三号模具。

技术特征:

1.用于球墨铸铁的垂直分型射压造型机,其特征在于,包括:

2.根据权利要求1所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述旋转换模具机构包括用于将潮模砂分隔成两部分的隔离板、用于驱动该隔离板旋转的驱动电机,所述模具均匀间隔设于所述隔离板的圆周方向,且所述隔离板上设有与所述定位机构配合的定位孔。

3.根据权利要求2所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述模具的数量为四个,且所述驱动电机每转动一次为90°。

4.根据权利要求3所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述定位机构包括与所述定位孔配合的定位叉以及用于驱动所述定位叉进出所述定位孔的水平驱动器,通过所述水平驱动器驱动所述定位叉进入所述定位孔内,实现对所述旋转换模具机构每次转动后的位置定位。

5.根据权利要求4所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述定位叉前端设有倒角,且两个对称设置的所述定位孔为一对,一对定位孔与一个所述定位叉配合。

6.根据权利要求5所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述定位叉的数量为上下对称的两个或左右对称的两个,且所述定位孔一共有四对,与所述模具一一对应。

7.根据权利要求1-6任意一项所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述转动板驱动连接有旋转电机,且该转动板两侧设有感应开关或该转动板上设有压力传感器,所述感应开关或所述压力传感器与所述旋转电机通信连接。

8.根据权利要求1-6任意一项所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述下机架上还设有视窗,该视窗能够看到位于最下方的模具,且该视窗上设有模具型号提示文字图案。

9.根据权利要求1-6任意一项所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,每个所述挤压造型机构包括设于所述下机架内壁的第一造型伸缩杆和第二造型伸缩杆、设于该第一造型伸缩杆输出端的模具外壳、设于所述第二造型伸缩杆输出端的滑动板,所述滑动板以及所述第二造型伸缩杆的输出端均与所述模具外壳滑动连接。

10.根据权利要求1-6任意一项所述的用于球墨铸铁的垂直分型射压造型机,其特征在于,所述斜撑组件包括多个斜撑杆,每个所述斜撑杆顶端固连所述上罐体,底部固连所述下机架。

技术总结

本申请涉及用于球墨铸铁的垂直分型射压造型机,该方案包括上罐体,内设有分隔板,该分隔板将上罐体内部空间分割为左右对称的两个腔室,且该分隔板底部设有转动连接的转动板,每个腔室内壁顶部均设有一朝下设置的挤压杆,每个挤压杆底部设有挤压板;上罐体底部伸入下机架内,且该上罐体底部出口处设有电磁阀;上罐体顶部设有与每个腔室一一对应的进料斗;斜撑组件,设于上罐体与下机架之间;下机架,内设有左右或前后对称设置的两个挤压造型机构;旋转换模具机构,通过转动方式驱动不同模具的切换;定位机构,与旋转换模具机构左右对称设置;移动支撑底座,设于下机架底部,该移动支撑底座设有滑轮和升降支撑腿。本申请可方便模具的精准切换。

技术研发人员:赵建灿,吴宝华,吴丽芬,范传松,徐鑫涛

受保护的技术使用者:杭州萧山利达机械有限公司

技术研发日:20230928

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!