一种利用三元铁铝渣和红土镍矿联合制备高镍锍的方法与流程

本公开涉及镍锍制备,特别是涉及一种利用三元铁铝渣和红土镍矿联合制备高镍锍的方法。

背景技术:

1、随着新能源汽车需求量不断增大,大量汽车废旧电池亦随之产生。利用湿法处理废旧三元正极材料电池的过程中产出了大量的铁铝渣,这种铁铝渣称为三元铁铝渣。三元铁铝渣中富含镍、钴、锰等有价金属,若不将三元铁铝渣进行资源化利用,则会造成有价金属的大量损失,且大量的三元铁铝渣长期堆放,不仅占用土地浪费资源而且污染环境。另外,目前主要以湿法冶金将三元铁铝渣进行资源化利用,但以湿法冶金的方法处理三元铁铝渣存在以下缺点:(1)工艺流程复杂;(2)试剂消耗量大、生产成本高;(3)工艺操作可控性难度大,不利于安全生产;(4)对设备要求较高。因此需要开发一条将三元铁铝渣进行资源化利用的路线。

2、现有的利用红土镍矿处理制备得到镍锍方法中,主要将红土镍矿和黄铁矿(fes2)/石膏(caso4·2h2o)以火法冶金的方法进行处理得到镍锍,以火法冶金的方法处理红土镍矿生产镍锍主要以电炉熔炼、rkef工艺和富氧侧吹还原硫化工艺为主。但电炉熔炼、rkef工艺存在以下缺点:(1)能耗高,生产成本高;(2)工艺存在回转窑预还原步骤,工艺成本高;(3)钴的回收率低。而富氧侧吹还原硫化工艺既可以生产镍铁,也可以生产镍锍,是目前较新的一种工艺,并且在各个方面具有较大优势,其工艺路线如下:红土镍矿→富氧侧吹(还原硫化)熔炼→低镍锍→侧吹炉吹炼→高镍锍。

3、中国发明专利申请cn115852165a公开了一种由红土镍矿生产低镍锍的方法,主要步骤:将红土镍矿、第一硫化剂(石膏渣)、第一碳基还原剂混合均匀后送入回转窑进行还原硫化焙烧,得到硫化焙砂;随后将硫化焙砂、第二碳基还原剂和第二硫化剂(硫磺)混合均匀后再次送入回转窑进行补充硫化反应,得到补充硫化焙砂;使补充硫化焙砂送入电炉或侧吹炉中进行熔炼,得到低镍锍和熔渣。但该发明专利申请存在以下缺点:需要进行两次回转窑预还原焙烧制备焙砂,工艺流程复杂,且采用石膏渣、硫磺分别作为硫化剂,硫磺相对毒性较高,对生产所用的硫化设备及技术要求高。

4、中国发明专利申请cn113999991a公开了红土镍矿冶炼镍铁连续硫化吹炼生产高镍锍的方法,主要步骤:将红土镍矿冶炼为镍铁合金后进行初次水淬粒化,镍铁合金经过初次水淬粒化后形成镍铁粒,镍铁粒、硫化剂(硫磺)、熔剂配料后连续进入转炉进行硫化、吹炼后成熔融高镍锍,熔融高镍锍通过二次水淬粒化后形成高镍锍颗粒。但该发明专利申请存在以下缺点:1、硫磺作为硫化剂,硫磺的沸点低(445℃),且硫磺相对毒性较高,对生产所用的硫化设备及技术要求很高;2、采用转炉吹炼,热能过剩、炉窑热负荷大。

5、中国发明专利申请cn103103352a公开了一种含硫废渣与红土镍矿联合生产镍锍的方法,主要步骤:将含硫废渣、还原剂和红土镍矿混合均匀;随后通入直流电炉或交流电炉在1200℃~1400℃下熔炼20~60min,得到镍锍产品。但该发明专利申请存在以下缺点:1、产品有价金属镍、钴品位及回收率低;2、采用电炉熔炼,工艺能耗高、生产成本高。

6、因此,需要寻求一种利用三元铁铝渣和红土镍矿联合制备高镍锍的工艺。

技术实现思路

1、基于此,本公开的目的在于,提供一种利用三元铁铝渣和红土镍矿联合制备高镍锍的方法,利用三元铁铝渣替代现有技术中的黄铁矿(fes2)/石膏(caso4·2h2o)作为该工艺中的硫化剂,利用侧吹炉还原硫化制备高镍锍,使三元铁铝渣中的镍、钴等有价金属得到有效回收利用的同时,还得到了高镍、钴品位,以及高镍、钴直收率的产品高镍锍。

2、一种利用三元铁铝渣和红土镍矿联合制备高镍锍的方法,包括以下步骤:

3、(1)干燥:将三元铁铝渣和红土镍矿分别进行干燥处理,使三元铁铝渣的水分含量干燥至10%~15%、红土镍矿的水分含量干燥至10%~15%;

4、(2)混合配料并制粒:将干燥后的三元铁铝渣、红土镍矿、第一熔剂和还原剂混合均匀,并进行制粒,得到混合粒料;

5、(3)还原硫化熔炼:将步骤(2)得到的混合粒料送入侧吹炉中进行还原硫化熔炼,得到低镍锍、熔炼渣以及第一烟气;

6、(4)吹炼:将步骤(3)得到的低镍锍与第二熔剂混合均匀后,送入侧吹炉进行吹炼,得到高镍锍、吹炼渣和第二烟气。

7、本公开所述的利用三元铁铝渣和红土镍矿联合制备高镍锍的方法,将三元铁铝渣与红土镍矿联合制备高镍锍,由于三元铁铝渣中的铝含量较高,使整个三元铁铝渣、红土镍矿、第一熔剂、还原剂混合并制粒形成的混合粒料中的铝含量提高,混合粒料中的大部分的铝与混合粒料中的钙、硅、镁元素形成四元渣系,能够在步骤(3)即在还原硫化熔炼过程中提高熔炼渣的流动性,减小熔炼渣粘度,这样还原硫化熔炼得到的低镍锍更容易聚集成团,低镍锍中的ni、co品位及直收率更高,从而进一步提高高镍锍中的ni、co品位及直收率。另外,在步骤(3)即还原硫化熔炼过程中,三元铁铝渣可以作为该工艺中的硫化剂,提高还原硫化工艺过程中的还原硫化效果,同时,三元铁铝渣中的镍、钴进入到低镍锍,最终进入到高镍锍中,提高了高镍锍中镍钴的品位。

8、本公开将三元铁铝渣与红土镍矿联合制备高镍锍的方法,三元铁铝渣中的镍、钴进入高镍锍,不仅提高了高镍锍中镍、钴的品位,还使三元铁铝渣中的镍、钴等有价金属得到有效回收利用,而其他杂质元素(锰、铝、钙、镁、硅等)则进入炉渣得以固化,可协同实现三元铁铝渣资源化利用,有效减少三元铁铝渣的堆存量,降低对土地的污染。

9、作为优选方案的一种,步骤(1)中,所述三元铁铝渣包括以下质量分数含量的组分:ni 2.1%~2.6%、co 1.3%~1.5%、mn 1.0%~1.2%、fe 22.9%~23.4%、s29.8%~30.4%、al15.4%~15.9%、p 5.2%~5.7%、ca 10.7%~11.2%、mg 6.0%~6.9%、si0.2%~0.3%、其他组分0.9%~5.4%;所述红土镍矿包括以下质量分数含量的组分:ni1.7%~1.8%、co 0.05%~0.08%、mn 0.6%~0.8%、cr 0.7%~1.0%、fe 34.9%~35.9%、s 0.1%~0.2%、al 3.8%~4.2%、ca0.2%~0.8%、mg 23.7%~24.1%、si28.8%~29.5%、其他组分1.62%~5.45%。在一些优选的方案中,分别采用上述含量组分的所述三元铁铝渣和所述红土镍矿,使其中富含的镍、铬等有价金属能够得到有效利用,所述三元铁铝渣和所述红土镍矿提供了锰、铝、钙、镁、硅等元素,能够在还原硫化熔炼过程中形成渣系,提高在步骤(3)即在还原硫化熔炼过程中熔炼渣的流动性,减小熔炼渣粘度。

10、作为优选方案的一种,步骤(1)中,将三元铁铝渣和红土镍矿分别送入回转窑进行干燥处理,在100℃~300℃下干燥3h~7h。分别将所述三元铁铝渣和红土镍矿送入回转窑中进行干燥温度为100℃~300℃,干燥时间为3h~7h的干燥处理,能够分别减少所述三元铁铝渣和红土镍矿中的水分,使三元铁铝渣的水分含量干燥至10%~15%、红土镍矿的水分含量干燥至10%~15%。

11、作为优选方案的一种,步骤(2)中,在混合前,将步骤(1)干燥后的三元铁铝渣和红土镍矿分别进行破碎、筛分处理,三元铁铝渣和红土镍矿均分别筛分至3mm~5mm;所述还原剂的粒度为1mm~2mm;三元铁铝渣、红土镍矿、第一熔剂和还原剂混合均匀后得到粒度为4mm~6mm的混合物料,然后将所述混合物料进行制粒得到粒度为10~15mm的混合粒料。通过将三元铁铝渣和红土镍矿均分别筛分至3mm~5mm,并选择粒度为1mm~2mm的还原剂,目的是为了在混合后能够混合均匀,以及便于后续还原硫化熔炼时能够反应更充分;若粒度太大,物料混合不均匀,后续反应不充分;若粒度太细,在后续反应过程中容易进入烟尘中,造成一定的损失,因此物料粒度应选择在合适的范围内。

12、作为优选方案的一种,步骤(2)中,三元铁铝渣、红土镍矿、第一熔剂和还原剂的质量比为(20~50):50:(4~7):(2.5~4)。本公开采用三元铁铝渣、红土镍矿、第一熔剂和还原剂的质量比为(20~50):50:(4~7):(2.5~4),在还原硫化熔炼中产出的低镍硫的ni、co品位高,直收率也高,熔炼渣的渣型符合要求,熔炼渣流动性好、黏度小,从而更有利于镍锍的聚集成团,同时反应温度也低,减少能耗。

13、作为优选方案的一种,还原剂为粉煤、兰炭、还原煤、焦炭中的至少一种。采用粉煤、兰炭、还原煤、焦炭中的至少一种作为还原剂,能够有效还原三元铁铝渣与红土镍矿中高价硫,使其转为镍锍。

14、作为优选方案的一种,第一熔剂为石英砂、石灰石中的至少一种。采用石英砂、石灰石中的至少一种作为第一熔剂,使得还原硫化熔炼过程中的熔炼效果更好。

15、作为优选方案的一种,步骤(3)中,熔炼温度为1300℃~1600℃,熔炼时间为30~60min。在还原硫化熔炼过程中,在1300℃~1600℃的熔炼温度中熔炼30~60min,使得还原剂能够充分与三元铁铝渣和红土镍矿进行充分反应,转化为低镍锍。

16、作为优选方案的一种,步骤(3)中得到的低镍锍含有以下质量百分数的组分:ni10%~28%、co 0.2%~0.3%、fe 50%~70%、s19%~21%;步骤(3)中得到的熔炼渣含有以下质量百分数的组分:ni 0.09%~0.2%、co 0.01%~0.04%、mn 0.2%~0.5%、feo 35%~40%、cao 10%~13%、sio2 28%~34%、al2o3 10%~15%、mgo 10%~16%。采用本方案的制备方法,得到的低镍硫中,镍直收率为93%~98%、钴直收率为95%~98%,能够使红土镍矿和三元铁铝渣中的镍、钴得到有效利用。

17、作为优选方案的一种,步骤(4)中,第二熔剂与低镍锍的质量比为(10~15):50。将第二熔剂与低镍锍的质量比限定为(10~15):50,能够在吹炼过程中使产出的高镍硫的ni、co品位高,直收率也高,吹炼效果更佳。

18、作为优选方案的一种,步骤(4)中,吹炼温度为1350℃~1500℃,熔炼时间为60~120min。在吹炼过程中,在1350℃~1500℃的熔炼温度中熔炼60~120min,能够充分降低高镍锍中的fe含量,从而提高高镍锍的镍、钴品位。

19、作为优选方案的一种,步骤(4)中的得到的高镍锍含有以下质量百分数的组分:ni40%~61%、co 1.3%~2.4%、fe 7%~38%、s20%~28%;步骤(4)中得到的吹炼渣含有以下质量百分数的组分:ni 1.5%~3.3%、co 0.5%~1.5%、mn 1.2%~2.0%、feo38%~43%、cao7%~11%、sio2 30%~36%、al2o3 7%~10%、mgo 8%~12%。采用本方案的制备方法,得到的高镍硫中,镍直收率为95%~98%、钴直收率为95%~97%,高镍锍中的镍、钴品位更高。

20、作为优选方案的一种,步骤(4)中,低镍锍与第二熔剂混合均匀混合均匀后送入侧吹炉通入压缩空气后进行吹炼,压缩空气的送风速率为10000nm3/h~20000nm3/h。利用压缩空气进行吹炼,并控制送风速率,能够使吹炼效果更好。

21、作为优选方案的一种,第二熔剂为石英砂、石灰石中的至少一种。采用石英砂、石灰石中的至少一种作为第二熔剂,使得吹炼效果更好。

22、作为优选方案的一种,本公开的所述利用三元铁铝渣和红土镍矿联合制备高镍锍的方法还包括以下步骤:

23、(5)二次还原硫化熔炼/二次吹炼:将步骤(4)得到的吹炼渣进行二次还原硫化熔炼,得到低镍锍、熔炼渣、第一烟气,并在低镍硫中加入第二熔剂进行吹炼,吹炼后得到高镍锍、吹炼渣、第二烟气;或者将步骤(4)得到的吹炼渣与第二熔剂混合后进行二次吹炼,得到高镍锍、吹炼渣、第二烟气。

24、为了进一步提高镍、钴的利用率,本公开还可以将步骤(4)得到的熔炼渣进行二次还原硫化熔炼或二次吹炼,使吹炼渣中的镍、钴得到有效利用。

25、作为优选方案的一种,本公开的所述利用三元铁铝渣和红土镍矿联合制备高镍锍的方法还包括以下步骤:

26、(6)熔炼渣水淬:将步骤(3)和步骤(5)得到的熔炼渣进行水淬处理后得到水淬渣,回收利用;

27、(7)余热回收:将步骤(3)、步骤(4)得到的第一烟气和步骤(5)得到的第二烟气分别通入余热锅炉进行降温,回收余热。

28、通过将熔炼渣进行水淬处理得到水淬渣,水淬渣能够进一步回收利用;通过将第一烟气和第二烟气分别通入余热锅炉进行降温,回收余热,降温产生的大量蒸汽可用于发电或其他生产用途;通过余热锅炉降温后的烟气通入电收尘器后和布袋收尘器进行收集烟尘,达到除尘效果;除尘烟尘随后经过脱硝脱硫后达到合格排放标准,排放至大气中。

29、相对于现有技术,本公开的有益效果为:

30、(1)本公开的方法,将三元铁铝渣与红土镍矿联合制备高镍锍,使三元铁铝渣中的镍、钴进入高镍锍,不仅提高了镍锍中镍钴的品位,还使三元铁铝渣中的镍、钴等有价金属得到有效回收利用,而其他杂质元素(锰、铝、钙、镁、硅等)则进入熔炼渣得以固化,将三元铁铝渣与红土镍矿联合可协同实现三元铁铝渣资源化利用,有效减少三元铁铝渣的堆存量,降低对土地的污染。

31、(2)将三元铁铝渣与红土镍矿联合制备高镍锍时,由于三元铁铝渣中的铝含量较高,整个三元铁铝渣和红土镍矿的混合物料体系中铝含量提高,大部分的铝与混合物料中的钙、硅、镁元素形成四元渣系,进一步提高了熔炼渣的流动性,减小熔炼渣的黏度,这样还原硫化出来的低镍锍更容易聚集成团,低镍锍中ni、co品位及直收率更高,从而提高低镍锍中ni、co品位及直收率。

32、(3)将三元铁铝渣替代黄铁矿(fes2)/石膏(caso4·2h2o)作为还原硫化熔炼过程中的硫化剂,三元铁铝渣作为硫化剂,三元铁铝渣中的niso4、coso4、fe2(so4)3分别与还原剂(粉煤、兰炭、还原煤或焦炭)反应,反应生成nis、cos、fes;feo与fe2(so4)3和还原剂反应生成fes;随后生成的fes分别与红土镍矿中的nio、coo反应生成nis、cos,其中nis、cos、fes是镍锍的主要成分。

33、(4)本公开采用侧吹炉进行熔炼生成低镍锍,再将低镍锍利用侧吹炉进行吹炼生成高镍锍,工艺流程简单、能耗低、产品镍锍中有价金属镍、钴品位及直收率高熔炼设备由电炉改为侧吹炉,降低设备投资成本。

34、(5)烟气利用余热锅炉回收余热,得到的蒸汽可用作发电或其他生产用途。

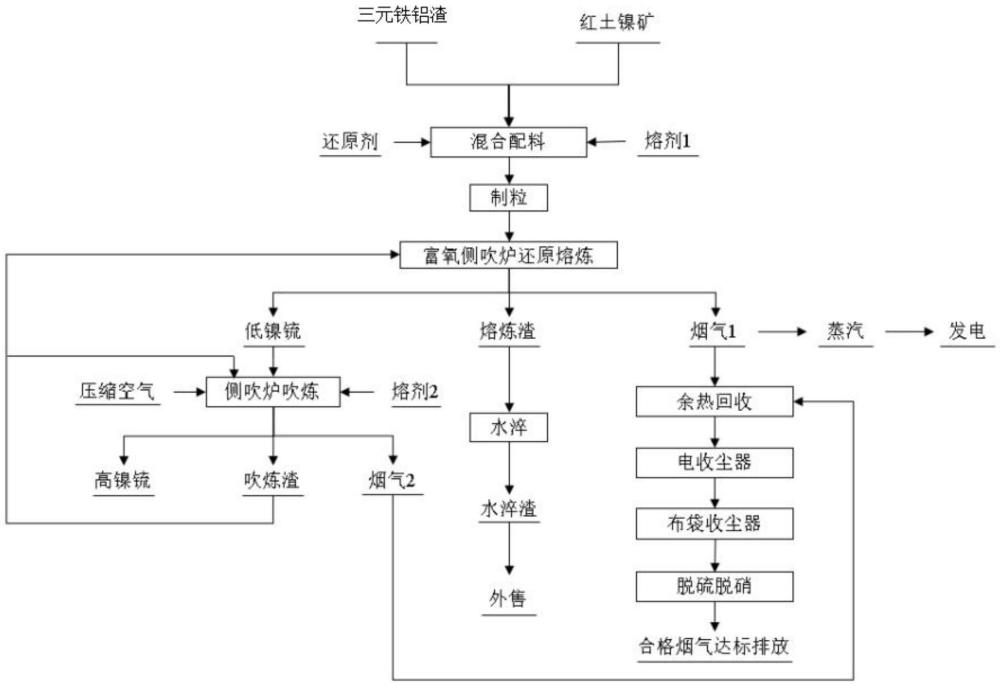

35、为了更好地理解和实施,下面结合附图详细说明本公开。

- 还没有人留言评论。精彩留言会获得点赞!