一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺

本发明涉及钛合金,尤其是涉及一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺。

背景技术:

1、高温钛合金因其室温强度高和高温耐热性良好以及高的抗氧化能力和蠕变抗力,被广泛应用于航空发动机中,其中包括风扇盘,叶片、压气机盘等装置。大多数高温钛合金是基于典型的近αti-al-sn-zr基合金,由于细晶强化作用,合金晶粒尺寸越细,合金的强度和硬度越高。在此基础之上,在合金中适当的添加si元素也能有效强化固溶体。

2、高温钛合金中的si元素往往以两种形式存在:1、作为固溶元素在基体中存在;2、以析出硬质相硅化物的形式存在。硅化物通常有两种结构分别为s1型和s2型,s1型为(ti,zr)5si3,s2型为(ti,zr)6si3。硅化物的析出尺寸会影响合金的强度和塑性,大尺寸硅化物的不均匀析出可以显著降低合金的塑性,同时也不利于强度的提升。

3、相关研究表明,晶粒尺寸的大小、硅化物的析出和长大与合金成分、热加工工艺息息相关。由于钛合金属于hcp结构,具有较高的层错能,为了尽可能提高合金的强韧性,可以通过施加强烈的塑性应变(spd)细化粗晶合金形成超细晶。同时,在spd阶段高温钛合金中会有硅化物析出,析出相的尺寸也由变形温度所控制。如果在合金中既能形成超细晶粒又能使得析出相硅化物尺度控制在纳米级别,则可以通过细晶强化和沉淀强化机制的协同作用共同提高钛合金的强度和韧性。

4、目前,在国内外研究报道中,普遍使用多向锻造工艺来细化近α高温钛合金,但由于低应变量下的多向锻造容易引起微观结构的不均匀性,若要获得均匀的超细晶组织,需要不断增加变形道次以施加更多的剪切应变。

5、降温多向锻造可以使得钛合金基体中析出的硅化物呈现微纳米多尺度:在β相区进行锻造时,在晶界处会有微米级别的硅化物析出,接着在(α+β)相区高温段锻造,合金的晶界和晶内会再次析出亚微米级别的硅化物,最后在(α+β)相区低温段锻造,才能使得纳米硅化物在晶内析出,此时的基体中硅化物的分布不均匀,从晶界到晶内硅化物的尺寸逐步递减,呈现微纳米多尺度,这种方式形成的硅化物并不利于提升合金的强度和塑性。

6、虽然理论上在(α+β)相区低温段进行多道次多向锻造也可以使得基体中析出纳米尺度的硅化物并获得超细晶,但在实际工业生产中多道次锻造不仅会增加时间和设备成本,而且由于本身铸态合金的组织粗大,存在缩孔缩松等缺陷,在低温段锻造时会使合金的变形抗力加大,流动性变差,锻造过程中容易导致材料开裂,成型性能较差,很难投入实际生产。因此,在实际加工中,如何在缩短加工工艺流程的条件下既能使合金形成超细晶粒又能使得析出相硅化物尺度控制在纳米级别的这一问题在提高钛合金的强度和塑性方面显得尤为重要。

技术实现思路

1、本发明的目的是提供一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,减少锻造道次,缩短工艺流程条件下只凭借简单的固溶加淬火热处理工艺和等温多向锻造技术,使得近α高温钛合金形成超细晶粒并在合金中析出均匀的纳米硅化物进而提高合金的强度和塑性。

2、为实现上述目的,本发明提供了一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,包括以下步骤:

3、步骤一、制备铸锭

4、称取原料并通过真空感应熔炼方法制备铸锭;

5、步骤二、开坯锻造

6、将锻造完成的合金表面涂抹抗氧化涂料,待其干透后,用石棉进行包裹并放到加热炉中升温并保温一段时间,在(α+β)相区高温段进行开坯锻造;

7、步骤三、固溶水冷淬火

8、将锻造后的合金放在加热炉中升温至一定温度固溶处理并保温一段时间,之后进行水冷淬火;

9、步骤四、一道次等温多向锻造

10、将步骤三淬火后的合金表面涂上抗氧化涂料,待其干透后将合金用石棉包裹到加热炉中进行一道次的等温多向锻造。

11、优选的,所述步骤一中按照元素重量百分比配料,包括以下组分:5.7-6.5wt%的al、2.5-3.5wt%的sn、0.8-1.2wt%的mo、0.8-1.2wt%的nb、0.8-1.2wt%的w、7.0-9.5wt%的zr、0.35-0.53wt%的si、0-0.2wt%的c,其余为ti和其他不可避免的杂质元素。

12、优选的,所述步骤二与所述步骤四中的抗氧化涂料为ti1200抗氧化涂料。

13、优选的,所述步骤二中加热炉升温至1050-1150℃时保温45-65min,(α+β)相区高温段为β转变温度以下10-50℃。

14、优选的,所述步骤三中的具体操作步骤为:将锻造后的合金放到加热炉中升温至硅化物溶解温度以上20-40℃固溶1-2h,之后进行水冷淬火。

15、优选的,所述步骤四的具体操作步骤为:在(α+β)相区低温段对合金进行一道次多向锻造,变形速度为1-3mm/min,控制每次的变形量在50-70%,每三次为一个道次。

16、优选的,(α+β)相区低温段为β转变温度以下100-200℃。

17、因此,本发明采用上述一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,具有以下有益效果:

18、1、在开坯锻造后开创性的提出了长时间的固溶水冷淬火处理,此步骤可以使得基体中获得具有高密度位错的亚稳马氏体组织,在低温小应变量多向锻造时亚稳马氏体可以快速诱导合金发生相变,促进晶粒细化,形成超细晶,同时亚稳马氏体组织的形成也降低了低温锻造时合金的变形抗力,减小了合金在锻造过程中开裂的风险。

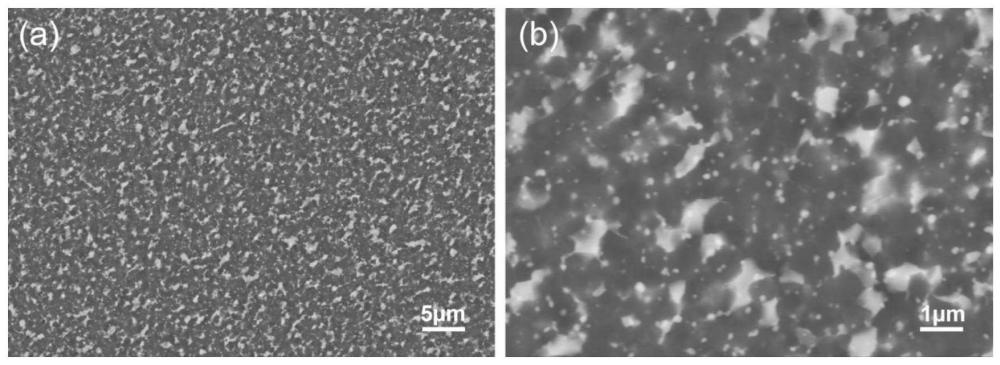

19、2、在(α+β)相区低温段锻造改善了合金中硅化物的尺寸与分布,解决了在锻造过程中基体α晶界处、相界处析出的硅化物尺寸粗大的问题。合金的晶界、相界和晶内析出的硅化物均为纳米尺度,并且分布均匀,成功的在高温α钛合金中调控出纳米尺度硅化物。

20、3、极大的缩短了工艺流程。在现有技术中,经过多道次锻造工艺才能使得钛合金的晶粒尺寸细化,并且不能保证在晶界、相界和晶内处析出的硅化物尺寸为纳米尺度,而本发明只需经过一道次多向锻造便可实现超细晶和纳米尺度硅化物的析出。缩减了工艺流程并有效的提高了合金的强度和塑性。下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤一中按照元素重量百分比配料,包括以下组分:5.7-6.5wt%的al、2.5-3.0wt%的sn、0.8-1.2wt%的mo、0.8-1.2wt%的nb、0.8-1.2wt%的w、7.0-9.5wt%的zr、0.35-0.53wt%的si、0-0.2wt%的c,其余为ti和其他不可避免的杂质元素。

3.根据权利要求1所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤二与所述步骤四中的抗氧化涂料为ti1200抗氧化涂料。

4.根据权利要求1所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤二中加热炉升温至1050-1150℃时保温45-65min,(α+β)相区高温段为β转变温度以下10-50℃。

5.根据权利要求1所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤三中的具体操作步骤为:将锻造后的合金放到加热炉中升温至硅化物溶解温度以上20-40℃固溶1-2h,之后进行水冷淬火。

6.根据权利要求1所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤四的具体操作步骤为:在(α+β)相区低温段对合金进行一道次多向锻造,变形速度为1-3mm/min,控制每次的变形量在50-70%,每三次为一个道次。

7.根据权利要求6所述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,其特征在于:所述步骤四中的(α+β)相区低温段为β转变温度以下100-200℃。

技术总结

本发明公开了一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,属于钛合金技术领域,包括以下步骤:步骤一、制备铸锭;步骤二、开坯锻造;步骤三、固溶水冷淬火;步骤四、一道次等温多向锻造。本发明采用上述的一种含纳米硅化物和超细晶的高温钛合金短流程制备工艺,在近α高温钛合金中能获得超细晶粒并稳定析出纳米硅化物,达到提高钛合金强度和塑性的目标。

技术研发人员:张长江,渠彬琳,侯赵平,冯弘,连启豪,郭瑞鹏,程敏,林乃明,贾燚,韩建超,王涛

受保护的技术使用者:太原理工大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!