一种锌焙砂和氧化锌烟尘联合浸出工艺的制作方法

本发明属于锌冶炼,具体的说,涉及一种锌焙砂和氧化锌烟尘联合浸出工艺。

背景技术:

1、在目前的锌冶炼工业化生产中,锌焙砂的浸出主要是采用中性浸出-酸性浸出的两步法浸出工艺。酸性浸出所得的酸性浸出液,70%以上的铁砷硅等杂质被浸出,含有大量的锌、铁、砷、硅。酸性浸出液返至中性浸出步骤,如此,铁、砷、硅在中性浸出-酸性浸出-中性浸出的浸出流程中不断富集,不仅导致中性浸出浓密澄清效率越来越差、液固分离困难,还会影响后续中性浸出液的除杂效率,并对中性浸出液的净化除杂质及锌电积造成较大影响。不仅如此,为了避免在酸性浸出时大量铁、砷、硅的浸出,需控制酸性浸出ph值不宜过低,这导致锌焙砂中锌的浸出率低,通常不超过89%。

2、氧化锌烟尘中含有锌和锗,需要通过酸性浸出实现锌和锗的回收,氧化锌烟尘含硫较高,锌、锗的硫化物难溶于稀酸,从而造成氧化锌烟尘浸出渣中含锌、锗偏高,严重影响氧化锌系统的锌、锗直收率,锌的浸出率低于85%。

技术实现思路

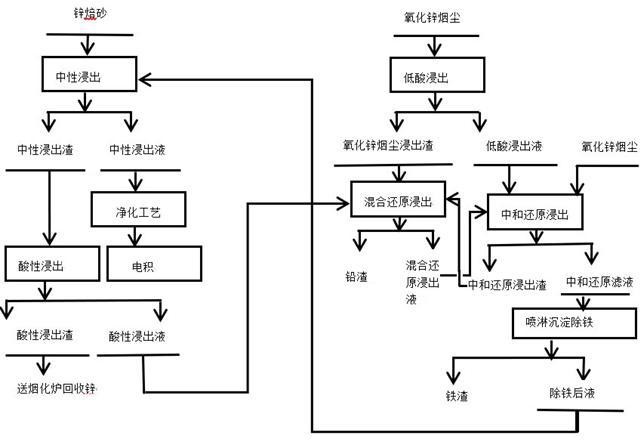

1、为了克服背景技术中存在的问题,本发明提供了一种锌焙砂和氧化锌烟尘联合浸出工艺,可实现锌焙砂中性-酸性浸出工艺中铁、砷、硅杂质的开路,消除铁砷硅在浸出流程的富集以及因铁砷硅富集对浸出体系的不利影响,同时利用中性浸出过程产生的高价态铁提高氧化锌烟尘锌锗的浸出效率。

2、本发明锌焙砂的酸性浸出采取高温高酸强化浸出,锌浸出率从89%提高到93%以上。酸性浸出液含有大量的铁砷硅杂质,高价态含铁溶液送至氧化锌烟尘浸出系统,高价铁对氧化锌烟尘浸出渣进行强化还原浸出,使氧化锌烟尘中锌浸出率从85%提高到90%以上。

3、为实现上述目的,本发明是通过如下技术方案实现的:

4、所述的锌焙砂和氧化锌烟尘联合浸出工艺包括以下步骤:

5、(1)锌焙砂中性浸出

6、将锌焙砂中性浸出,控制浸出矿浆ph值为4.5-5.0,使锌浸出,铁砷硅沉淀入渣,浸出矿浆液固分离,得到中性浸出液和中性浸出渣;

7、(2)酸性浸出

8、将步骤(1)的中性浸出渣进行酸性浸出,控制浸出矿浆终点含酸50-70g/l,浸出锌,同时大量的铁砷硅等杂质也被浸出出来,浸出矿浆液固分离,得到高含铁砷硅的酸性浸出液和酸性浸出渣;

9、(3)混合还原浸出

10、用步骤(2)高含铁砷硅的酸性浸出液对氧化锌烟尘酸性浸出渣进行混合还原浸出,控制浸出矿浆含酸,使锌锗浸出,浸出矿浆液固分离,得到混合还原浸出液和铅渣;

11、(4)中和还原浸出

12、将混合还原浸出液加入氧化锌烟尘酸性浸出液,同时加入氧化锌烟尘进行中和还原浸出,得到中和还原浸出渣和中和还原滤液;

13、(5)中和沉淀除铁

14、将步骤(4)的中和还原滤液加氧化剂将二价铁氧化成三价铁,然后加入中和剂沉淀除铁,使铁砷硅等杂质沉淀入渣,矿浆液固分离,得到铁渣和沉铁后液。

15、进一步的,步骤(3)所述的氧化锌烟尘酸性浸出渣和步骤(4)所述的氧化锌烟尘酸性浸出液分别为,用废电解液对氧化锌烟尘酸性浸出所得的浸出渣和浸出液,氧化锌烟尘酸性浸出的终点酸度为30-40g/l。

16、进一步的,步骤(3)中,控制浸出矿浆含酸60-70g/l。

17、进一步的,步骤(2)中,高含铁砷硅的酸性浸出液,铁≥15g/l,砷≥1g/l,二氧化硅≥1.8g/l。

18、进一步的,步骤(4)中,中和还原浸出过程控制ph值为2-3。

19、进一步的,步骤(5)的沉铁后液返至步骤(1)的中性浸出。

20、进一步的,步骤(5)中和沉淀除铁的ph值控制为3-3.5。

21、进一步的,步骤(1)用锌电积废液和沉铁后液进行中性浸出。

22、进一步的,步骤(5)所述的中和剂为锌焙砂。

23、进一步的,步骤(1)中,二氧化锰加入量为1-5g/l。

24、本发明的有益效果:

25、通过对锌焙砂酸性浸出的酸度控制在50-70g/l之间,最大限度地将锌浸出出来,降低酸性浸出渣含锌量和渣量,提高锌的直收率,降低酸性浸出渣的处理成本;同时铁以高价态被浸出,大部分铁砷硅液进入浸出液;所得酸性浸出液含有砷硅及高浓度的高价态铁,用酸性浸出液对氧化锌烟尘浸出渣进行浸出,不仅实现锌焙砂浸出系统中铁砷硅杂质的开路,同时利用高价态铁与氧化锌烟尘浸出渣中的硫化物进行还原浸出,提高氧化锌烟尘锌锗的浸出率。

26、氧化锌烟尘系统产出的中和还原滤液通过中和沉淀除铁,将铁砷硅等杂质从浸出流程中开路出去,消除铁砷硅在锌焙砂浸出系统中富集对浸出生产流程的不利影响。

27、本发明通过将锌焙砂的浸出和氧化锌烟尘的浸出联合处理,不仅可以通过提高锌焙砂酸性浸出酸度,进而提高锌浸出率,且酸性浸出液用于氧化锌烟尘酸性浸出渣的浸出,在实现锌焙砂浸出体系中铁砷硅开路的同时,提高氧化锌烟尘的浸出率,所产生的还原滤液通过中和沉铁,最终实现铁砷硅的彻底去除。

技术特征:

1.一种锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(3)所述的氧化锌烟尘酸性浸出渣和步骤(4)所述的氧化锌烟尘酸性浸出液分别为,用废电解液对氧化锌烟尘酸性浸出所得的浸出渣和浸出液,氧化锌烟尘酸性浸出的终点酸度为30-40g/l。

3.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(3)中,控制浸出矿浆含酸60-70g/l。

4.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(2)中,高含铁砷硅的酸性浸出液,铁≥15g/l,砷≥1g/l,二氧化硅≥1.8g/l。

5.根据权利要求1至4任一项所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(4)中,中和还原浸出过程控制ph值为2-3。

6.根据权利要求5所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(5)的沉铁后液返至步骤(1)的中性浸出。

7.根据权利要求6所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(5)中和沉淀除铁的ph值控制为3-3.5。

8.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(1)用锌电积废液和沉铁后液进行中性浸出。

9.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(5)所述的中和剂为锌焙砂。

10.根据权利要求1所述的锌焙砂和氧化锌烟尘联合浸出工艺,其特征在于,步骤(1)中,二氧化锰加入量为1-5g/l。

技术总结

本发明涉及一种锌焙砂和氧化锌烟尘联合浸出工艺,属于锌冶炼技术领域,本发明包括锌焙砂中性浸出、酸性浸出、混合还原浸出、中和还原浸出和中和沉淀除铁五个主要步骤;本发明通过将锌焙砂的浸出和氧化锌烟尘的浸出联合处理,不仅可以通过提锌焙砂酸性浸出酸度提高锌浸出率,且酸性浸出液用于氧化锌烟尘酸性浸出渣的浸出,在实现锌焙砂浸出体系铁砷硅开路的同时,提高氧化锌烟尘的浸出率,所产生的还原滤液通过中和沉淀沉铁,最终实现铁砷硅的彻底分离,且锌焙砂的锌浸出率从89%提高到93%以上,氧化锌烟尘的锌浸出率从85%提高到90%以上。

技术研发人员:肖海云,张梅,刘建平,徐刚,刘贤,邓海波,陈春林,殷兆洪,谢富华,董铁广,李宗兴,晋家强,罗恒,邹利明,范茂盛,余秋雁,钦慧

受保护的技术使用者:云南驰宏资源综合利用有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!