一种基于响应面法的316L不锈钢材料激光熔覆工艺优化方法

本技术涉及同轴送粉式激光熔覆,具体为一种基于响应面法的316l不锈钢材料激光熔覆工艺优化方法。

背景技术:

1、316l不锈钢是一种低碳金属,具有高耐蚀、耐高温、抗强腐蚀性能,常用于海洋工程、石油化工、医疗器械等领域;又因其具有高抗氧化性、生物相容性以及良好的机械加工性能,且价格比较低廉,在航空航天、汽车、军工武器装备等制造和修复领域也具有广泛的应用前景。以316l不锈钢材料成形结构复杂、加工难度大、精度高的零件的需求日益增加,而传统的加工方式难以满足需求,这就需要激光熔覆成形技术解决问题。

2、同轴送粉式激光熔覆增材制造技术又称激光近净成形技术(lens),其原理是在增材成形过程中激光直接作用于基体材料形成熔池,激光按照预定轨迹扫描形成熔覆层,熔覆层通过不断搭接与堆叠最终形成三维实体零件。此技术具有以下优点:第一,基材与熔覆层间冶金结合力高,熔覆区稀释率可控;第二,激光熔覆属于急冷急热的过程,保证了微观组织细密且均匀;第三,通过熔覆不同材料,改进工艺,有利于获得比基材力学性能更好的涂层。更重要的是,激光熔覆具有环保、快速、灵活、成本低等特点,因此该技术在零件的再制造、绿色制造、模具修复、航空航天领域方面有广泛的应用。

3、激光熔覆虽然是一种优异的增材加工技术,但涂层和零件在制造过程中存在多孔、断裂、表面不平整等质量问题,这些问题主要是由于激光熔覆工艺参数的不匹配导致。随着研究的深入,优化工艺参数已经成为提升工业产品质量的有效手段。激光熔覆过程中,光、粉、气各相之间相互耦合,导致工艺参数和优化响应之间具有复杂的映射关系,若建立的回归模型精度不高,则难以改善成形件质量。因此,如何针对多参数、多响应的复杂情况进行工艺优化,对获得高质量的涂层和零件具有非常重要的研究意义。

技术实现思路

1、本技术为了解决现有技术中涂层和零件在制造过程中因激光熔覆工艺参数不匹配导致易出现多孔、断裂、表面不平整等质量问题,本技术提供一种基于响应面法的316l不锈钢材料激光熔覆工艺优化方法,从而得到优化后的最佳工艺参数,通过该工艺参数可获得成型质量好的熔覆层。

2、为达到以上目的,本技术采用的技术方案为:一种基于响应面法的316l不锈钢材料激光熔覆工艺优化方法,包括以下步骤:

3、s1,通过做控制变量实验确定响应面法激光熔覆中心复合实验里的零水平工艺参数组合;

4、s2,利用此零水平组合展开中心复合实验,并测量熔覆单道的宽和高,由此获得宽高比λ;

5、s3,设计所述宽高比关于工艺参数的通用影响关系:

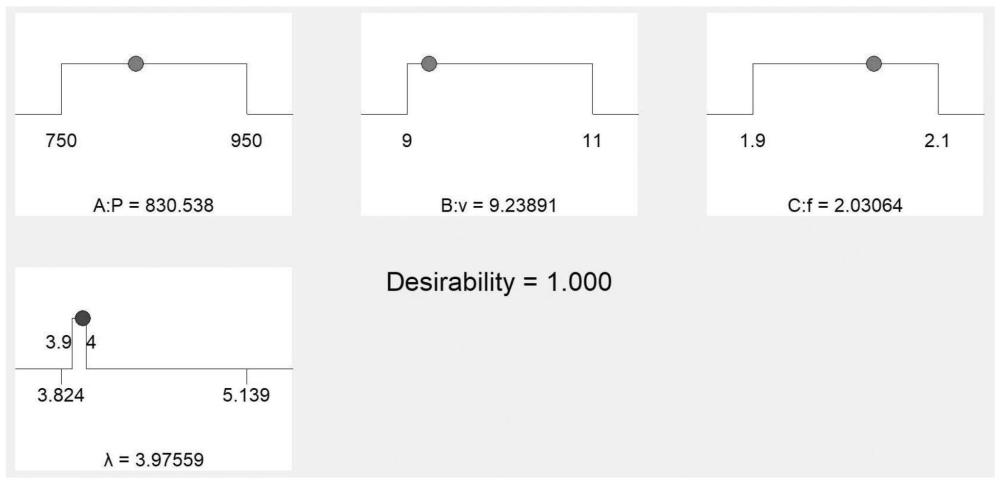

6、λ=142.76363-0.10511p-4.66019v-69.90942f+2.0×10-3pv+0.02045pf+1.18500vf+2.72308×10-5vf+0.034190v2+9.64152f2,其中,λ为所述宽高比,p为所述激光功率,f为所述送粉速率,v为所述扫描速度,由此获得最优工艺参数组合:激光功率p为830w、送粉速率f为2r/min、扫描速度v为9.2mm/s,

7、s4,通过获得的最优工艺参数组合,并以316l不锈钢材料为实验材料对基体材料进行激光熔覆,并设置不同激光扫描路径,进行搭接实验,以此得到符合工艺的熔覆层;

8、s5,利用显微维氏硬度仪对优化后的熔覆层的显微维氏硬度进行测量。

9、作为上述方案的进一步改进,所述步骤s6中激光扫描路径为往复式扫描,并且在每道熔覆完成的终点处停光5秒,进行冷却,得到多道熔覆层。

10、作为上述方案的进一步改进,所述步骤s4中激光扫描路径为直线扫描。

11、作为上述方案的进一步改进,所述步骤s1是通过做控制变量研究选择单道熔覆中心复合实验在零水平的工艺参数,其包括以下步骤:

12、s11,通过查阅对激光熔覆316l不锈钢材料的相关文献,确定实验中三个工艺参数激光功率p、送粉速率f、激光扫描速度v的工艺范围,其中,激光功率p的范围是700w~1000w,送粉速率f的范围是1r/min~3r/min,激光扫描速度v的范围是6mm/min~11mm/min;

13、s12,通过控制另外两个变量为定量,改变剩下的那个变量进行单道熔覆中心复合实验,实验后测量单道的宽度w和高度h,得到实验数据;

14、s13,通过分析实验数据最终确定单道熔覆中心复合实验的零水平的工艺参数为激光功率p为850w,激光扫描速度v为9mm/min,送粉速率f为2r/min。

15、作为上述方案的进一步改进,所述步骤s2包括以下步骤:

16、s21,实验前,打开水冷机,设置低温水温度为22.5℃、高温水温度为25.5℃;

17、s22,打开双筒送粉器,以氩气作为保护气,并设置减压压强为0.5mpa;

18、s23,通过设计专家(design-expert)软件对所述步骤s1获得的零水平的工艺参数的实验数据进行展开,得到20组工艺参数,分别按照这20组工艺参数对双筒送粉器进参数设置,并依次对每组实验结果进行打印,得到20组单道试样图;

19、s24,待所述步骤s23中进行单道熔覆中心复合实验的单道试件完全冷却后,使用无水乙醇和丙酮清洗试件表面,烘干后利用智能电子游标卡尺依次测量并记录试样的熔宽w和熔高h,并计算出每组的宽高比λ,

20、作为上述方案的进一步改进,所述步骤s2中所述单道熔覆中心复合实验采用3因素5水平,每个因素的水平有5个,分别为±1(立方点),±α(轴向点),0(中心点)。

21、作为上述方案的进一步改进,所述步骤s2中采用二阶多项式进行逼近,构造多项式回归方程,表达式为y=β0+σjβjxj+σjβjjxj2+σi<jβijxixj+ε,

22、其中,y表示宽高比,xi、xj表示自变量-激光功率p、送粉速率f、激光扫描速度v。β表示回归系数估计值,其中β0表示二次多项式的截距,βj表示单个自变量的一次影响,βjj表示单个自变量的二次影响,βij表示不同自变量之间的交互影响,ε表示误差项。

23、作为上述方案的进一步改进,所述步骤s2中实验材料为316l不锈钢金属粉末,粒径为100目;基体材料为45号钢,基体材料的尺寸为100mm×100mm×10mm。

24、作为上述方案的进一步改进,所述步骤s2中在进行单道熔覆中心复合实验前,先对所述基体材料进行预处理,用细砂纸打磨所述基体材料的上表面,并用乙醇清洗,再将所述基体材料放置于双筒送粉器内进行单道熔覆中心复合实验。

25、作为上述方案的进一步改进,所述步骤s4中的搭接率为50%。

26、与现有技术相比,本技术的有益效果在于:

27、(1)本发明通过响应面法建立激光熔覆所得单道的宽高比关于工艺参数的通用影响关系,并且获得最优工艺参数组合为激光功率p为830w、送粉速率f为2r/min、扫描速度v为9.2mm/s,通过这一最优工艺参数组合能够提高激光熔覆工艺的打印效率和成形316l不锈钢零件的打印质量,降低生产成本,同时上述优化后的工艺参数组合生成出来的熔覆层符合工艺要求且熔覆层表面平整、无裂纹、断裂等成形质量问题,大大提高其成形质量。

28、(2)本发明采用优化后的工艺参数组合,并通过改变激光扫描路径,最终获得成形质量良好的熔覆层,通过上述操作可对模具的修复具有广泛的影响。

29、(3)本发明中激光扫描路径采用往复式扫描且在每道熔覆完成的终点处停光5秒,进行冷却,因为激光能量沉积,到达尾部后激光头加速度降低,能量变小,此时停光冷却,并改变激光打印起点,可有效地改善打印成形的质量,进一步提高可多道熔覆层的成形质量。

30、(4)本发明中通过分析单道熔覆层宽高比离差分析表可知,本技术建立的模型和回归方程是显著且有效的,且可行度高,因此采用本技术优化后的工艺参数组合能够有效地改善熔覆层的成形质量。

31、(5)本发明的中心思想—响应面法工艺优化,对于日后从事激光熔覆工艺相关研究提供了新的思路,具有借鉴性。

- 还没有人留言评论。精彩留言会获得点赞!