一种真空热处理与深冷处理一体机

本发明属于金属材料热处理设备领域,具体涉及一种既能进行真空热处理又能进行深冷处理的一体化设备。

背景技术:

1、真空高压气淬是对金属零件材料表面硬化的一种工艺技术,它淬硬均匀,变形小,不破坏零件表面的光洁度,减少了淬火后的表面加工工序,从而提高了生产效率,降低了生产成本。深冷技术是将淬火后的金属材料冷却过程继续下去,达到远低于室温的温度,促使常规热处理后所存在的残余奥氏体进一步转化为马氏体,改善和细化组织结构。

2、当前深冷处理技术在材料改性方面的优势,获得业界广泛认可,但在具体应用中仍然采用在热处理炉中进行淬火,然后转移到深冷处理设备中进行深冷工艺。在转移过程中,不但费时费工且增加能耗,影响工业化生产的效率,更重要的是工件难免与空气接触发生氧化,会严重削弱材料性能的强化效应。从相关设备发展来看,真空淬火设备与深冷处理设备技术发展迅速,但并未出现一体化设备。

技术实现思路

1、本发明目的是提供一种真空热处理与深冷处理一体机,解决工件真空热处理后到深冷处理的连续性问题,并设有氮气循环利用装置,在保证处理工件的质量,提高生产效率时,节约处理成本。

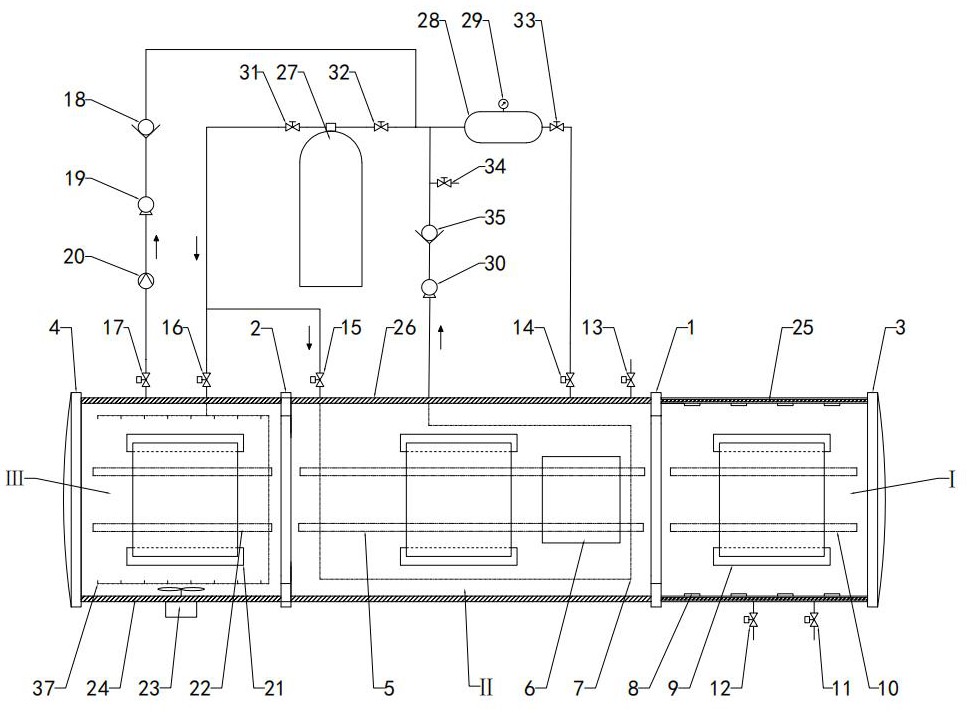

2、一种真空热处理与深冷处理一体机包括,圆筒型的真空高压加热室(ⅰ),真空高压气淬冷却室(ⅱ),深冷室(ⅲ)。所述特征包括真空高压加热室(ⅰ)和真空高压气淬冷却室(ⅱ)之间可上下开合的第一启封密封门(1),真空高压气淬冷却室(ⅱ)和深冷室(ⅲ)之间可上下开合的第二启封密封门(2),所述真空高压加热室(ⅰ)有第一紧锁门(3)用于物料进出,所述深冷室(ⅲ)有第二紧锁门(4)用于物料进出。真空高压气淬冷却室(ⅱ)内设有两条行驶轨道(5)其上有沿轨道行驶可以升降的运料小车(6)。所述的真空高压气淬冷却室(ⅱ)内壁设有气淬室保温层(26),第二多层物料架(36),液氮循环冷却管路(7)可以使气淬冷却室降温至-140℃。所述的真空高压气淬冷却室(ⅱ)外壁设有管路,其上有第三电磁阀(13),第四电磁阀(14),第五电磁阀(15),分别用于控制排放气淬废气,输入气淬氮气,控制液氮循环冷却管路(7)流量。所述的真空高压加热室(ⅰ)内设有加热装置(8),隔热层(25),第一多层物料架(9),加热室轨道(10)使运料小车(6)可行进物料架下方实行分层运输。所述的真空高压加热室(ⅰ)外壁还设有管路,其上有第一电磁阀(11),第二电磁阀(12),分别用于热处理前的抽真空和工艺结束后的充入空气平衡气压。所述的深冷室(ⅲ)内设有氮气雾化分散装置(37),第三多层物料架(21),深冷室轨道(22),风机(23),深冷室保温层(24)所述的深冷室(ⅲ)外壁还设有管路,其上有第六电磁阀(16),第七电磁阀(17),分别用于深冷室液氮输入和氮气排出。外部设有液氮罐(27),液氮罐管路两侧分别有第一截止阀(31),第二截止阀(32),所述储气罐(28)上设有压力表(29),第三截止阀(33),用于控制氮气输入真空高压气淬冷却室(ⅱ)。所述储气罐(28)以次通过第一单向阀(18)、第一空气压缩机(19)、抽气泵(20)、第六电磁阀(16)与深冷室(ⅲ)相连。所述的液氮循环冷却管路(7),在真空高压气淬冷却室(ⅱ)循环后依次通过第二空气压缩机(30),第二单向阀(35),并有第四截止阀(34)可排除多于氮气。

3、本发明一较佳实施方案中,所述送料小车(6)可实现分层送料,取料时从多层物料架由下向上依次托举物料盘,放置时由上向下依次进行物盘的放置。

4、本发明一较佳实施方案中,所述液氮循环冷却管路(7),可使真空高压气淬冷却室(ⅱ)冷却到-140℃。当冷却温度要求更高时,可在深冷室(ⅲ)进行冷却到-196℃。

5、本发明一较佳实施方案中,所述储气罐(28)可通过第一单向阀(18)、第一空气压缩机(19)、抽气泵(20)收集深冷室(ⅲ)使用过的氮气,还可以通过第二空气压缩机(30),第二单向阀(35)收集液氮循环冷却管路(7)使用过的氮气,进行存储,以待淬火使用。

6、本发明一较佳实施方案中,所述氮气雾化分散装置(20),通过两侧4个管道分别对中心喷雾化氮气,并有对流风机(23)带动氮气流动,以实现更快,更均匀的降温效果。

7、本发明一较佳实施方案中,所述电磁阀(11)(12)(13)(14)(15)(16)(17)可实现根据温度和压力信号控制管路开闭。

8、本发明具有以下优点:1整台设备采用计算机控制系统进行控制,提高生产效率。2真空高压气淬冷却室可实现-140℃的低温环境,深冷室可实现-196℃的低温环境,可根据需求选取,节约材料,节能环保。3.设备设有氮气循环利用系统,可节约工艺成本。4金属工件的真空热处理与深冷处理结合在一台设备上进行,既节省了设备的投资、节约了材料消耗,又提高了生产率、提高了处理工件的质量。

技术特征:

1.一种真空热处理与深冷处理一体机,其特征包括:

2.根据权利要求1所述的一种真空热处理与深冷处理一体机,其特征在于,所述的真空高压气淬冷却室(ⅱ)内设有两条行驶轨道(5)其上有沿轨道行驶可以升降的运料小车(6),所述的真空高压气淬冷却室(ⅱ)内壁设有气淬室保温层(26),第二多层物料架(36),液氮循环冷却管路(7)可以使气淬冷却室降温至-140℃,所述的真空高压气淬冷却室(ⅱ)外壁设有管路,其上有第三电磁阀(13),第四电磁阀(14),第五电磁阀(15),分别用于控制排放气淬废气,输入气淬氮气,控制液氮循环冷却管路(7)流量。

3.根据权利要求1所述的一种真空热处理与深冷处理一体机,其特征在于,所述的真空高压加热室(ⅰ)内设有加热装置(8),隔热层(25),第一多层物料架(9),加热室轨道(10)使运料小车(6)可行进物料架下方实行分层运输,所述的真空高压加热室(ⅰ)外壁还设有管路,其上有第一电磁阀(11),第二电磁阀(12),分别用于热处理前的抽真空和工艺结束后的充入空气平衡气压。

4.根据权利要求1所述的一种真空热处理与深冷处理一体机,其特征在于,所述的深冷室(ⅲ)内设有氮气雾化分散装置(37),第三多层物料架(21),深冷室轨道(22),风机(23),深冷室保温层(24),所述的深冷室(ⅲ)外壁还设有管路,其上有第六电磁阀(16),第七电磁阀(17),分别用于深冷室液氮输入和氮气排出。

5.根据权利要求1所述的一种真空热处理与深冷处理一体机,其特征在于外部设有液氮罐(27)液氮罐管路两侧分别有第一截止阀(31),第二截止阀(32),分别控制对深冷室(ⅲ)液氮流入的开闭和储气罐(28)流向,以便回收气体不足时,进行补充。

6.根据权利要求5所述的一种真空热处理与深冷处理一体机,其特征在于所述储气罐(28)上设有压力表(29),第三截止阀(33),用于控制氮气输入真空高压气淬冷却室(ⅱ),所述储气罐(28)以次通过第一单向阀(18)、第一空气压缩机(19)、抽气泵(20)、第六电磁阀(16)与深冷室(ⅲ)相连。

7.根据权利要求2所述的一种真空热处理与深冷处理一体机,其特征在于,所述的液氮循环冷却管路(7),在真空高压气淬冷却室(ⅱ)循环后出去依次通过第二空气压缩机(30),第二单向阀(35),并有第四截止阀(34)可排除多于氮气。

技术总结

一种真空热处理与深冷处理一体机,属于金属热处理设备领域,其特征是圆筒状的处理室,分为真空高压加热室,真空高压冷却室,深冷室三室。两室间有可以上下起闭的启封密封门,三室通过送料小车进行物料的转移。真空高压加热室外壁装有第一、第二电磁阀,真空高压气淬冷却室外壁上装有第三、第四、第五电磁阀,深冷室外壁装有第六、第七电磁阀。液氮罐通过第五、第六电磁阀,分别与真空高压气淬冷却室和深冷室相连,可分别实现真空高压气淬冷却室‑140℃,以及深冷室‑196℃的低温环境,两室使用过的氮气回收到储气罐中可进行淬火使用。优点是热处理和深冷处理集成在一个设备,减少材料消耗,提高生产率和产品质量。

技术研发人员:陈峙,赵江辉,牛雪梅,郭嘉,闫献国

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!