适用于超细颗粒气相沉积的反应器及方法

本发明涉及化工和材料制备,尤其有关于一种适用于超细颗粒气相沉积的反应器及方法。

背景技术:

1、锂离子电池由于具有能量密度高、效率好等优点近年来被广泛应用,对于锂电池来说,提高能量密度是非常重要的,比如,锂电池的能量密度越高,电动汽车的行驶里程越长,而传统石墨类负极材料因为其较低理论容量已无法满足构建高比能量电池体系的要求,在多种负极材料中,硅以其最高的理论容量被认为是最有希望替代传统石墨负极的一类材料,然而高体积膨胀率会导致电极在循环过程中极易出现碎裂、粉化甚至从集流体脱落的现象,严重限制了其商业化进程。由石墨和少量硅组成的复合材料由此衍生而来,石墨可以缓冲硅的体积变化,提供高导电的基体,而硅可以增加容量。对于宏量制备而言,包覆均匀性是其中最难实现也是最为关键的一项指标,传统的化学气相沉积技术由于反应死区过多,流体场和温度场不够均匀,严重限制了均匀包覆的实现。

2、气固流化床因其优异的流动性能和传递能力,成为粉体制备、加工及非均相催化反应的实用技术被广泛应用。在气固流态化的基本流型中,输送床阶段颗粒分散悬浮于连续的气相中,有利于气相沉积反应的进行。同时,输送床反应器具有处理量大、易于实现连续化操作等优点,是超细颗粒气相沉积过程的理想反应器选择。

技术实现思路

1、本发明的目的是提供一种适用于超细颗粒气相沉积的反应器及方法,解决现有技术中化学气相沉积传热传质效率低、反应死区多的问题。

2、本发明的上述目的可采用下列技术方案来实现:

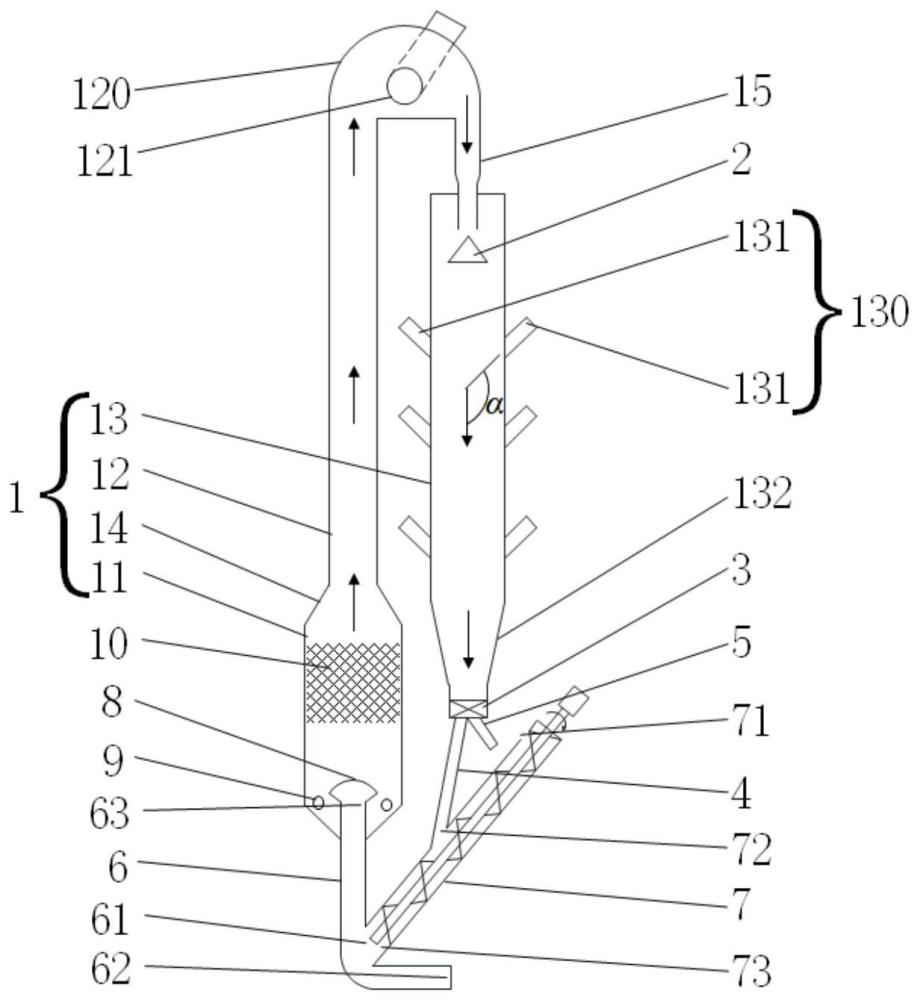

3、本发明提供一种适用于超细颗粒气相沉积的反应器,包括:

4、反应器主体,具有依次连通的反应床段、输送床段和下行床段,所述反应床段的直径大于所述输送床段的直径,所述输送床段上开设有气相出口,所述输送床段和所述下行床段的连通处设有防倒流构件,所述下行床段上开设有至少一排气相进料孔组,至少一排所述气相进料孔组具有至少一个气相进料孔,所述气相进料孔上连接有气相喷嘴,所述下行床段的末端连接有控制阀,所述控制阀上连接有循环管和引出管;

5、气固进料管,其上设有颗粒进口,所述气固进料管的两端分别为气相进口和气固出口,所述颗粒进口设于所述气相进口和所述气固出口之间,所述气固出口与所述反应床段相连通;

6、下料机构,其上设有第一进料口、第二进料口和出料口,所述第二进料口设于所述第一进料口和所述出料口之间,所述第一进料口与料仓相接,所述第二进料口与所述循环管相连通,所述出料口与所述气固进料管的所述颗粒进口相连通;

7、当到达所述控制阀处的固相反应时间充足时,所述控制阀将所述引出管与所述下行床段相连通;

8、当到达所述控制阀处的固相反应时间不足时,所述控制阀将所述循环管与所述下行床段相连通。

9、在一具体实施例中,所述反应床段与所述输送床段的直径比为1.1~3。

10、在一具体实施例中,所述反应床段内设有至少一个扩散分布器,所述扩散分布器与所述气固进料管的所述气固出口相连通,所述扩散分布器的出口端具有间隔开设的多个出口。

11、在一具体实施例中,所述反应床段内还设有环管式分布器,沿所述反应器主体内的固相输送方向,环管式分布器设于扩散分布器的多个出口的上游。

12、在一具体实施例中,所述气相喷嘴的气体入射方向与所述反应器主体内的固相输送方向之间的夹角为10°~170°。

13、在一具体实施例中,所述气相喷嘴出口处的气相速度为10m/s~80m/s。

14、在一具体实施例中,所述反应床段内设有至少一块填料内构件,沿所述反应器主体内的固相输送方向,至少一块所述填料内构件的截面轮廓与所述反应床段的内壁重合设置。

15、在一具体实施例中,沿所述反应器主体内的固相输送方向,所述输送床段的下游形成有气固超短快分结构,所述气固超短快分结构上开设有所述气相出口。

16、在一具体实施例中,沿所述反应器主体内的固相输送方向,所述下行床段的下游形成有气固分离结构,所述气固分离结构的末端连接有所述控制阀。

17、在一具体实施例中,沿所述反应器主体内的固相输送方向,所述下行床段上开设有多排气相进料孔组,各排所述气相进料孔组具有多个气相进料孔,多个所述气相进料孔沿所述下行床段的圆周方向间隔设置,各所述气相进料孔上均连接有气相喷嘴。

18、一种适用于超细颗粒气相沉积的方法,所述方法采用如上所述的适用于超细颗粒气相沉积的反应器实现,包括以下步骤:

19、开启所述下料机构通入超细颗粒,同时开启所述气固进料管的气相供给向所述反应床段内通入反应气和流化气,维持所述反应床段内的表观气速处于湍流床或快速床状态;

20、当进入所述下行床段的固相反应时间充足且不需要二次反应时,所述控制阀将所述引出管与所述下行床段相连通,将固相从所述引出管引出;当进入所述下行床段的固相反应时间不充足时,或,当进入所述下行床段的固相反应时间充足但需要二次反应时,开启所述气相喷嘴向所述下行床段内通入反应气和流化气,当到达所述控制阀处的固相反应时间充足时,或,当到达所述控制阀处的固相完成二次反应时,所述控制阀将所述引出管与所述下行床段相连通,将固相从所述引出管引出;当到达所述控制阀处的固相反应时间不足需要循环反应时,所述控制阀将所述循环管与所述下行床段相连通,将固相送回所述反应床段继续气相沉积反应。

21、本发明的特点及优点是:

22、1、本发明的适用于超细颗粒气相沉积的反应器,通过设置缩径连通的反应床段和输送床段,实现进入输送床段内的表观气速的自动调节,进而将固相产品带出输送。

23、2、本发明的适用于超细颗粒气相沉积的反应器,通过在下行床段设置气相喷嘴,为固相产品提供按需进行二次反应的条件,并同步设置防倒流构件,以防止下行床段内的气相倒流至输送床段内,进而影响输送床段内气固混合物的输送及分离。

24、3、本发明的适用于超细颗粒气相沉积的反应器,通过设置与下料机构选择性连通的循环管,方便不满足预设要求的固相产品返回反应床段内循环反应。

25、4、本发明的适用于超细颗粒气相沉积的反应器,具有结构简单、占地空间小的特点。

技术特征:

1.一种适用于超细颗粒气相沉积的反应器,其特征在于,包括:

2.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述反应床段与所述输送床段的直径比为1.1~3。

3.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述反应床段内设有至少一个扩散分布器,所述扩散分布器与所述气固进料管的所述气固出口相连通,所述扩散分布器的出口端具有间隔开设的多个出口。

4.根据权利要求3所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述反应床段内还设有环管式分布器,沿所述反应器主体内的固相输送方向,环管式分布器设于扩散分布器的多个出口的上游。

5.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述气相喷嘴的气体入射方向与所述反应器主体内的固相输送方向之间的夹角为10°~170°。

6.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述气相喷嘴出口处的气相速度为10m/s~80m/s。

7.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,所述反应床段内设有至少一块填料内构件,沿所述反应器主体内的固相输送方向,至少一块所述填料内构件的截面轮廓与所述反应床段的内壁重合设置。

8.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,沿所述反应器主体内的固相输送方向,所述输送床段的下游形成有气固超短快分结构,所述气固超短快分结构上开设有所述气相出口。

9.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,沿所述反应器主体内的固相输送方向,所述下行床段的下游形成有气固分离结构,所述气固分离结构的末端连接有所述控制阀。

10.根据权利要求1所述的适用于超细颗粒气相沉积的反应器,其特征在于,沿所述反应器主体内的固相输送方向,所述下行床段上开设有多排气相进料孔组,各排所述气相进料孔组具有多个气相进料孔,多个所述气相进料孔沿所述下行床段的圆周方向间隔设置,各所述气相进料孔上均连接有气相喷嘴。

11.一种适用于超细颗粒气相沉积的方法,其特征在于,所述方法采用如权利要求1-10中任一项所述的适用于超细颗粒气相沉积的反应器实现,包括以下步骤:

技术总结

本发明公开了一种适用于超细颗粒气相沉积的反应器及方法,涉及化工和材料制备技术领域,该反应器包括反应器主体、下料机构、以及连通反应器主体和下料机构的气固进料管,其中,反应器主体具有依次连通的反应床段、输送床段和下行床段,反应床段与输送床段的直径比大于1,下行床段上设有至少一个气相喷嘴,下行床段的末端连有控制阀,控制阀上连有引出管和与下料机构连通的循环管。如此,通过设置缩径连通的反应床段和输送床段,实现进入输送床段内的表观气速的自动调节,将固相产品带出输送;同时在下行床段设置气相喷嘴,为固相产品提供按需进行二次反应的条件;并通过控制阀的选择性连通实现固相产品的引出或循环反应。

技术研发人员:卢春喜,闫子涵,范怡平,刘梦溪,鄂承林,姚秀颖

受保护的技术使用者:中国石油大学(北京)

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!