一种耐高温烘烤的易焊接钢及其生产方法

本发明涉及炼钢轧钢工艺,特别是一种耐高温烘烤的易焊接钢及其生产方法,本发明适用于成品厚度为10~100mm、经过900℃高温烘烤后屈服强度≥420mpa,且具有优良焊接性能的钢板。

背景技术:

1、钢结构加工过程不可避免会使用到高温烘烤变形,高温烘烤变形钢板是一种常见的加工方法,可以将钢板加工成各种形状,广泛应用于建筑、机械制造等领域。一般来说,轧态钢板经过高温处理后,因为内应力消除,强度会下降明显,随着处理温度的升高,下降幅度会增大。为了保证高温烘烤后钢板力学性能满足要求,钢厂不惜添加大量的nb、v合金,轧后采用正火热处理的方式,但存在合金成本高、生产工序长的问题,不利于成本控制及高效生产。

技术实现思路

1、本发明的目的是针对目前现有的高温烘烤钢板为保证高温烘烤后钢板力学性能,添加大量nb、v合金,并且采用轧后正火热处理交货的方式,存在合金成本高、生产工序长,不利于成本控制及高效生产的问题,提供一种耐高温烘烤的易焊接钢板及其生产方法,本发明钢板无须添加大量nb、v合金,轧态供货,即可满足900℃高温烘烤后钢板屈服强度≥420mpa,且焊接性能良好。

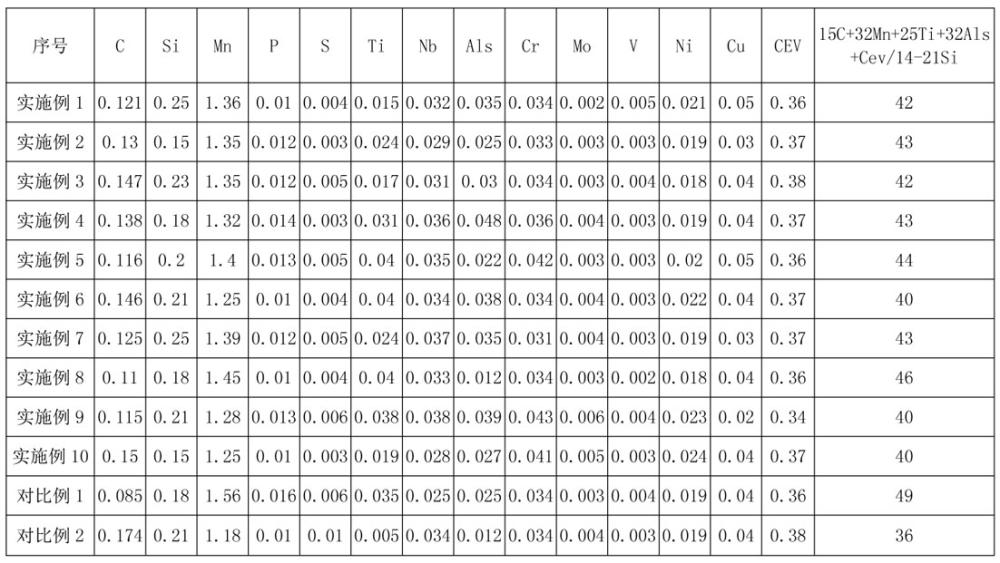

2、本发明的一种耐高温烘烤的易焊接钢板,所述钢板包含下述质量分数的化学成分:c:0.11~0.15%,si:0.15~0.25%,mn:1.25~1.45%, ti:0.015~0.040%, p≤0.015%,s≤0.008%,nb:0.028~0.038%,als:0.012-0.048%,其余为fe和不可避免的杂质,并同时满足:

3、(1)0.34%≤cev=c+mn/6+si/24+ni/40+cr/5+mo/4+v/14≤0.385%;

4、(2)40%≤15c+32mn+25ti+32als+cev/14-21si≤46%。

5、所述钢板还包含下述质量分数的化学成分:cr:0.030~0.042%,mo:0.002~0.006%,v:0.002~0.005%,ni:0.018~0.024%,cu:0.02~0.05%。

6、本发明制得的钢板成品厚度为10~100mm,钢板原始状态屈服强度在463~488mpa,抗拉强度在602~635mpa,延伸率在24.5~34%,-20℃冲击功在265~345j;经过600℃高温烘烤30min后,屈服强度在454~475mpa,抗拉强度在598~629mpa,延伸率在27.5~35%,-20℃冲击功在274~355j;经过900℃高温烘烤30min后,屈服强度在426~451mpa,抗拉强度在576~610mpa,延伸率在28~36%,-20℃冲击功在276~362j。

7、本发明的一种耐高温烘烤的易焊接钢板的生产方法,包括:转炉顶底复合冶炼→夹杂物钙处理→lf炉→真空处理→连铸→铸坯缓冷→铸坯加热→粗轧→精轧→轧后冷却→精整,其中:

8、(1)按钢板的化学成分要求冶炼并浇注得到铸坯;

9、(2)铸坯加热:将铸坯加热到1190~1230℃,加热速率8~10min/cm;

10、(3)粗轧:出炉后在辊道稍作停留,待钢坯温度≤1050℃时进入粗轧机开始轧制;轧制速度为1.5-2.0m/s,中间坯厚度为2.5-3倍成品厚度;先以横纵交叉的轧制方式轧制5-8道次,保证各道次压下量在26-35mm范围内;剩下的分3道次轧制至中间坯厚度,且倒数三道次各道次间停留30-40s;

11、(4)精轧:在奥氏体未再结晶区开始轧制,开轧温度850-920℃,在轧制倒数1-3道次时,钢板温度≥830℃,且倒数2-3道次变形量为精轧阶段总变形量的48-55%;

12、(5)轧后冷却,冷却采用全自动变速冷却,开冷温度设定在740-770℃之间,根据钢板厚度h来设定冷却速度及终冷温度;具体是:

13、当10≤h≤30mm时,冷却速度为18-32℃/s;终冷温度为550-610℃;

14、当30<h≤40mm时,冷却速度为6-12℃/s,终冷温度为530-580℃;

15、当40<h≤100mm时,冷却速度为6-12℃/s,终冷温度为500-550℃;

16、同时还需根据钢板厚度h及钢板宽度b,开启或关闭头尾遮蔽及边部遮蔽,具体是:

17、当h≤40mm时,开启头尾遮蔽;当h>40mm时,关闭头尾遮蔽;

18、当b≤3000mm时,开启边部遮蔽;当b>3000mm时,关掉边部遮蔽。

19、本发明钢板的化学成分设计的理由如下:

20、c:碳可以大幅度提高钢的强度,增加钢板的耐磨性,但碳也是碳当量和焊接裂纹敏感系数主要影响元素,碳含量增加,导致碳当量和焊接裂纹敏感系数大幅度增加从而影响焊接性能,因此控制c含量在0.11~0.15%。

21、si:硅是炼钢脱氧的必要元素,也是抑制铁素体固溶强化及碳化物形成而增加残留奥氏体稳定性,进而增加钢板延展性的元素,同时具有一定的强化作用。但当硅含量较高时,会促使形成粗大多边形铁素体,不利于组织细化。因此si含量控制在0.15~0.25%。

22、mn:锰能推迟铁素体和珠光体的相变,降低钢的下临界点,增加奥氏体冷却的过冷度,细化珠光体组织,以及改善其力学性能,但随着锰含量的增加,钢的热导率急剧下降,线胀系数上升,使快速加热或冷却时形成较大的内应力,工件开裂倾向增大,因此mn含量控制在1.24~1.45%。

23、ti:钛可以提高钢的晶粒粗化温度,促进晶粒细化、提高强度和韧性;加入一定量的钛还可以减少纵、横向性能差异。故设计ti含量为:0.015~0.040%。

24、p:磷元素增加回火脆性及冷脆敏感性,使钢的焊接性能变坏,降低塑性,故设计p含量≤0.015%。

25、s:硫在通常情况下也是有害元素,使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时易产生裂纹,硫含量高时,对焊接性能不利,降低耐腐蚀性,故设计s含量≤0.006%。

26、nb:金属铌是强碳化物形成元素,具有强烈的细化晶粒和析出强化作用,在轧制过程中,nb形成的微细碳氮化物颗粒可有效抑制奥氏体晶粒长大,对产品最终组织具有强烈的细化作用,从而提高强度、低温韧性以及延伸性能。为了确保nb的上述作用,将nb控制在0.028~0.038%范围内。

27、cr:铬是缩小奥氏体相区的元素,可形成碳化物也可固溶于铁素体,但同时是提高钢的热强性元素,过高会提高钢材焊接裂纹敏感性,故控制在0.030~0.042%;

28、mo:钼可抑制奥氏体的分解,同时是一个很强的固溶强化元素,能显著提高高温强度,但成本高昂,故控制在0.002~0.006%;

29、v:残余元素,考虑在与cr、mo同时存在会形成复杂的碳化物而降低焊接头的塑韧性,故严格控制在0.002~0.005%;

30、ni:镍在铁基合金中常用来增加合金的热力学稳定性,同时可提高cu固溶体熔点,改善其热脆现象,同时考虑生产成本,控制在0.018~0.024%;

31、cu:可形成固溶体,与基体形成强化相,从而提高高温下强度,此外铜通过析出相的形式可进一步提升高温性能稳定性,同时从成本上考虑控制在0.02~0.05%。

32、cev:碳当量是决定钢的强度和可焊性的主要元素,碳当量≤0.35%,焊接性能良好,碳当量≥0.4~0.5%,焊接就较困难,为了同时满足钢板的强度与焊接性能,控制cev在0.34~0.385%范围内。

33、碳当量计算公式cev=c+mn/6+(cr+mo+v)/5+(ni+cu)/15。

34、此外,本发明钢板的化学成分还需同时满足:

35、40%≤15c+32mn+25ti+32als+cev/14-21si≤46%,c、mn、ti都能显著提高的强度,但含量过高会影响钢的焊接性能,同时塑性会降低,其含量过低会影响钢的强度,根据本发明人长期工作研究发现,在满足其他条件并同时满足:

36、40%≤15c+32mn+25ti+32als+cev/14-21si≤46%的情况,在低温奥氏体区变形后,有效晶界面积达到110mm2/mm3以上,铁素体晶粒可达到11级,钢板强韧性才能达到设计的要求。

37、本发明生产方法的参数设定理由如下:

38、(1)铸坯加热:将铸坯加热到1190~1230℃,加热速率8~10min/cm,保证钢中微合金元素特别是nb完全溶入奥氏体中,同时又要防止奥氏体晶粒粗化;

39、(2)粗轧:出炉后在辊道稍作停留,待钢坯温度≤1050℃时进入粗轧机开始轧制;轧制速度为1.5-2.0m/s,中间坯厚度为2.5-3倍成品厚度;先以横纵交叉的轧制方式轧制5-8道次,保证各道次压下量在26-35mm范围内,防止大量发生部分再结晶;剩下的分3道次轧制至中间坯厚度,且倒数三道次各道次间停留30-40s,以提高变形奥氏体的再结晶数量,进一步细化奥氏体晶粒,获得均匀稳定晶粒组织;

40、(3)精轧:在奥氏体未再结晶区开始轧制,开轧温度850-920℃,在轧制倒数1-3道次时,钢板温度≥830℃,且倒数2-3道次变形量为精轧阶段总变形量的48-55%,以控制珠光体体积份数,细化铁素体晶粒;

41、(4)轧后冷却,冷却采用全自动变速冷却,根据钢板表面尺寸细分控制冷却参数,以更有效细化珠光体球团及珠光体片层间距,改善带状组织。

42、本发明相对现有技术,有益效果如下:

43、(1)钢板化学成分十分简单,生产工艺过程容易操作,轧制完成即可交货;

44、(2)相比其它高附加值产品,本发明方法成本低廉、生产效率高,具有普遍推广意义;

45、(3)采用较低成本成分设计体系,连铸成坯,无需对现有生产设备作重大改造,就可以生产出耐高温烘烤、高强度且具有优良焊接性能的钢板,提高了生产效率与经济效益,具有重大地社会效益和经济效益。

- 还没有人留言评论。精彩留言会获得点赞!