一种模具淬火高压冷却箱的制作方法

本发明涉及一种热处理设备,特别涉及一种模具淬火高压冷却箱。

背景技术:

1、模具是工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具;简而言之,模具是用来制作成型物品的工具。

2、现有的模具热处理受工艺影响,模具的自身硬度达不到要求,影响模具的使用性能和使用寿命;传统技术中,淬火通常通过油冷或水冷进行,而对于要求较高的模具,传统的油冷及水冷不能满足模具的设计要求,影响模具的使用效果和寿命,且无法满足智能热处理生产线的设计要求。

技术实现思路

1、本发明要解决的技术问题是提供一种结构紧凑、具有内压且淬火效果好,同时能实现智能热处理生产的模具淬火高压冷却箱。

2、本发明提供一种模具淬火高压冷却箱,包括:

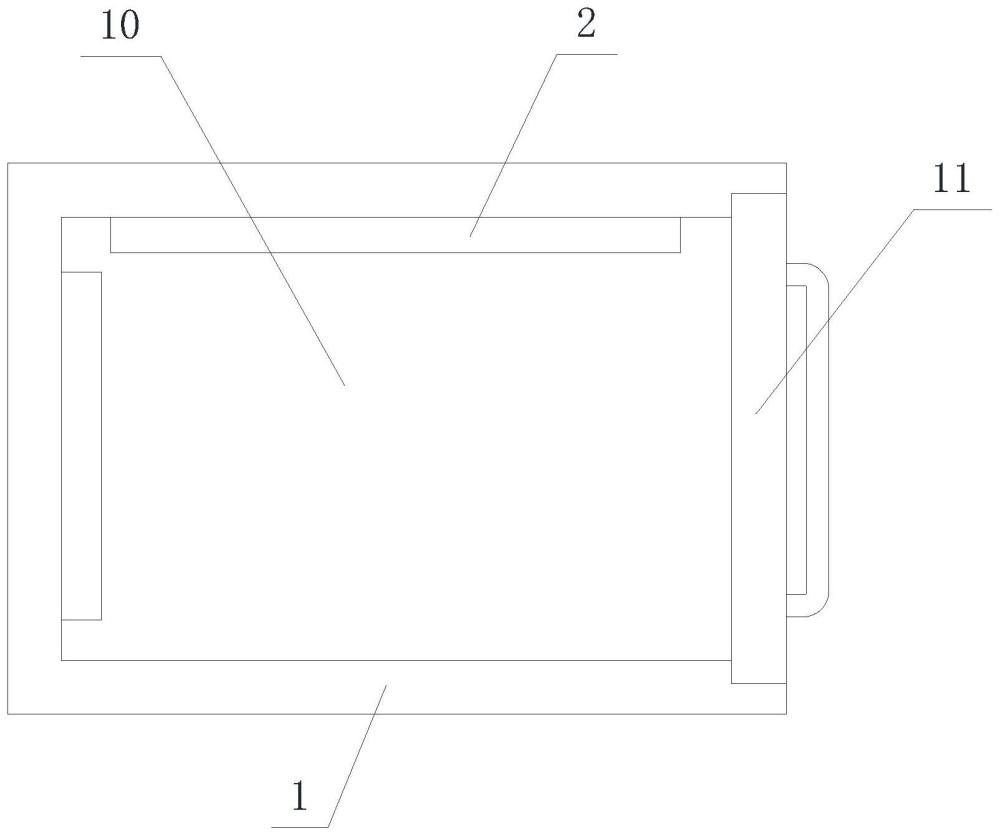

3、箱体1,所述箱体1内成型有密封的冷却腔10,所述冷却腔10的侧壁设有门体11;

4、冷却喷嘴组件2,安装在所述冷却腔10的顶部及侧壁,其与冷却气源连接、并用于对所述冷却腔10内的模具进行快速冷却,所述冷却喷嘴组件的出气方向能实现往复摆动。

5、进一步的,位于侧壁的所述冷却喷嘴组件的出气摆动方向垂直于水平面。

6、进一步的,所述冷却喷嘴能实现间断式喷气。

7、进一步的,所述冷却喷嘴组件包括能安装至冷却腔10内壁的支架板,所述支架板内成型有气腔200,所述支架板的表面开设有条形的安装槽20,所述安装槽20为多个且等距设置,所述安装槽20内转动地安装有与所述气腔连通的气嘴4,所述气嘴4为多个且沿所述安装槽的长度方向等距设置;所述安装槽20内滑配有用于推动所述气嘴4往复摆动的推板51;所述支架板的端部固定有一安装腔30,所述安装腔内设有用于驱动所述推板51滑动的气囊,所述气囊与一气源连接。

8、进一步的,所述推板51的侧壁设有轮齿并形成齿条,所述支架板上转动地安装有齿轮,所述齿轮同时啮合两侧的齿条并能使相邻的两所述推板的运动方向相反。

9、进一步的,所述气嘴包括圆柱形的气嘴本体,所述气嘴本体的两端贯穿有通孔并形成气孔40,所述气嘴本体的尾部设有第一球形体41,所述气嘴本体的侧壁设有第二球形体42,所述第一球形体41与所述第二球形体42的球心位于所述气孔40的轴线上;所述安装槽的底面设有底板,所述底板上开设有第一球形腔,所述球形腔的底面开设有与所述气腔200连通的气孔,所述第一球形体41转动地安装在所述第一球形腔内;所述底板上设有支撑板53,所述支撑板53上开设有容所述气嘴穿过并为其提供转动空间的孔体520,所述推板51滑配在所述支撑板53上,所述推板51上设有容所述第二球形体42套入并实现转动连接的弧形腔。

10、进一步的,所述底板包括下底板54和贴合安装在所述下底板54上的上底板53,所述下底板上开设有上端大下端小的第一弧形凹孔540,所述第一弧形凹孔的下端敞口,所述第一弧形凹孔为多个且沿所述下底板的长度方向等距设置;所述上底板上开设有与所述第一弧形凹孔对应且下端大上端小的第二弧形凹孔530,所述第一弧形凹孔与所述第二弧形凹孔之间形成两端敞口的第一球形腔。

11、进一步的,所述气腔200内设有若干隔板21,所述隔板将所述气腔隔成与所述安装槽数量相同的子腔室,所述子腔室的底面开设有与第一球形腔连通的孔体201。

12、进一步的,所述气腔与一气动换向阀连接并使相邻两所述安装槽20内的喷嘴呈交替时喷射。

13、进一步的,所述气动换向阀包括一圆柱形的阀体,所述阀体内成型有上腔和下腔,所述下腔内转动地安装有主轴72,所述主轴的上端穿过所述上腔并延伸至所述阀体外,所述主轴的侧壁设有位于所述上腔内的涡轮71及位于所述下腔内的斜盘721,所述上腔的侧壁设有用于驱动所述涡轮转动并带动所述主轴72转动的进气口60a和出气口60b;所述下腔的底面设有阀孔80,所述阀孔80至少为两个且绕所述主轴的轴线周向均布,所述阀孔的下端贯穿至所述阀体外并作为用于与气腔连通的出气孔801,所述阀孔的侧壁设有进气孔802,所述进气孔与一冷却介质气源连接;所述阀孔内滑配有能实现进气孔与出气孔的连通或阻断的阀芯77,所述阀芯77的上端设有球铰,所述球铰与一压盘73连接,所述压盘73的顶面贴合于所述斜盘721的底面并能实现相互滑动,所述斜盘转动时能推动所述压盘摆动并使各所述阀芯实现交错式往复滑动。

14、进一步的,所述阀孔内设有使所述阀芯有向上的运动趋势并使用所述压盘贴合所述斜盘的弹性部件。

15、进一步的,所述阀体包括圆柱形的阀体本体8及与所述阀体本体同轴且通过螺纹连接在所述阀体本体上端的圆筒形的壳体6,所述壳体6内设有一隔板,所述隔板与所述阀体本体的上端面之间形成所述下腔,所述阀体本体的上端面中心开设有用于安装主轴的中心孔81,所述阀孔绕所述中心孔周向均布,所述壳体的顶部固定有盖板,所述盖板与所述隔板之间形成所述上腔;所述阀体本体的侧壁设有一环形凹槽,所述环形凹槽与所述壳体内壁之间形成一环形腔室800,各所述进气口802与所述环形腔室连通,所述环形腔室的侧壁设有一进气接口。

16、进一步的,所述阀体本体8的侧壁设有两个轴肩并形成两个朝上的第一台阶面83,两所述第一台阶面分别位于所述环形腔室的上下两端,所述壳体的内壁设有分别与两所述第一台阶面贴合的第二台阶面,所述第一台阶面与所述第二台阶面之间设有密封垫圈并实现密封。

17、进一步的,所述阀门本体包括同轴设置且直径依次减小的第一轴体84、第二轴体和第三轴体,所述第一轴体与所述第二轴体之间、所述第二轴体与所述第三轴体之间形成用于密封的台阶面;所述阀孔开设在所述第三轴体的端部、且轴向延伸至所述第二轴体内,所述阀孔的底部设有出气孔801,所述出气孔的直径小于所述阀孔的孔径并在两者之间形成一个用于安装弹性部件的支撑台阶面,所述出气孔的下端贯穿至所述阀体本体外、且在其端部设置有螺孔;所述第二轴体外壁与所述壳体内壁之间形成所述环形腔室,所述进气口802开设在所述第二轴体侧壁;所述第一轴体的上端外壁设有用于与壳体连接的外螺纹。

18、进一步的,所述进气口60a和所述出气口60b相切于所述上腔的内壁。

19、进一步的,所述进气口60a和所述出气口60b之间的夹角大于等于90度且小于120度。

20、进一步的,所述压盘73的中心开设有容主轴穿过的孔730,所述压盘的上表面设有与其同轴的静环731,所述斜盘的下表面设有动环,所述动环与所述静环相互贴合并实现滑配。

21、进一步的,所述主轴的端部通过离合器与一驱动电机连接。

22、进一步的,所述压盘73的下端设有支架盘75,所述支架盘75上开设有与阀芯数量相同的安装孔751,所述安装孔内安装有铰座74,所述铰座的下端开设有球形铰孔。

23、进一步的,所述阀芯包括同轴设置且直径依次减小的阀芯本体772、第一连接杆773和第二连接杆774,所述第二连接杆的端部设有球形铰接部775,所述阀芯本体的两端设有用于安装密封圈的环形槽;所述阀芯本体772的下端中心设有柱形凸起并形成弹簧安装部。

24、进一步的,所述斜盘与所述主轴之间的夹角大于等于10度且小于等于20度。

25、本发明的优点在于:本发明模具淬火高压冷却箱,设置冷却腔,能实现高压冷却,冷却效率高且效果好,能大大提高模具的淬火效果,同时能实现自动或手动泄压,使用安全性高,效果好;设置冷却喷嘴组件,能实现对冷却腔的多角度、大范围的进气,冷却气体与模具表面的接触均匀度高,淬火效果好;往复式喷气,能使内部介质形成紊流,提高介质与模具表面的接触效率,实现快速、充分、均匀冷却;设置齿轮联动,使相邻的两排喷嘴的喷射方向相反,实现内部紊流,避免气流持续朝一个方向流动而影响淬火效果;采用间断式出气,能形成冲击性,提高内部介质流动性,使介质与模具实现充分接触,提高冷却效率和效果;设置气动换向阀,通过气源或电机实现自动换向,使各个喷嘴实现交错、间断式出气,结构紧凑,换向效果好;对气动换向阀进行结构设计,能实现单输入多输出,使用稳定、可靠;本发明模具淬火高压冷却箱,结构紧凑,能实现高压快速冷却,使用方便、淬火效果好。

- 还没有人留言评论。精彩留言会获得点赞!