一种引射器及燃料电池供氢系统的制作方法

本技术涉及燃料电池氢气模块,进一步地涉及一种引射器及燃料电池供氢系统。

背景技术:

1、在车用燃料电池系统中,喷射器具有结构简单、运行可靠、无污染等优点,是质子交换膜燃料电池(pemfc)应用中氢再循环系统的装置之一,为了保证燃料电池的正常、稳定运行,通常采用氢气循环的方法,电池内未反应的氢气随尾排管路排出,将电池内部生成的水带出电池后,经过气水分离装置将液态水分离后,这些未反应的氢气通过氢气循环泵和喷射器重新进入到电池内参与反应,以提高氢气利用率。

2、但是传统的喷射器的引射范围有限,不能覆盖多个工况点,适应性差,无法满足pemfc系统的功率范围要求。

技术实现思路

1、针对现有技术中喷射器无法覆盖多个工况点、需要与氢气循环泵配合完成氢气循环利用的问题,本实用新型的目的在于提供一种可覆盖多工况点的引射器,该引射器结构简单,经仿真验证可覆盖燃料电池8-9个工况点,不需要额外增加氢气循环泵,进一步优化了燃料电池的结构体积。

2、为了实现上述目的,本实用新型提供如下技术方案:

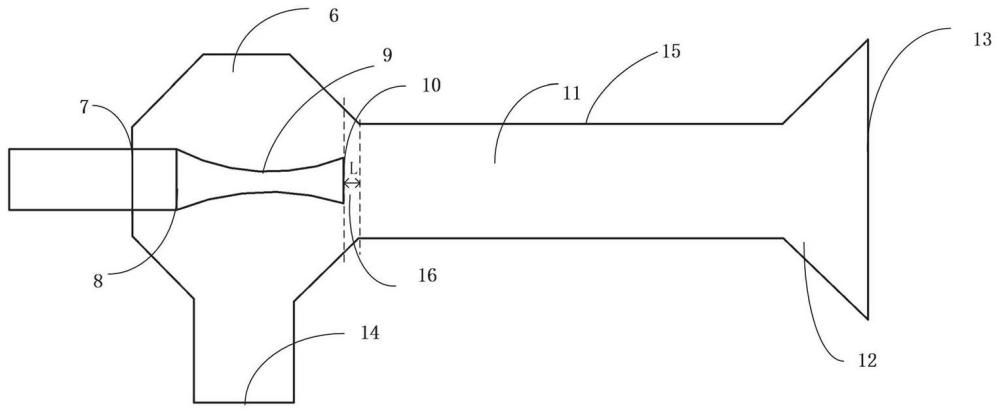

3、一种引射器,包括:喷嘴和引射器主体,所述引射器主体包括依次连通的引射腔、混合腔、扩张腔和氢气出口,所述引射腔设有高压氢气入口和低压氢气入口;所述喷嘴设置在所述引射腔内,所述喷嘴为中空的沙漏状结构,所述喷嘴包括依次连通的喷嘴入口、喉口和喷嘴出口,所述喷嘴入口的直径和所述喷嘴出口的直径均大于所述喉口的直径;所述喷嘴入口与所述高压氢气入口连通,所述喷嘴出口与所述混合腔连通,当所述引射器处于运行状态时,所述喷嘴出口将高压氢气以高速射流的形式喷出,在压强差的作用下,低压氢气被引射入所述引射腔并随所述高压氢气进入所述混合腔进行混合。

4、在一些实施方式中,所述喉口的直径与所述喷嘴出口的直径的比值为0.73-0.92。

5、在一些实施方式中,所述喉口的直径为1.315-1.402mm;所述喷嘴出口的直径为1.527-1.800mm。

6、在一些实施方式中,所述混合腔的直径为5-10mm;所述氢气出口的增压比为1.05。

7、在一些实施方式中,所述喷嘴出口与所述混合腔之间还设有过渡段,所述过渡段的长度为0.25-0.30mm。

8、在一些实施方式中,所述扩张腔的直径沿着远离所述混合腔的方向逐渐增大。

9、本实用新型还提供了一种使用上述的引射器的燃料电池供氢系统,该系统包括:氢气瓶、引射器和电堆,所述氢气瓶与所述引射器的高压氢气入口连通;所述电堆包括氢气入堆口和氢气尾排管路,所述氢气入堆口与所述引射器的氢气出口连通,所述氢气尾排管路与所述引射器的低压氢气入口连通。

10、在一些实施方式中,上述燃料电池供氢系统还包括气水分离装置,所述气水分离装置设置在所述氢气尾排管路上。

11、与现有技术相比,本实用新型所提供的引射器具有以下有益效果:

12、1、本实用新型所提供的引射器结构简单,将喷嘴设置在引射腔内,通过设定喷嘴出口与喉口之间特定的直径比例,使高压氢气经过喉口的马赫数为1,经过喷嘴出口的马赫数为2-4,将高压氢气的压力能转化为动能,从喷嘴出口喷出时进入超临界状态,产生夹带流,将低压的氢气吸入引射腔,高、低压氢气在混合腔中进行充分混合后重新通入电堆参与反应,该引射器经仿真验真可覆盖8-9个工况点,可满足目标引射比为2.9-3.7、新氢流量0.8g/s-2.3g/s、入口压力范围为160-270kpa、引射入口流体温度范围为60-80℃的工况范围内的引射器设计;

13、2、本实用新型的引射器设置有特定直径的混合腔,不仅可以使低压氢气和高压氢气充分混合并达到完全膨胀状态,经流体动力学(cfd)模拟校准可使引射器扩张腔的增压比约为1.05,防止引射器在不工作时发生回流现象,提高了引射器长期工作可靠性;

14、3、本实用新型提供的引射器和与之相匹配的燃料电池供氢系统在实际运行中不需要额外配置氢气循环泵等氢气循环装置,在一定程度上降低了能耗,进一步优化了燃料电池的结构体积,而且噪声低,易维护,提高了燃料电池系统的经济性。

技术特征:

1.一种引射器,其特征在于,包括:

2.根据权利要求1所述的引射器,其特征在于,

3.根据权利要求2所述的引射器,其特征在于,

4.根据权利要求1所述的引射器,其特征在于,

5.根据权利要求1所述的引射器,其特征在于,

6.根据权利要求1所述的引射器,其特征在于,

7.一种使用如权利要求1-6任一项所述的引射器的燃料电池供氢系统,其特征在于,包括:

8.根据权利要求7所述的燃料电池供氢系统,其特征在于,

技术总结

本技术涉及一种引射器及燃料电池供氢系统,包括:喷嘴和引射器主体,引射器主体包括依次连通的引射腔、混合腔、扩张腔和氢气出口,引射腔设有高压氢气入口和低压氢气入口;喷嘴设置在引射腔内,喷嘴为中空的沙漏状结构,喷嘴包括依次连通的喷嘴入口、喉口和喷嘴出口,喷嘴入口的直径和喷嘴出口的直径均大于喉口的直径;喷嘴入口与高压氢气入口连通,喷嘴出口与混合腔连通,喷嘴出口将高压氢气以高速射流的形式喷出,在压强差的作用下,低压氢气被引射入引射腔并随高压氢气进入混合腔。该引射器结构简单,经仿真验证可覆盖燃料电池8‑9个工况点,不需要额外增加氢气循环泵,进一步优化了燃料电池的结构体积,降低能耗,适于推广。

技术研发人员:吴琳

受保护的技术使用者:上海燃料电池汽车动力系统有限公司

技术研发日:20230824

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!