同种成分下翼缘屈服强度不同等级的柔性H型钢及其生产方法和应用与流程

本发明属于轧钢生产,更具体地说,涉及同种钢铁成分下制备翼缘厚度≤40mm、翼缘屈服强度275mpa和235mpa不同等级柔性h型钢及生产方法和应用。

背景技术:

1、钢结构具有质量轻、美观、施工周期短、绿色环保等优点,在现代建筑工程中被广泛应用于各个领域,如大跨度结构、超高层钢结构建筑、大跨度工业厂房、大型场馆、高架桥和大跨度桥梁。钢结构需要承受竖向和横向两个方向的载荷,用于承受横向载荷和弯矩的构件称为受弯构件。受弯构件在承受弯矩的同时往往还承受着剪力的作用。在钢结构中,一般将受弯构件称为梁。热轧h型钢梁有着优越的力学性能,由于其为双轴对称的截面,所以形心和剪心相互重合,在受到横向载荷作用时能够减小梁的侧向变形,提高梁的整体稳定性,加之相对简单的加工制造工艺,使得热轧h型钢截面在钢结构中应用较多。

2、受弯构件的设计需要保证截面的抗弯刚度和剪切强度,同时还需考虑构件的整体稳定性、受压翼缘的板的局部稳定,以及腹板的局部稳定性等。除此之外,受弯构件还要有足够的刚度,以保证其工作时的变形在可接受的范围之内。

3、h型钢因其结构强度高,同工字钢相比,截面模数大,在承载条件相同时,可节约金属10%~15%;设计风格灵活、丰富,在梁高相同的情况下,钢结构的开间可比混凝土结构的开间大50%,从而使建筑布置更加灵活;结构自重轻,与混凝土结构自重相比轻,结构自重的降低,减少了结构设计内力,可使建筑结构基础处理要求低,施工简便,造价降低等优势被各个行业所青睐。

4、现有技术中,热轧h型钢,其上下翼缘板,一般均设计为相同的截面和厚度。公开日为2013年12月4日、公开号为cn 103422610 a的专利公开了“受压翼缘加强型h型钢或工字钢”,其公开的技术方案,增加加强筋,提高了受压翼缘加强型h型钢或工字钢中受压翼缘板部分的抗屈曲性能和受压刚度。其次,减少了受拉翼缘板的截面,从而减少了受拉翼缘板的功能富余。另外,受压翼缘加强型h型钢或工字钢从整体上体现出了材料的科学性和经济性,弥补了现有受压翼缘板存在的缺陷,使整体的抗拉、抗压、抗剪的功能得到均衡的发挥。该方法主要采用减小下翼缘截面和增加加强筋方式实现抗拉、抗压、抗剪,但是需要增加加强筋,增加成本。

技术实现思路

1、本发明的目的在于提供一种同种成分下翼缘屈服强度不同等级的柔性h型钢及其生产方法,通过成分设计,利用细晶强化、析出强化、相变强化和固溶强化机制,得到综合力学性能优异的翼缘厚度≤40mm、一侧翼缘屈服强度275mpa,另一侧翼缘屈服强度235mpa的柔性不同等级的热轧h型钢。

2、本发明还有一个目的在于提供一种同种成分下翼缘屈服强度不同等级的柔性h型钢的应用,用于建筑领域。

3、本发明具体技术方案如下:

4、本发明提供的同种成分下翼缘屈服强度不同等级的柔性h型钢,所述柔性h型钢的一侧翼缘屈服强度≥275mpa,抗拉强度410mpa~540mpa,延伸≥22%,另一侧翼缘屈服强度≥235mpa,抗拉强度370mpa~500mpa,延伸≥26%。

5、所述柔性h型钢的翼缘屈服强度≥275mpa的翼缘的组织为铁素体+珠光体的复相组织,铁素体晶粒度等级8.0级以上;

6、所述柔性h型钢的翼缘屈服强度≥235mpa的翼缘的组织为铁素体+珠光体的复相组织,铁素体晶粒度7.5级以上;

7、所述同种成分下翼缘屈服强度不同等级的柔性h型钢的翼缘厚度≤40mm;

8、所述h型钢的两侧翼缘尺寸相同;

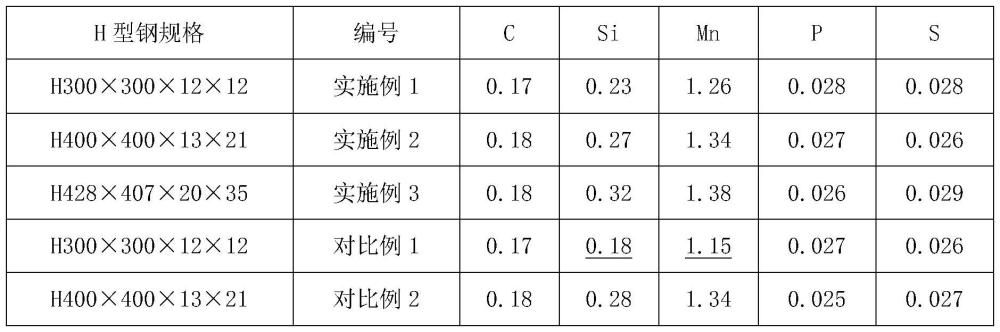

9、所述同种成分下翼缘屈服强度不同等级的柔性h型钢,包括以下质量百分比成分:

10、c:0.13%~0.20%,si:0.20%~0.35%,mn:1.20%~1.40%,p:≤0.040%,s:≤0.040%,其余为fe及不可避免的杂质。

11、本发明严格控制p、s等杂质元素的含量。各成分含量控制如下:

12、c:0.13%~0.20%,c作为钢中的基本元素,对提高钢的强度起着非常重要的作用,为了获得较高的强度,同时降低炼钢脱c的难度,下限值设定为0.13%,c含量过高将严重恶化钢的塑性、韧性及焊接性,上限设定为0.20%。

13、si:0.20%~0.35%,适当含量的si能起到较强的固溶强化作用,si还是炼钢过程中重要的还原和脱氧元素,为了获得较高的强度,下限值设定为0.20%,但si含量不能太高,研究表明si含量过高将加速高温剥层,降低韧性和抗层状撕裂性能,且容易在钢的表面生成红色的氧化铁皮,影响产品的表面质量,上限值设定为0.35%。

14、mn:1.20%~1.40%,mn作为钢中的强化元素,可以提高钢的强度和淬透性,为了保证钢的强度,下限值设定为1.20%,但mn含量不能过高,过高将导致铸坯偏析的可行性显著增加,对钢的成形性能产生不利影响,上限值设定为1.40%。

15、p、s作为杂质元素,会对钢的塑性、韧性和焊接性产生不利影响,应严格控制,考虑炼钢控制难度,实际生产中控制p:≤0.040%,s:≤0.040%。

16、本发明提供的同种成分下翼缘屈服强度不同等级的柔性h型钢的生产方法,包括以下工艺流程:

17、转炉冶炼→吹氩精炼→异形坯连铸→坯料加热→bd段立轧道次翼缘冷却降温轧制→万能轧制→空冷。

18、所述转炉冶炼:流钢时间≥3分钟,出钢前期,根据转炉终点碳含量加入增碳剂进行预脱氧;

19、所述吹氩精炼,冶炼过程中底吹惰性气体氩气,清除钢种溶解的气体和悬浮的非金属夹杂物,净化钢水,然后连铸成坯;

20、所述坯料加热,异形坯进入加热炉,经加热炉加热至1180℃~1220℃,在炉时长80min~120min,确保合金元素充分固溶,同时避免过烧以及奥氏体晶粒过度粗化;

21、所述,采用bd段立轧道次翼缘冷却降温轧制进行开坯轧制,具体为:

22、粗轧阶段开轧温度控制在1150℃~1180℃,终轧温度控制在1000℃以上。

23、优选的,翼缘屈服强度≥275mpa的翼缘在粗轧阶段,在1150℃<温度≤1180℃温度区间,道次压下率控制在12%~14%;在1100℃<温度≤1150℃温度区间,道次压下率控制在22%~27%;在1050℃<温度≤1100℃温度区间,道次压下率控制在23%~30%,坯料总的压下率控制在50%以上。

24、优选的,翼缘屈服强度≥235mpa的翼缘在粗轧阶段,在1150℃<温度

25、≤1180℃温度区间,道次压下率控制在12%~20%;在1100℃<温度≤1150℃温度区间,道次压下率控制在18%~30%;在1050℃<温度≤1100℃温度区间,道次压下率控制在20%~25%,坯料总的压下率控制在50%以上。

26、采用bd段立轧道次翼缘冷却降温轧制进行开坯轧制中:

27、在1150℃<温度≤1180℃温度区间,翼缘屈服强度≥275mpa的翼缘道次压下率小于翼缘屈服强度≥235mpa的翼缘的翼缘道次压下率;

28、在1100℃<温度≤1150℃温度区间,翼缘屈服强度≥275mpa的翼缘道次压下率不大于翼缘屈服强度≥235mpa的翼缘的翼缘道次压下率;

29、在1050℃<温度≤1100℃温度区间,翼缘屈服强度≥275mpa的翼缘道次压下率大于翼缘屈服强度≥235mpa的翼缘的翼缘道次压下率;

30、本阶段处于奥氏体再结晶温度范围内,道次变形量必须大于再结晶临界变形量的上限,以确保发生完全再结晶,不同温度范围内的道次压下率控制是为了确保每道次的奥氏体再结晶百分比达到50%以上,通过较大的轧制变形和奥氏体的反复再结晶不断细化奥氏体晶粒,使得最终产品的铁素体晶粒度达到7.5级以上,满足产品最终的综合力学性能要求。

31、粗轧完毕后,热轧h型钢无需待温,直接进入万能轧机组轧制,坯料余下的变形在本阶段完成,翼缘屈服强度≥275mpa的翼缘侧终轧温度控制在930℃以下;翼缘屈服强度≥235mpa的翼缘侧终轧温度控制在950℃以下。

32、优选的,所述万能轧制,翼缘屈服强度≥275mpa的翼缘在1000℃<温度≤1050℃的温度区间,道次压下率控制在10%~14%,该阶段为两相区轧制,大于10%的变形量可提高强度,而且形成弱的晶体织构且分离现象不明显。在930℃<温度≤1000℃温度区间,道次压下率控制在25%~35%;在930℃以下温度区间,道次压下率控制在12%~15%,该阶段坯料压下率控制在55%以上。

33、优选的,所述万能轧制,翼缘屈服强度≥235mpa的翼缘在1000℃<温度≤1050℃温度区间,道次压下率控制在12%~18%,该阶段为两相区轧制,大于10%的变形量可提高强度,而且形成弱的晶体织构且分离现象不明显。在950℃<温度≤1000℃温度区间,道次压下率控制在20%~30%;在950℃以下温度区间,道次压下率控制在12%~15%,该阶段坯料压下率控制在55%以上。

34、所述万能轧制:

35、在1000℃<温度≤1050℃的温度区间翼缘屈服强度≥275mpa的翼缘道次压下率小于翼缘屈服强度≥235mpa的翼缘道次压下率;

36、翼缘屈服强度≥275mpa的翼缘在930℃<温度≤1000℃温度区间道次压下率大于翼缘屈服强度≥235mpa的翼缘在950℃<温度≤1000℃温度区间道次压下率;

37、翼缘屈服强度≥275mpa的翼缘在930℃以下温度区间道次压下率等于翼缘屈服强度≥2375mpa的翼缘在950℃以下温度区间道次压下率。

38、本阶段处于奥氏体未再结晶温度范围内,此温度区间不发生奥氏体再结晶,低温大压下形成的累积变形可以使奥氏体晶粒被拉长,在晶粒内部形成大量的变形带和位错,晶界面积的增加提高了奥氏体的形核密度,进一步细化了晶粒尺寸,提高了钢的强度,改善了钢的韧性。在形变奥氏体内产生的大量晶体学缺陷提供了铁素体相变的形核地点,导致铁素体晶粒细化。同时被拉长的奥氏体和大量的变形带及位错处也为碳氮化物第二相质点的析出提供了大量的着陆点,低温大压下形成的储存能也为碳氮化物第二相质点的析出提供了足够的动能。

39、所述万能轧制,在万能机架间的选择性控制冷却装置可以较精准地控制轧件温度变化,翼缘屈服强度≥275mpa的翼缘侧喷嘴全开,水压0.2mpa~0.5mpa,翼缘屈服强度≥235mpa的翼缘侧喷嘴关闭。结合轧制规程中设计的压下,在对应温度区间给予h型钢设定的变形量,以保证最终产品性能。

40、万能轧制后h型钢上冷床空冷。

41、本发明提供的一种同种成分下翼缘屈服强度不同等级的柔性h型钢的应用,用于建筑领域。

42、发明人发现,因为抗拉区的翼缘板不用考虑屈曲,而抗压区的翼缘板则需要考虑屈曲和刚度,所以上下翼缘板相同截面(尤其是受压区也设计成平板状的翼缘板)并不经济科学,在荷载加载实验中,绝大部分的破坏均表现为加载点或跨中,受压上翼缘首先皱褶屈曲,钢梁下挠加大,引起腹板局部屈曲,最后导致整根钢梁屈曲或倾覆扭转变形直至破坏。以上原理说明,作为h型钢或波形h型钢的上下翼缘,其受压的翼缘板应具有较大的几何截面或更高的强度,否则,受压的翼缘板将成为整根钢梁结构当中的薄弱点,而先被破坏。为了满足设计要求需要采用高强度h型钢或增加翼缘厚度和截面,但这样会导致材料性能无法充分利用,存在经济性不高、刚度不能充分发挥、重量大等缺点。

43、当坯料化学成分和尺寸一定时,传统的轧制工艺很难达到本发明的要求。本发明的设计思路主要是通过合理经济的化学成分配比,严格地加热温度和加热时间,开坯段大压下破碎铸坯柱状组织和动态再结晶行为,bd段立轧道次翼缘冷却降温轧制,增大变形渗透,进一步细化晶粒,万能段通过合理的道次间压下分配和控温轧制来实现综合力学性能优异的厚度≤40mm、两侧翼缘屈服强度275mpa和235mpa多项柔性不同等级的热轧h型钢(简称mf热轧h型钢)。通过每道次合理的压下量分配和温度控制避开奥氏体部分再结晶温度范围内变形,增加变形渗透。具体是采用合理的化学成分、严格的加热温度、加热时间、开坯大压下、bd段立轧道次翼缘冷却降温轧制和万能控温轧制工艺,通过每道次合理的压下量分配和温度控制避开奥氏体部分再结晶温度范围内变形,增加变形渗透,加大奥氏体再结晶温度范围内的变形进一步细化晶粒尺寸。

44、发展热轧h型钢替代焊接h型钢符合环保要求,为了解决上述难题,同时也为了便于钢厂坯料组产,本发明采用同一钢种成分通过不同轧制工艺生产上下翼缘不同等级多项柔性的热轧h型钢(简称mf热轧h型钢),与现有技术相比,本发明在综合考虑成本及质量的情况下,同种钢铁成分下制备翼缘厚度≤40mm、上翼缘屈服强度≥275mpa,抗拉强度410mpa~540mpa,延伸≥22%,下翼缘屈服强度≥235mpa,抗拉强度370mpa~500mpa,延伸≥26%的多项柔性不同等级的热轧h型钢的轧制工艺,采用合理经济的化学成分配比、控制道次间压下量、万能段控温轧制,提高了轧件性能,利用细晶强化、析出强化、相变强化机制,235mpa翼缘侧组织为铁素体+珠光体的复相组织,铁素体晶粒度7.5级以上,275mpa翼缘侧组织为铁素体+珠光体的复相组织,铁素体晶粒度等级8.0级以上;通过该技术方案生产的热轧h型钢,满足对h型钢上下翼缘不同屈服强度和焊接性能的要求。

- 还没有人留言评论。精彩留言会获得点赞!